集群间歇式耐火砖干燥窑余热利用新工艺

2014-12-22张志祥武汉循环经济研究院

文 _ 张志祥 武汉循环经济研究院

集群间歇式耐火砖干燥窑余热利用新工艺

文 _ 张志祥 武汉循环经济研究院

目前钢铁行业使用的镁碳砖、轻质砖等耐火材料普遍是将配料压制成型,然后经过约220℃低温干燥处理而成。干燥工艺分为升温、保温及降温三个过程。干燥采用电加热方式加热,消耗大量电能。现有干燥窑各窑独立周期性运行,属间歇式加热设备,干燥周期结束后打开炉门自然散热冷却至出窑温度。据中国耐火材料协会的初步统计,电干燥仍为目前的主流干燥工艺。

目前电干燥工艺存在以下一些问题:

①大量物理显热浪费,余热没有得到充分利用,热效率低;

②自然冷却速度慢、生产效率低、设备利用率不高;

③夏季高温季节,废气向车间无组织排放,污染车间空气,影响工人身体健康。

为了解决传统电干燥窑存在的问题,本文提出一种采用余热回收技术回收窑体和耐火砖在降温段排放的物理显热,用来对刚刚进入升温段的冷窑和冷砖坯进行预热,然后将预热后排放的烟气加热热水的集群间歇式耐火砖干燥窑余热利用新工艺。

1 工艺流程

为实现上述技术目的,砖干燥窑余热利用工艺包括如下步骤:

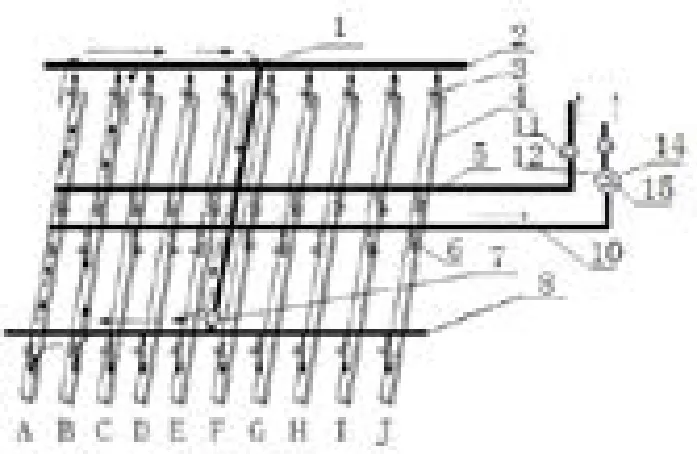

(1)高温余热利用

如图1所示,当A窑作业完毕后到达降温期时,通过具有循环风机的循环管道将A窑中的高温气体送入处于升温期的B窑内进行循环换热,直到A窑与B窑基本无温差。A窑把窑体和耐火砖的物理显热传递给B窑,供B窑预热窑体和耐火砖,以提高余热利用率,减少B窑升温期的电耗。

实际运行中,对于多条窑形成的组群,某些窑的降温期与另一些窑的升温期不一定正好对应,相互之间的组合换热是一个动态的过程,过程的优化可以通过科学的生产调度和智能化的控制手段配套来实现。

(2)电加热

关闭A窑与B窑之间的循环管道,并对B窑进行电加热至工艺要求的温度,完成B窑的加热及保温过程。此阶段有少量高温烟气,经高温排烟管道、换热器、烟囱排入大气。

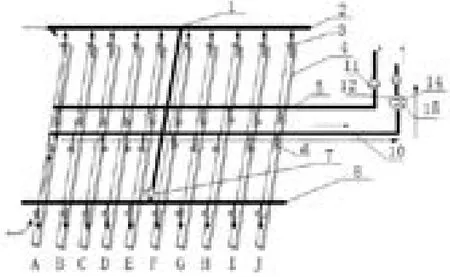

(3)低温余热利用

如图2所示,向A窑内通入少量常温空气调节A窑内的余温,然后通过具有排烟机的余热管引导A窑内的余温气体与气/水换热器进行热交换,最后将尾气排出。低温余热加热热水,可供洗澡、采暖等生活用,使余热得到充分利用。

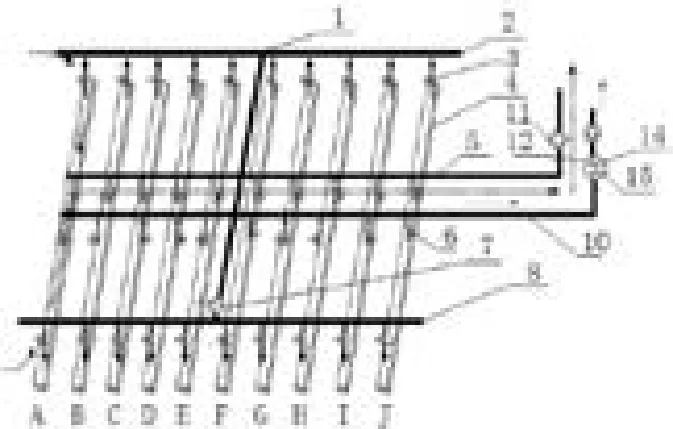

(4)强制冷却

如图3所示,A窑温度过低时,关闭余热管阀门,向A窑内通入常温空气并由低温管排出,直到A窑到达出窑工艺要求的温度,完成降温工艺过程。此过程的目的是加快窑的周转,提高炉窑利用率和生产效率,同时有组织地排放废气有利于减少车间热污染及烟气污染,改善生产环境。

(5)下一循环

B窑作业完毕后,向下一作业窑循环余热利用工艺,如此循环。

图1 高温余热利用示意图

图2 低温余热利用示意图

图3 强制冷却示意图

上述工艺过程中,高温气体温度为220℃,A窑与B窑基本无温差的温度为110℃,A窑内的余温气体与气/水换热器进行热交换的温度约为80~110℃,A窑温度过低时的温度为80℃以下。

2 工艺特征及过程

上述集群间歇式耐火砖干燥窑,包括由若干窑组成的窑群组,其特征在于:所述窑群组中的每个窑均具有电加热设备,每个窑分别通过循环管、余热管、低温管连通,循环管、余热管、低温管与每个窑连通处均设有阀门,循环管内设有循环风机,余热管经过气/水换热器后与具有排风机的烟囱连通,低温管连通具有排烟机的烟囱。循环管包括循环总管、循环出口支管、循环进口支管。循环管与每个窑的窑头和窑尾均通过电控三通阀门三连通,所述余热管、低温管与每个窑通过两通阀门连通。

高温余热利用过程为:一个窑群组中,当某A窑到达降温期、某B窑处于升温期时,打开A、B窑两端通向循环管道的阀门,在风机抽力的作用下开始循环换热,A窑的温度由220℃逐步向110℃趋近,B窑的温度由环境温度逐步向110℃趋近,经过热风循环,A窑把窑体和耐火砖的物理显热传递给B窑,供B窑预热窑体和耐火砖。

电加热过程为:经过循环换热,B窑的温度由环境温度逐步趋近110℃,需要用电加热升温到220℃并进行保温,以满足工艺要求。此时关闭B窑两端通向循环管道的阀门,打开B窑通向高温排烟管道的阀门,打开电加热,直至炉温升至220℃进行保温。

低温余热利用过程为:经过循环换热,A窑的温度由220℃逐步趋近110℃,打开A窑两端阀门的冷风档及A窑通向高温排烟管道的阀门,让冷风经窑两端进入,经高温排烟管道、换热器、烟囱排入大气(图3中箭头所示),直至离开A窑的烟温降到80℃,此过程是利用80~110℃的低温余热加热热水,供洗澡、采暖等生活用。

强制冷却过程为:当A窑的温度由110℃逐步趋近80℃,已经没有利用价值,此时打开A窑通向低温排烟管道的阀门,关闭A窑通向高温排烟管道的阀门,让冷风经窑两端进入,经低温排烟管道、烟囱排入大气,直至离开A窑的烟温降到出窑工艺要求温度,砖成品出窑。

3 节能环保效益分析

按理论计算,砖的升温物理吸热量折合电耗38.14kWh/t,余热按理论利用率50%计,每吨砖节电19kWh,现有干燥窑的用电单耗实测值为54.67 kWh/t,节能率=19/54.67=34.75%(注:此数据未考虑余热回收过程中产生的正泄漏:余热产生的可利用热水;亦未考虑余热回收过程中产生的负泄漏:如增加的风机电耗、窑与窑之间升温期与降温期的对应性等,正负泄漏有对冲性且对节能率的影响有限)

据中国耐火材料协会提供的数据,全国年产这种耐火砖800多万t,可节电15200万kWh,折合标煤5.32万t,减排二氧化碳13.26万t,经济效益约1.52亿元。

同时,集群间歇式耐火砖干燥窑余热利用工艺还可提高窑的工作效率。由于采用强制对流换热,窑内温度均匀性提高,降温时间比传统工艺缩短;由于采用余热预热,升温时间比传统工艺缩短。此外,废气得到有序排放,消除了车间热污染和烟气污染,改善了工人劳动环境。

4 结语

耐火材料制造属于高耗能行业,我国在能耗水平方面与先进国家比仍然存在一定的差距,特别是干燥窑的余热利用存在较大的节能空间。本文提出的干燥窑余热利用新工艺方案理论上可行,无论是对老式干燥窑的节能改造或是新建干燥窑都具有参考价值。但是,在实际应用过程中,还需要根据企业的具体情况进行优化设计、合理布局,对生产进行科学调度,才能取得最佳节能效果。