优选新型针布降低CJ 5.8 tex成纱千米棉结

2014-12-18张栓平

张栓平

(陕西八方纺织有限责任公司,陕西 咸阳 712000)

在纺纱过程中,短纤维在加工中易扭结成棉结,不仅影响成纱质量,更影响坯布的外观质量及染色效果。围绕降低CJ 5.8 tex成纱千米棉结,我们在梳棉新型针布的选型上下功夫,提高针布对纤维的穿刺力以增强梳棉机分梳效果,做到及时转移,减少纤维间的揉搓,从而降低了成纱棉结。

1 合理配棉——梳棉质量的重要保证

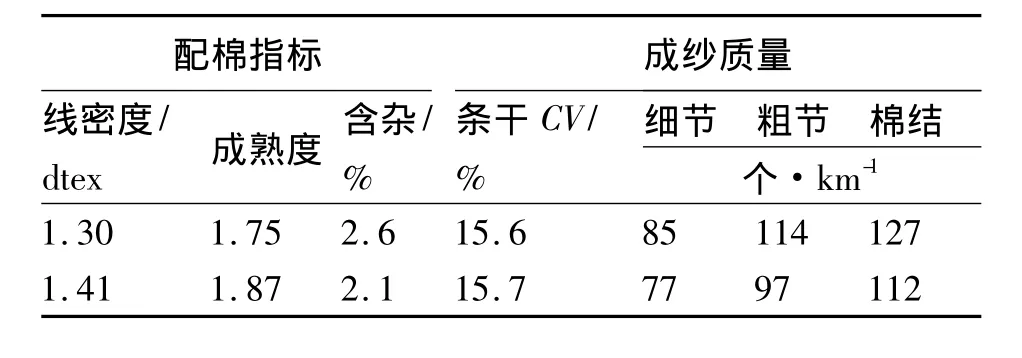

配棉质量对成纱质量作用重大。CJ 5.8 tex使用100%的长绒棉。长绒棉的成熟度、线密度、有害疵点和加工质量是影响成纱棉结杂质的主要因素,在配棉时必须严格控制。表1是我们选用不同配棉的成纱质量对比。

表1配棉与成纱质量对比

由表1可以看出,原棉成熟度差,线密度太细时成纱棉结明显高。因此,我们对CJ 5.8 tex配棉指标制定了内控标准(见表2)。

表2 配棉内控指标

生产中我们坚持按内控标准配棉,使成纱千米棉结基本稳定在正常水平。合理配棉是梳棉质量的重要保证。

2 梳棉机型及特点

我厂生产CJ 5.8 tex品种的梳棉机是青岛纺机制造的A186F型,共计20台,性能稳定,配置了前3后2固定盖板,加上整机,工艺配置精准,生产CJ 5.8 tex品种能够保证质量。

3 梳棉机针布选配

3.1 积极推广使用新型梳棉针布

针布的选用要从所纺原料、单产、车速等要素出发,以锡林针布为核心,并选配盖板、道夫、刺辊等针布型号。目前,新型针布向矮、浅、尖、薄、密、小的方向发展。齿高变低,前角变小有利于减小气流和充塞,增强分梳转移能力,尤其是采用薄齿密齿后增加了对纤维的作用齿数,提高了分梳穿刺能力,分梳作用加强,从而大幅度降低棉结。

锡林针布承担着梳理主要功能。随着材质及工艺的提高,梳棉锡林针布向“矮、浅、尖、薄、密、小(前角)”的方向发展,具有分梳能力强、转移较好的优势,针高1.5 mm ~2.5 mm,齿密在 860 齿/(25.4 mm)2~1075 齿/(25.4 mm)2,经过梳理后纤维网的分离度高,生条以及成纱结杂少,改善了织物外观风格。锡林新型针布的前角先后由75°、65°、60°发展到55°,极大地提高了对纤维的分梳作用,减少了滑脱纤维,使浮游纤维少,生条棉结及成纱质量得到极大改善。通过试验优选,我厂纯棉纤维机台均使用60°前角的针布。

道夫针布以凝聚转移为主,为了保证高产高速时有良好的梳理转移作用,对纤维的分梳和均匀混合提出新要求。在选型时应考虑齿密、齿高和前角等主要参数。

3.1.1 齿密:须根据所纺原料及产量来确定,在生产长绒棉时,由于纤维细,为易于凝聚和转移纤维,齿密一般为 400齿/(25.4 mm)2~450齿/(25.4 mm)2。

3.1.2 齿高:由原来 4 mm 趋向 4.5 mm ~ 5.0 mm,以加强其凝聚转移等功能。

3.1.3 前角:一般选60°,在纺化纤原料时,为了防止纤维损伤、缠结,易于纤维转移,前角一般选58°。

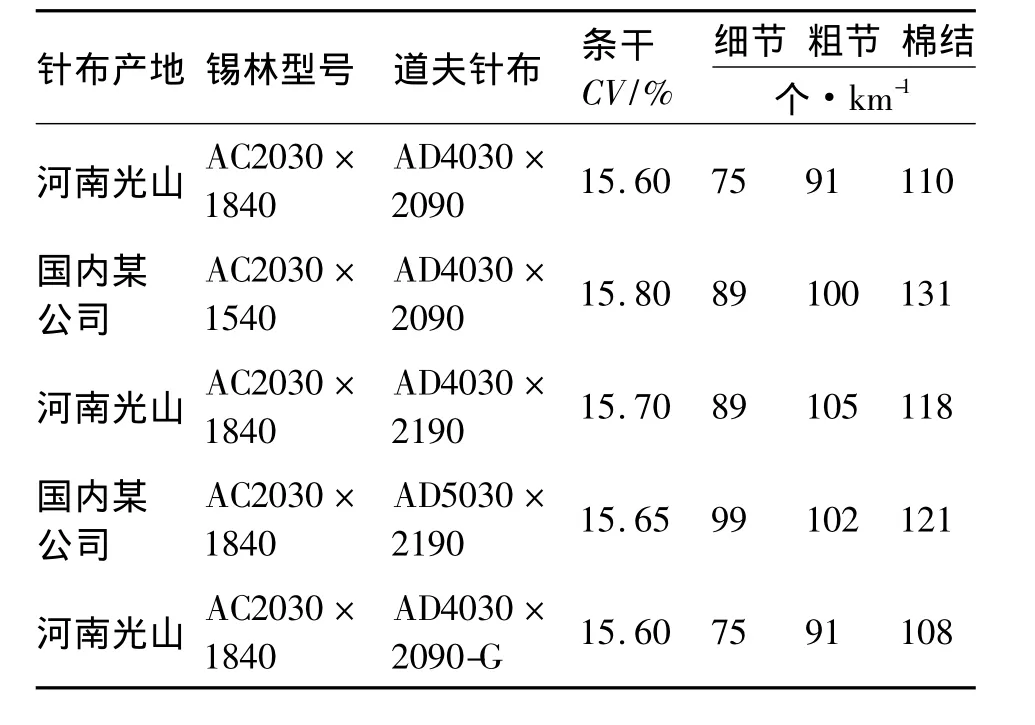

我们针对新型针布特性有选择地进行了试纺,对比试验数据如表3所示。

表3 不同针布选配与纺CJ 5.8 tex纱成纱结果对比

由表3可以看出,选用AC2030×1840新型针布后成纱千米棉结明显下降。值得一提的是,河南光山AD4030×2090-G弧形横纹齿道夫针布,针齿侧面有3道横纹沟槽疏导气流,增强了抓取能力,利于纤维转移,使用后对减少结杂效果明显。不仅减少针布损伤,防止针布嵌花,而且也能稳定质量。我们现已开始在梳棉机上全面推广新型针布。另外,在梳棉针布更换周期管理上还应尽量避免同一排梳棉针布同时到期,同时更换,引起质量波动。每次平车前必须测试结杂,如果遇到成纱棉结上升,应提前更换针布。

3.2 做好机械基础工作3.2.1 做好锡林铁胎斜磨工作。我们采用黑色碳化硅砂轮对锡林铁胎进行斜磨,确保锡林直线度在0.01 mm,锡林两边斜磨量控制在0.08 mm,使针布包覆后的直线度保证小于0.03 mm。

3.2.2 为了保证锡林与盖板的隔距,我们保证曲轨与锡林的平行度不大于0.01 mm。

3.2.3 改造包刺辊机,使刺辊带轴承再包覆齿条,然后带轴承平磨,使直线度不大于0.03 mm,以保证给棉板—刺辊和刺辊—锡林隔距。

3.3 梳理元件的管理工作

为了确保分梳元件完好无损伤,我们不断加强梳棉机各部位安全自停的检查,尤其是对厚卷自停、道夫返花自停和龙头棉条断头自停及刺辊速度继电器的检查,做到分片包干加强维护。针布投入生产后要保证长时间完好无损伤,并向值车工宣传爱护针布和杜绝针布损伤的方法,将针布交接纳入运转交接内容进行考核,做到维护与保养双管齐下,确保针布始终保持良好的分梳状态,确保棉网质量。

3.4 确保“五锋一准”

只有做好以上维护工作,才能保证锡林、刺辊、盖板、道夫和附加分梳元件的针齿锋锐度,各部隔距一定要准确一致,最终为棉网质量的提高及成纱棉结的降低奠定良好的基础。

3.5 合理选配工艺

3.5.1 降低道夫转速,保证充分梳理

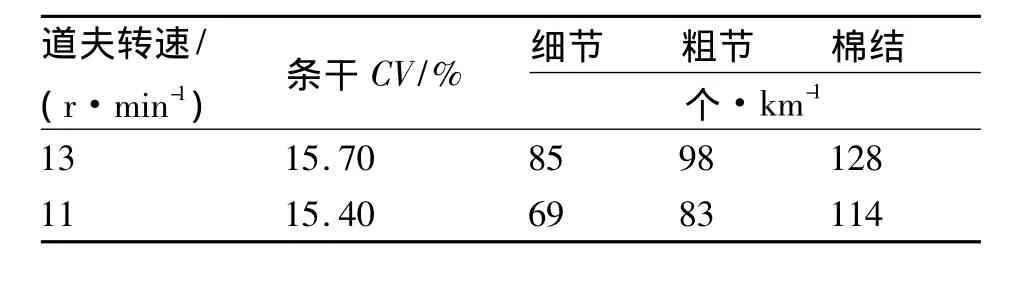

降低道夫转速,虽然梳棉产量降低,但在锡林转速不变的情况下,却相对地提高了对纤维的梳理作用。我们通过加工更小的道夫传动轮,使道夫转速降低到11 r/min,并与原速度进行了对比试验,数据如表4所示。

表4 不同道夫转速纺CJ 5.8 tex纱的成纱质量对比

由表4可以看出,降低道夫转速后成纱棉结有所下降。道夫转速由原来的13 r/min调整为现在的11 r/min,降低了产量,减轻了梳理负荷,使纤维在锡林、盖板和道夫间得到更彻底的分梳及均匀混和,提高了棉网质量。

3.5.2 适当增大锡林与后围板的隔距

后围板的作用是防止纤维飞散成为游离纤维而形成棉结,此处隔距从入口到出口逐渐减小有利于控制纤维。后围板下口隔距直接影响刺辊与锡林三角区气流流动和压力,同时影响小漏底气压和排杂及刺辊返花,适当放大,气流畅通,减少刺辊返花。后围板上口隔距也要适中,否则气流溢出影响质量。根据此原则我们将后围板下口隔距调整为0.56 mm,上口隔距调整为0.38 mm。

3.5.3 缩小锡林与前固定盖板隔距

此处隔距自上而下逐步缩小,以增强分梳。为加强梳理,3块前固定盖板至锡林隔距可以缩小为0.18 mm,0.15 mm 和0.13 mm。

3.5.4 调整工艺,多排结杂及短绒

长绒棉纤维长,梳棉后车肚的落棉率一般偏少,为了多排杂质,我们将刺辊至小漏底入口隔距调小到6.4 mm,后车肚落棉率达到(2.8 ±0.6)%。同时,我们又使用直径为210 mm的最小盖板导盘,将盖板线速度增加达到244 mm/min,多排了细小杂质及短绒。

3.6 建立落后机台整改反馈卡制度

加强梳棉机台质量检查与监控,消灭落后机台。工艺质量员每天对梳棉机进行检查,凡发现棉网云斑、破洞等情况直接下发整改通知单,并限期整改。对试验室测试棉网结杂较高的机台由检修人员即时整改复试直至正常。

4 效果分析

通过不断努力,我公司CJ 5.8 tex成纱千米棉结明显下降,同品种棉结比同行业交流均较低。近期指标如表5所示。

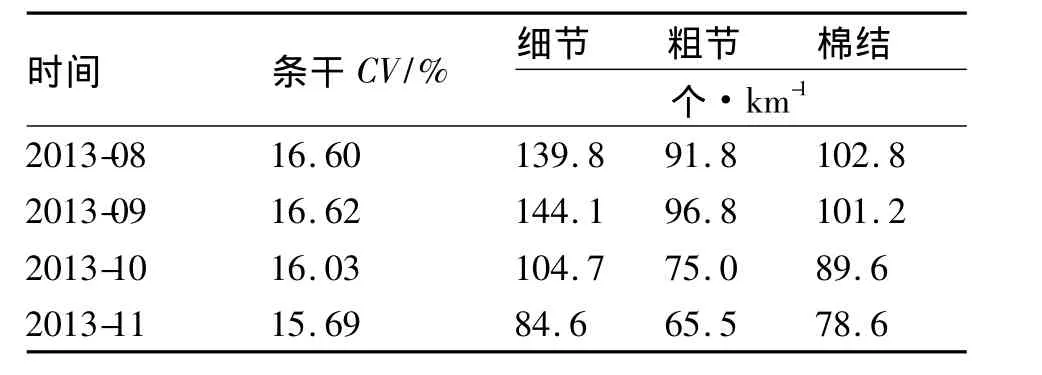

表5 近期纺CJ 5.8 tex纱成纱质量

从表5中可以看出,2013年8月到2013年11月,我公司纺CJ 5.8 tex成纱千米棉结一直处于下降趋势。我们从6月份开始将20台纺CJ 5.8 tex机台(2台除外)均更换为光山 AC2030×1840、AD4030×2090-G针布后,棉结下降更为明显。

5 结语

5.1 梳棉是减少棉结的关键工序,必须正确选用新型针布,从“五锋一准”抓起,合理配置工艺,对减少成纱千米棉结效果显著。

5.2 根据生产品种定点、定向使用针布,可以充分发挥针布性能,达到高质低耗的效果。

5.3 建立落后机台整改制度,消灭落后机台,减少棉结波动,保证质量稳定。

[1]《棉纺手册》(第3版)编委会.棉纺手册[M].3版.北京:中国纺织出版社,2004:313-338.

[2]孙鹏子.梳棉机工艺技术研究[M].北京:中国纺织出版社,2012.