基于工程约束的传感油管自动设计系统

2014-12-18段成刚谷朝臣彭颖红

段成刚,谷朝臣,胡 洁,彭颖红

(上海交通大学 机械与动力工程学院 机电设计与知识工程研究所,上海 200240)

0 引言

传感油管是一种石油装备,工作在油层之下,是传感器的载体。它两端连接标准油管,本身是原油的传递通道,有油管最基本的功能。它所承载的传感器可以将原油的温度压力等信息传递到地面上来,帮助工程人员对油层下的状况做出判断。

传感油管的设计非常耗时,因为传感油管产品有以下两个特点。第一个特点是传感油管长期工作在油层之下,工作环境恶劣。产品的设计必须保证它在这样的工作环境下不发生失效等问题,否则可能造成巨大的损失。为保证它工作的安全稳定,对每一个新的传感油管设计都需要进行有限元计算,分析它在外部载荷作用下所产生的应力应变。如果应力超过了材料的屈服极限,那么就需要对初始的设计进行调整。之后重新进行有限元计算,直到满足强度条件为止。第二个特点是多品种、小批量、定制式。现实中每一口油井的具体开采状况不同,所选取的开采装备不同,所需传感油管的尺寸、材料和特征等也就不同,时常需要定制新的传感油管。

但同时,传感油管的设计有较为条理的规则,有大量的经验可供借鉴。这就使得建立自动化设计系统成为可能。而自动设计系统可以帮助设计工程师节约大量时间,更快速的响应客户的需求。

自动化设计系统是专家系统在机械领域的应用。专家系统是模拟人类专家进行决策制定的计算机人工智能系统。自二十世纪七十年代中期第一个成功的专家系统DENDRAL开始,它被广泛的应用于医疗、地质、化学、气象、计算机等领域。

已有很多学者对自动设计类专家系统理论进行了研究。设计类专家系统分为创造设计、革新设计、结构设计、组合设计、选型设计、参数设计和布置设计这七种类型。传感油管自动设计系统主要涉及选型设计和参数设计。在问题解决方法方面,张煜东[4]等认为系统结构简单、基于经验知识、问题的求解由独立的操作构成的设计系统适合用基于规则的方法解决。在具体应用方面,也已经有一些实际的案例。侯建洪[5]针对起重机主臂设计周期长的问题,建立了一套参数化建模分析系统。赵赛[3]等通过对设计实例进行数据挖掘来获取关联规则知识,据此建立基元模型,并将其应用到了大型水轮机的选型方案设计中。车林仙[6]等构造了面向工程约束优化问题的混合离散差分进化算法(HDDESPF),并将其应用到二级斜齿圆柱齿轮减速器进行优化设计上。

以往的自动设计系统大都只针对设计过程中的某单一方面,比如专门针对参数化建模或者专门针对优化,不能实现从产品描述到最终设计的完整过程。本文针对这个问题,提出了结合工程约束和规则推理的自动设计方法。

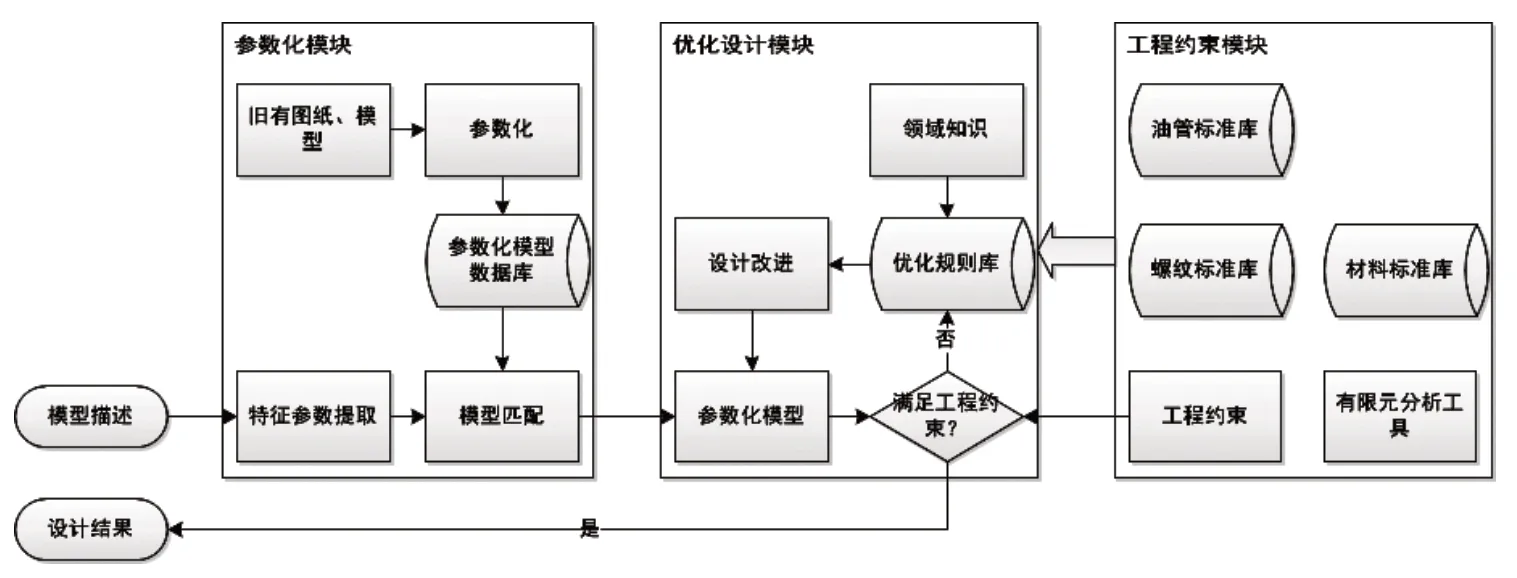

图1 设计系统架构

1 系统架构

图1所示是传感油管自动设计系统的架构图,描述的是从最初的输入到最终输出的过程,即从“模型描述”到“设计结果”的过程。系统分为三个模块,参数化模块负责参数化模型数据库的建立和设计过程中模型的选取;优化设计模块是整个系统的中枢,负责对参数化模型进行优化设计;工程约束模块提供了优化设计过程中必须满足的工程约束。

由于研究对象是实际产品,必然受到实际条件的限制。该系统架构也是现有技术限制下的产物。

系统必须保证新系统的兼容性。原建模软件的有限元分析功能并不强大。但大量的产品图纸和模型是建立在原有的机械建模软件平台上的。为保证对它们的兼容性,在参数化建模模块中将原有的模型和图纸参数化。并将设计模块中参数化建模与工程约束中的有限元分析分开,设计模块间的通信接口,将数据库、参数化模型和有限元模块联系起来。

系统参数化模型库必须手工建立。因为现有建模软件大多只能做到对参数化模型进行自动修改,而没有自动化建模的功能。所以初始的参数化模型库需要手动建立,以供设计阶段的选取。好在传感油管的类型有限,而且相互间有特征上的重叠,手动建立模型库是可以实现的。

2 参数化模块

参数化模块是自动设计系统的基础。有了参数化模型才可能实现自动设计。本节首先对传感油管的不同型号进行分类描述,然后对每一类建立参数化模型。以得到参数化模型数据库。

2.1 分类与选型

可根据传感器槽、侧壁特征和螺纹型号等的不同分为很多型号。比如单传感槽、双传感槽,平面侧壁、非平面侧壁,以及各个不同类型的螺纹等。用这些特征建立传感油管的描述,如“<油管尺寸>-<材料>-<传感槽型号>-<侧壁特征>-<螺纹型号>”。这种描述和传感油管产品是一一对应的关系,即有且仅有一款传感油管符合这个描述。

在实际设计时,按照订单中的模型描述提取出各个特征的型号,再据此到参数化模型数据库中进行索引匹配。由于参数模型的尺寸可变,并且材料不是参数模型中的参数,索引时不需要提取尺寸和材料这两项特征,只需提取形状特征用于匹配。

2.2 参数化模型

这里以最简单的单传感器平面侧壁型为例介绍传感油管参数化模型的建立。

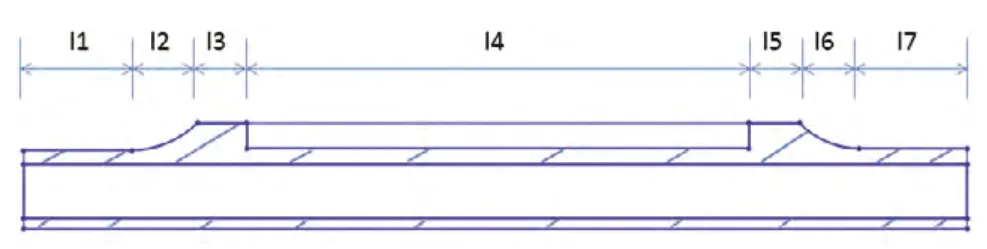

图2 纵剖面图

传感油管的剖面如图2所示,其中两端l1、l7为与油管连接部分,l2、l6为过渡部分,l4段为承载传感器的部分。截面如图3所示,对应图2中的l4段。它被设计为一个有凹槽的偏心管。偏心的设计可以让它的外径尽可能的小,以匹配更多的油井,同时减少用料。凹槽的部分用来承载并保护传感器。

图3为截面图。图中共有两个直径,内径d1和外径d2;三处壁厚,凹槽处壁厚d3,平面处壁厚d4,底部壁厚d5;槽宽为d6。其中,内径d1和槽宽d6为确定值,分别由油管的尺寸和传感器的尺寸确定,其余均为待定值。

图3 横截面图

3 工程约束模块

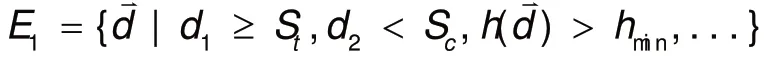

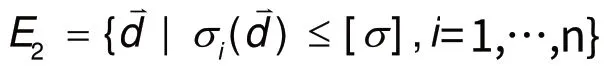

工程约束[6]模块是优化设计模块的辅助模块。只有在正确的约束下,才能设计出安全的产品。工程约束的结构如图4所示。约束用符号E表示,它代表的是符合给定条件的参数集合。

图4 工程约束

图4中设计约束E1主要指实现产品功能所必须的参数约束。比如匹配的标准油管尺寸St决定其内径d1范围,套管尺寸Sc决定其的外径d2的范围;传感槽槽高h必须大于传感器的高度以保护传感器等。其形式化表示如下:

干涉约束E3是指参数在变化过程中不能干涉到其它特征,比如外径尺寸的变化有可能会导致一些固定用的螺孔被切到。而标准约束E4是指一些尺寸要符合特定标准,比如内径要符合相关螺纹标准等。干涉约束和标准约束的形式化表示与设计约束的类似,不再赘述。

强度约束E2指的是传感油管必须满足的强度条件。根据油管标准,传感油管在油层下可能受到的力分为两组,一组是为因油管内与油管外的压强差所产生的内外壁压力,另外一组为由相邻油管间作用力导致的轴向压力与拉力。油管在井下的工况由这两组力组合而成。传感油管应能满足在任意的工况下都能保持正常的工作。实际设计中不可能对所有载荷组合都进行验证。为方便实验与仿真,只需验证其中具有代表性的几个组合即可。

图5 载荷示意图

刚度约束E2的形式化表示如下:

对于最终的设计结果,需要多选取几种工况进行验证。但由于有限元计算非常耗时,在设计过程中仅仅选择最具代表性的几个点。根据经验,最关键的工况有四种,即仅受轴向拉力、内壁压强、轴向拉力、外壁压强,如图5所示。而这四种工况中,仅受轴向拉力和仅受轴向压力的这两种工况的有限元分析结果几乎完全一致,实际运算中只考虑其中一种即可。综上,为了提高计算效率,在做有限元分析时只需考虑仅有轴向拉力、内壁压强、外壁压强这三种工况。

4 优化设计模块

优化设计模块是整个自动设计系统的中枢。这里首先建立优化模型,再给出优化中所需规则的表示与提取方法,最后通过一组优化数据展示优化的效果。

4.1 优化模型

优化设计的目的首先在于安全,以保证产品的正常工作;其次是轻量化,以节约材料和成本。

安全就要求设计一定要满足前文所述的工程约束。而轻量化可以通过选取合适的目标函数实现。可供选取的目标函数有体积、质量、截面积等。由于传感油管的长度与传感器的参数有关,而油管连接处的内外径与标准油管的尺寸有关,是相对固定的。那么决定其重量的因素就是传感槽处的截面积。所以这里选择截面积作为目标函数,用下式中的area函数表示。优化模型为:

式中:

2)E1、E2、E3和E4为前文所述的工程约束。

4.2 规则的表示与提取

由设计人员的经验知,设计过程中的主要步骤是结合尺寸信息、最大应力点的位置和最大应力值,对原有尺寸进行修改。这里采用基于“IF(条件)THEN(规则)”的产生式表示法表示这些规则。根据优化模型,规则的表示应与尺寸、强度等参数有关。根据设计经验归纳得到规则的表示形式为:

4.3 示例

下面给出一个优化设计的示例。首先确定参数中的固定尺寸(实际用于自动设计系统时,这些尺寸必须满足相关标准),此例给定内径d1=11.674,槽宽d6=2.400,选取的材料为4140。再根据经验给出一组偏安全的初始参数,预计经过优化后各处壁厚会减小。优化计算结果的前后对比如下表所示。表中尺寸单位为厘米,面积的单位为平方厘米。

由优化结果可知。与预计相符,优化前的设计过于安全,实际上是对材料的浪费。优化后,外径d2比优化前减少了7.69%,凹槽处壁厚d3减少了23.4%,平面处壁厚d4减少了20.9%,底部壁厚d5见减少了25.9%。最终,截面积比优化前减小了12.8%。极大的节约了材料成本。达到了预期目的。

5 结论

参数化、工程约束和优化设计这三个模块组成的系统可以实现从模型描述到最终结果的自动化设计。该系统的具体实现基于Creo(原Pro/E)的Java接口和Abaqus的Python接口,二者通过在文件系统上读写中间文件进行通信。实践经验证明,本文所提出的结合工程约束和规则推理的自动设计方法有以下优点:

表1 优化设计方案及对比

1)兼容性。产品原有的资料数据,如图纸和模型,可直接应用于新系统上,节约了迁移平台的成本。

2)准确性。工程约束的应用可以保证产品满足相关标准和强度要求。设计过程中涉及大量繁琐重复的工作,在这类工作方面计算机自动操作的准确性高于手工操作。

3)自动化。参数化、规则推理等技术的应用实现了从产品描述到最终产品的自动化设计,有助于缩短研发时间,快速响应客户需求。

[1]Rao,R.V.,Savsani,V.J.,&Vakharia,D.P.(2011).Teaching–learning-based optimization:A novel method for constrained mechanical design optimization problems.Computer-Aided Design,43(3),303-315.

[2]Liao,S.H.(2005).Expert system methodologies and applications—a decade review from 1995 to 2004.Expert systems with applications,28(1),93-103.

[3]赵赛,陈炳发,王体春.基于可拓关联规则推理的产品方案设计[J].机械设计与制造,2012,09:246-248.

[4]张煜东,吴乐南,王水花.专家系统发展综述[J].计算机工程与应用,2010,19:43-47.

[5]侯建洪.汽车起重机主臂参数化建模与分析系统[D].吉林大学,2013.

[6]车林仙,程志红.工程约束优化的自适应罚函数混合离散差分进化算法[J].机械工程学报,2011,03:141-151.

[7]杨竞哲.油管断裂失效的分析[D].吉林大学,2010.

[8]唐桃,樊建春,李煜.深水油管轴向热变形及热应力分析[J].石油机械,2012,(12):47-50.

[9]姬如青,王秀梅,陈晓君,林淼鑫,吕少尉.改进石油钻杆有限元静力分析[J].机械设计与制造,2012,(09):27-29.

[10]李霞,刘本学,张三川,刘剑.基于APDL语言的电动车车架参数化优化设计[J].制造业自动化,2013,06:130-133.

[11]张帅,周靖阳,王彦斯,肖福安.基于UG和ANSYS的直齿圆柱齿轮参数化建模及有限元分析[J].制造业自动