陆域PHC斜桩施工质量技术控制

2014-12-18杨文平曾旻张立兴

杨文平,曾旻,张立兴

(中交一航局第四工程有限公司,天津 300456)

PHC管桩施工方法主要有锤击和静压两种,与传统直立锤击法相比,斜桩在桩位放样、插桩倾斜度控制、接桩等方面的要求更为严格,控制方法也较直桩复杂。PHC斜桩施工,目前主要应用在港口码头,在陆域尚无成熟的施工经验及相关的规范和技术标准。

1 工程概况

珠海港高栏港区神华煤炭储运中心一期工程装卸系统基础工程的土建部分,其中转接机房基础、皮带机基础、筛分塔基础等上部结构承受较大的水平荷载,基础部分靠单一的竖向结构势必需要较多的桩基才能满足,而采用部分斜桩则可明显减少用桩数量。

PHC斜桩选用柴油锤锤击沉桩,桩型选择PHC 600-130-AB及PHC 600-130-B型,单节管桩最长14 m,混凝土强度等级为C80,抗渗等级不低于S10。采用标高及贯入度双控,要求最后连续三阵的贯入度控制在<4 mm/击。设计有效桩长控制在50~54 m之间,进入粗粒砂持力层的深度不小于1.5 m,单桩竖向极限承载力标准值应≥4 300 kN。

2 桩机与桩锤的选择

管桩沉桩机械采用打桩架配备筒式柴油锤,经多方调研,目前国内桩机最大倾斜角度仅能达到7°,而本工程要求倾斜度达到11.31°。通过对现有滚滑式桩机进行改装,加长桩锤行走轨道及加长导架支杆液压杆长度,较好地解决了倾斜度不够的问题。考虑到桩机改装后倾斜度加大引起桩机重心偏移,需尽可能选用小型号的桩锤以降低其重量,结合本工程实际情况,通过试打桩确定选择D62型柴油锤,桩机的技术参数见表1。

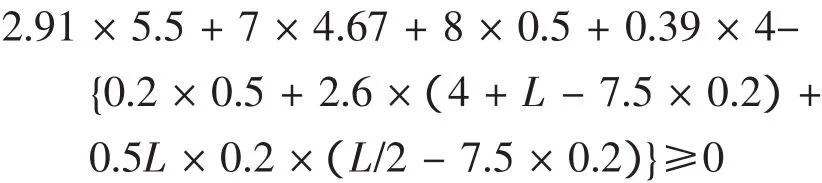

3 抗倾覆验算

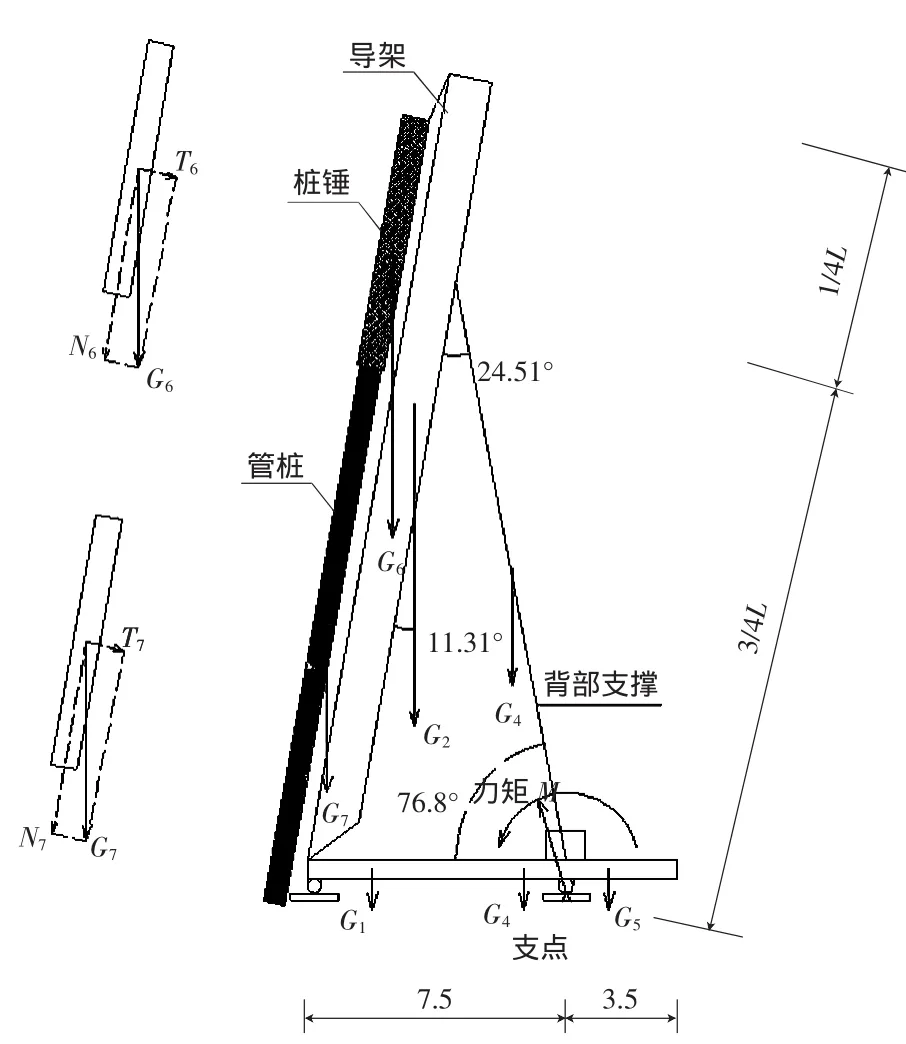

由于桩机为改装,为保证桩基施工过程中的安全性,工程开工前对改装后的桩机进行抗倾覆验算,以确定可施工的最大桩长L。抗倾覆验算桩机受力分析图见图1。

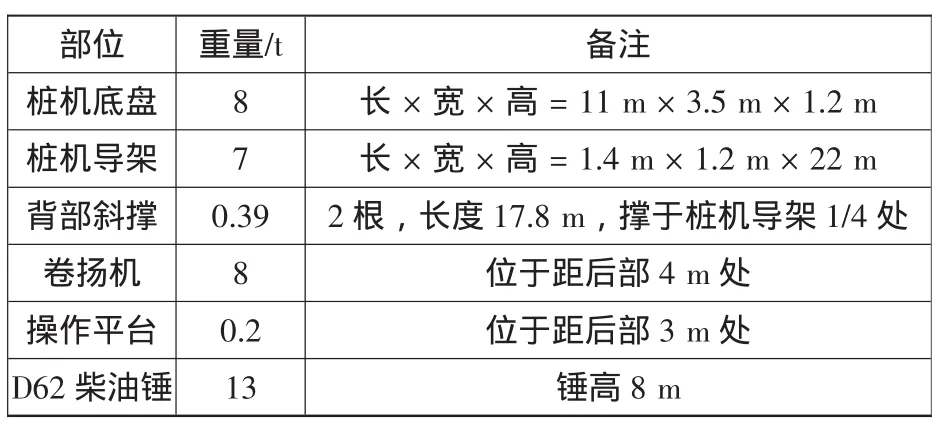

表1 桩机技术参数表Table 1 Technical parametersof pile driver

图1 桩机受力分析图Fig.1 Forceanalysisof piledriver

以桩机的后滑滚为支点,顺时针方向力矩为正,逆时针方向力矩为负。当总力矩大于0时,桩机稳定;当总力矩小于0时,桩机产生倾覆。根据受力分析,桩机稳定需满足下式:

式中:G1为4 m长的桩机底盘的重量(将桩机底盘的重量按照均匀布置,由于后滚轴前后两端各3.5 m的重量产生的力矩相互抵消,故只需计算后滚轴左端4 m重量产生的力矩,即G1=8×4/11=2.91 t);G2为导架的重量;G3为卷扬机的重量;G4为背部斜撑的重量;G5为操作平台的重量;G6为桩锤的重量,将其分解为T6及 N6;G7为管桩的重量,将其分解为T7及N7。

根据上述不等式来确定桩机在角度为11.31°时可打设的最大桩长。现场每米桩长质量0.5 t,假设桩长为L,代入上述不等式得到:

简化得:48.95-2.45L-0.05L2≥0

解得:L≤15.24 m

现场实际使用桩长为14 m<15.24 m,故满足抗倾覆的要求。

在施工过程中要严格控制保持桩机水平,防止桩机出现侧向倾覆。

4 施工流程及质量技术控制要点

斜桩主要施工工艺流程为桩位放样→管桩吊运→插桩→捶击→接桩与焊接→送桩→停锤。

4.1 桩位放样

陆域施工斜桩由于设计桩顶标高一般低于自然地面标高,使得设计桩顶位置与打入时的位置上下不在一条铅垂线上,而是沿着斜桩的倾斜方向向前或向后移动一定的距离。故桩位放样是斜桩施工质量技术控制的重点。

施工前将桩位周边进行平整,对自然地面的标高进行测量,根据其与设计桩顶的高差以及桩的倾斜角计算出斜桩施打位置的偏移量,最后对桩位进行施工放样。

施工中根据测量数据计算,测定出实际桩位,再定出管桩倾斜的方向线。在施打桩位的正后方约10 m处测量定位一点,然后将桩位点与定位点连线,管桩对准桩位后,调整桩机轴线与此方向线重合。在施工中定期做好检查,定位点需要移动时,先检查其准确性,并做好测量记录。

4.2 管桩吊运

管桩运至施工现场后堆放场地要坚实平整,防止产生不均匀沉降。桩堆存时,必须要有可靠的防滚、防滑措施。垫木支撑点应在同一水平面上,垫木间距依吊点位置确定,堆放层数不得超过四层。管桩堆放位置应考虑现场施工方便,并且离打桩位置不宜超过50 m,打桩机能尽快地进行下一桩位施工。管桩装卸时应轻起轻放,严禁抛掷、碰撞、滚落,吊运过程应保持平稳,避免剧烈振动,防止桩身裂损。桩在起吊时应使每个吊点同时升起,每个吊点受力均匀。吊运管桩时,要有专人指挥,桩不得从车辆、构筑物上方经过。

4.3 插桩

管桩采用桩机自带的卷扬机进行场内吊运,桩打入过程中修正桩的角度较困难,因此就位时必须安装正确。第1节管桩提起并轻轻插入地下20 cm,保持位置准确,然后调整桩架,在倾斜过程中调整桩机的位置,向后移动桩机,保证桩架与管桩平行,慢慢倾斜达到施工要求的倾斜角度。校核桩的垂直度采用桩机的正前方向设置1台经纬仪或长的线锤使管桩在倾斜剖面内保持垂直。通过桩机导架的横向及侧向移动调整管桩的倾斜角度及垂直度。经纬仪设置在不受打桩影响处,并经常加以调平,使之保持垂直。开始轻轻打桩,认真检查,若有偏差及时纠正,必要时拔出重打。

4.4 锤击

因上部地层较软,起始锤击时下沉量较大,是前期控制斜桩角度的关键,起始桩锤油门1~2档,做到重锤轻击,避免溜桩跟打。在整个打桩过程中,确保桩锤、桩帽、桩身保持在同一轴线上,必要时将桩锤及桩机导杆方向按桩身方向调整,不使管桩受到偏心锤打。打桩较难下沉时,检查落锤有无倾斜偏心,特别要检查桩垫桩帽是否合适。如不合适,更换或补充软垫。每根桩连续一次打完,不宜中断,以免难以继续打下。

第1节管桩开始打设时,若发现沉桩较慢,且管桩竖直度出现偏差时,立即停止锤击,把管桩提出,采用挖机下挖打设位置查看是否有石块,若有石块应挖出待回填后再进行管桩打设施工。

4.5 接桩

接桩时使上节桩与下节桩的轴线一致,当下节桩头露出地面1~1.5 m时停锤,进行焊接接桩。桩对接前,上下端面上的泥土、油污、铁锈等应采用铁刷子清理干净,坡口处应刷至露出金属光泽。为便于管桩接头对位,在桩头处焊接3个超出管桩端板2 cm的钢筋头,见图2,管桩端面接触对齐后,慢慢调整桩机导架,导架倾斜至设计角度,确保上下桩轴线重合,倾斜过程不断使用撬棍调整。待上下节桩焊接牢固不发生滑移后即可割除钢筋头。

上、下节桩对接检查合格后,先进行点焊固定,然后对称施焊。斜桩焊缝倾斜,施焊时由低处向高处,采用2台焊机对称进行,以减少焊接变形。焊接过程中内层焊渣必须清理干净后方可施焊外一层。焊缝应饱满、连续,每层焊缝高度2 mm,且根部必须焊透。焊缝冷却后再行打桩,严禁使用水冷却或焊好即施打。

图2 桩头连接示意图Fig.2 Sketch of the connection of pilehead

4.6 送桩

施工过程中由于原地面标高高于设计桩顶标高,故需要采用送桩器送桩至设计标高。施工时量取送桩器长度,通过计算并在送桩器上划刻度线来控制送桩深度。

4.7 停锤

施工区域内岩土层分布自上而下分别为淤泥质黏土及淤泥层厚13~15 m、黏土及中粗砂层厚10~18 m、粗砾砂及泥质粉砂岩层厚12~15 m。根据设计桩长,桩端达到粗砾砂持力层中,故施工时采用标高为主,贯入度控制为辅。贯入度达到要求而桩顶标高未达到时,继续锤击3击,保证最后连续3击的贯入度<4 mm/击,同时控制最后1 m沉桩锤击数不超过300击,总锤击数不超过2 500击。

5 质量技术控制要点

斜桩与直桩施工质量技术控制要点基本类似,陆域打设斜桩的以下几个环节对沉桩成功与否起到关键性作用,需特别重视。

1)桩倾斜角度的控制。根据桩机桩架的倾角来确定桩的倾角,在桩架上定位一点,距离桩机底盘面高度为5 m焊接1个螺母,在螺母上系1个重为1 kg的线锤。根据三角函数关系,确定底盘面上直角边长为0.98 m,在该位置焊一钢筋头,每次桩架倾斜至线锤靠上钢筋头,桩架则满足倾斜角度 11.31°。

2)打桩机具的控制。在替打下面垫上桩垫,桩垫可采用纸垫或者胶合板等材料,检查桩垫是否完好,是否发生偏移,以防止锤击过程对桩造成损伤。因桩垫在锤击过程中要压缩,所以在施打时视其程度及时更换桩垫和材质,保证桩垫的厚度不小于120 mm。经常检查钢丝绳是否有断丝,发现严重磨损及时更换。

3)桩接头施工质量的监控。桩头裂缝主要是由管桩自身质量和偏心锤击引起的。在沉桩过程中,管桩斜度大,并且采取多节桩对焊接长;在送桩阶段,桩机存在反复调正、倾斜的过程;沉桩过程中地基的变化也容易引起设备轻微的前倾或后仰,这些过程将很难保证桩身的轴线始终同心,从而引起偏心锤击,造成桩头破碎或裂缝。

4)收锤的监控。施打过程中通过水准仪,利用桩面上的读数、替打读数,结合标高对沉桩进行观测与记录,直至锤击到设计所要求的桩顶标高,或最后连续3击的贯入度控制在<4 mm/击。

6 施工效果

6.1 偏差

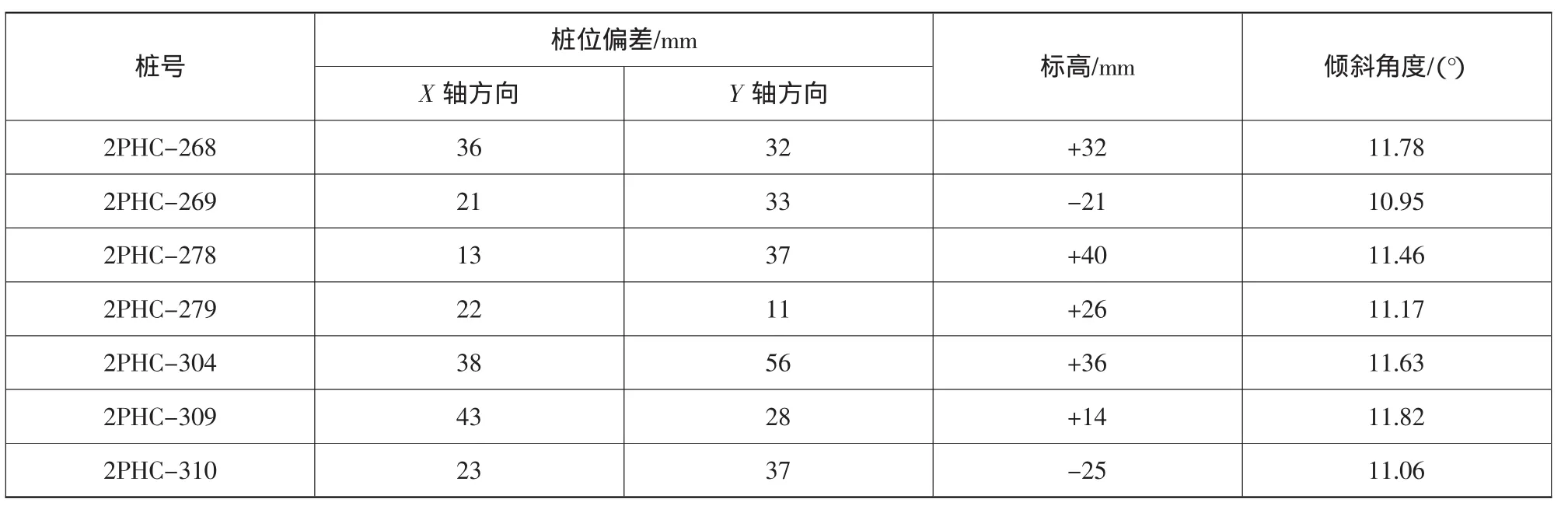

管桩施工完成后,将桩头全部挖出,测量实际的桩位平面偏差、标高偏差及倾斜角度,见表2。

表2 桩基测量复核表Table 2 Re-check of pile foundation measurement

根据桩基规范要求,平面位置偏差不大于100 mm,标高误差为±50 mm,倾斜度偏差按照±15%tanα计算(α为倾斜角),倾斜角度在9.65°~12.95°范围内,均符合规范要求。

6.2 成桩质量

通过珠海市交通工程质量监督检测站对本工程的全部斜桩进行小应变检测,检测结果均为一类桩,对其中PHC-309、PHC-310进行大应变检测,承载力分别为4 640 kN和4 575 kN,均大于4 300 kN,符合设计要求。

7 结语

本工程所有桩的位置、高程以及桩头损坏率均达到了设计要求,对工程的顺利开展起到了关键作用。通过对PHC管桩斜桩施工方法的研究以及对施工桩机的合理改装,克服了PHC管桩斜桩施工难点,取得了较为明显的效果。在陆域施工斜桩没有成熟技术可以参考的情况下,通过工程实践,总结出一定的施工经验参数,可为其它工程提供借鉴。

[1]GB 50007—2002,建筑地基基础设计规范[S].GB 50007—2002,Codefor design of buildingfoundation[S].

[2]GB 13476—2009,先张法预应力混凝土管桩[S].GB 13476—2009,Pretensioned spun concretepiles[S].

[3]JGJ106—2003,建筑基桩检测技术规范[S].JGJ 106—2003,Technical code for testing of building foundation piles[S].

[4]GB 50202—2002,建筑地基基础工程施工质量验收规范[S].GB 50202—2002,Code for acceptance of construction quality of buildingfoundation[S].

[5] JTJ203—2001,水运工程测量规范[S].JTJ 203—2001,Specifications for port and waterway engineering survey[S].

[6]DBJ/T 15-22—2008,锤击预应力混凝土管桩基础技术规范[S].DBJ/T 15-22—2008,Specification for driven prestressed concrete tube-pilefoundation[S].

[7]JTS257—2008,水运工程质量检验标准[S].JTS257—2008,Standard for quality inspection of port and waterway engineeringconstruction[S].