铝合金连杆的断裂原因分析

2014-12-14李安民

李安民

某油田的2500型压裂车的泵总成服役一段时间后出现异常,拆解后发现泵总成吸入端第二缸的连杆断裂。连杆材料为7A09(对应的旧牌号为LC9)高强度铝合金,累计使用时间约350h,设计寿命20000h。为查找连杆的断裂原因,对其进行了解剖分析。

1.理化分析

(1)断口分析 图1是断裂连杆的宏观断口形貌,断口解剖后发现失效连杆的断口呈现三次断裂特征,可分为一次疲劳断口、二次疲劳断口、三次脆性断口。

一次疲劳断口沿油孔方向扩展,呈现典型的疲劳断裂特征。图2是连杆解剖后呈现的一次疲劳断裂的断口形貌,从扩展区的反方向可见,裂纹源区位于铝合金连杆一端的中心油孔处,此处的设计圆角为R6.35mm,实际呈直角,油孔直角处形成了严重的应力集中现象,成为一次疲劳断口的裂纹源。同时,断口显示油孔两侧的疲劳扩展区分布不均匀,疲劳源区偏向于油孔的一侧直角处。

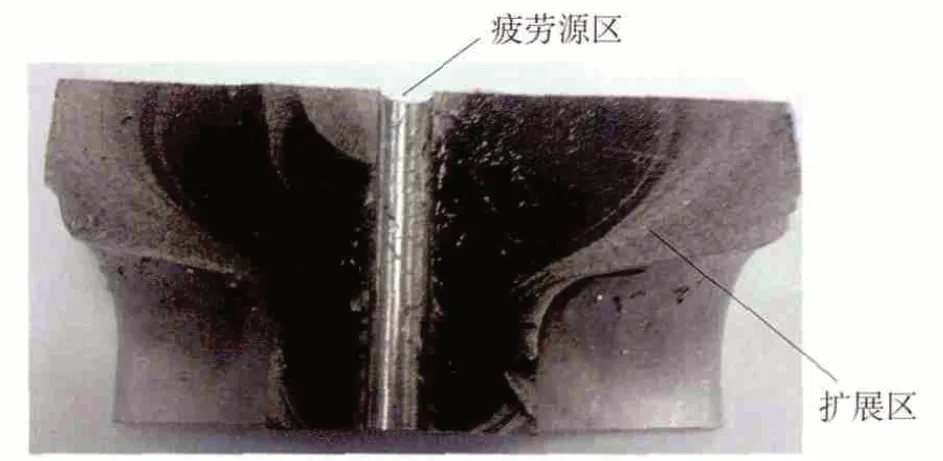

二次疲劳断口位于连杆下端面几何尺寸突变后有效截面积最小的部位,断口方向垂直于一次疲劳断口,断口由疲劳源区、扩展区和瞬断区组成,也呈现典型的疲劳断裂特征(见图3)。从断口可见疲劳源区也指向油孔的一侧,且与一次疲劳裂纹源在同一侧;疲劳扩展区约占连杆单侧截面积的2/3,瞬断区约占1/3。

图1 断裂连杆的宏观断口

图2 一次疲劳断裂的断口形貌

三次断口为脆性断口,是低塑性材料承受压应力时形成的典型破坏断口,破断口与油孔方向略大于45°,呈过载断裂特征。此外,部分断口上有遗留的撞击痕迹。

(2)力学性能测试 连杆取样进行力学性能测试,结果为:抗拉强度556MPa,屈服强度486MPa,断后伸长率7.5%,数据显示连杆的力学性能符合GB/T3380.2—2012的要求。

2.讨论与分析

(1)连杆受力模拟分析 正常工况下,在单个循环周次中,连杆上端面和下端面均衡受力,共同承受来自曲轴的输出压应力和回转拉应力,且输出功率时连杆承受的压应力远大于回转时的拉应力。此次事件中,由连杆的断口及其断裂形式推断,在单个循环周次中,输出功率时,连杆上下端面共同受压;连杆回转时,拉应力主要由连杆的下端面承受。因此推断连杆上下端面均衡受力的状况发生了变化,两者之间形成了应力差。随着服役时间的增加,应力差不断积累、叠加,成为一次断裂产生并扩展的驱动力;连杆的下端面承受的拉压循环应力成为二次断裂产生并扩展的驱动力。同时连杆的两次疲劳断口的裂纹源均分布在油孔的同一侧,靠近裂纹源一侧承受的工作应力略大于另一侧,这也说明连杆水平截面上的应力分布是不均匀的。

由此可见,此次事件中断裂连杆的整体受力状况发生了变化,上下端面之间形成了应力差,且上端面以承受压应力为主,而下端面承受拉压循环应力。

(2)连杆断裂过程分析 由断口分析和连杆受力模拟分析可知,此事件中连杆的上下端面产生了应力差,经多次累积叠加后,在铝合金连杆与十字头相连接一侧的油孔直角处形成了应力集中,成为一次断裂的疲劳源区。随着服役时间的延长,在应力差的作用下,疲劳裂纹沿着平行于油孔的方向向另一端不断扩展。

当一次裂纹扩展通过连杆下端面横截面变化至最小部位后,连杆下端面承受循环拉压应力作用,于是在其横截面最小处的油孔边缘又形成了新的应力集中现象,成为二次疲劳裂纹的起源点。在拉压循环工作应力作用下,裂纹围绕起源点逐渐向连杆外表面扩展,形成了二次疲劳裂纹。当二次裂纹扩展到约占下端面截面积的2/3处时,连杆下端面的有效承载面积减少到原截面的1/3,连杆回转时,回转拉应力超出了连杆下端面的有效承载截面积可承受的最大许用应力,连杆下端面即发生瞬间脆性断裂,形成二次断口的瞬断区,连杆下端面被完全拉断。

连杆下端面断裂后,在下一个工作循环中,上端面承受了全部工作应力,此时有效承载面积减少到原来的1/2,而输出的压应力不变,因此连杆上端面的单位工作压应力大于材料的许用应力,形成了与油孔方向略大于45°的三次脆性断口。在连杆断裂至停机过程中,断裂的连杆在箱体内旋转撞击,导致连杆中部被撞击成多个小块,最终在断口上留下被撞击的痕迹。

(3)讨论与分析 由力学性能测试结果可见,连杆的性能指标符合设计要求,可排除材料强度不足引起连杆断裂的因素。

正常状态下,当连杆运动到水平面时,连杆、十字头、小连杆的中心线与曲轴的中心线重合,处在平衡位置,连杆整体承载。反之,当连杆与十字头相连接的一端出现异常,偏离了平衡位置,在重力作用下连接处偏离中心线而下沉,才会引起连杆上下端面出现应力差。因此,推断连杆的断裂原因是:连杆与十字头连接端出现异常,偏离中心线,从而改变了连杆的受力状态,并在连杆油孔的直角处形成应力集中现象,最终导致了连杆的失效。

3.结论与建议

(1)铝合金连杆断裂属于早期疲劳断裂。

(2)连杆与十字头连接端出现异常,偏离了平衡位置,从而导致了连杆受力不均匀,是连杆断裂的主要原因。

(3)连杆油孔端部的直角过渡形成了应力集中,加速了连杆的早期失效,是连杆断裂的次要原因。

(4)连杆上油孔端部按设计要求圆角过渡,可减少应力集中,延长连杆的使用寿命。