皮带运输机皮带撕裂原因探析及防治

2014-12-13朱荣涛

朱荣涛

(河南能源化工集团义马煤业集团 常村煤矿,河南 义马 472300)

皮带运输机是煤矿企业重要的连续性运输设备,主要用来运输煤炭、矸石、物料和人员。目前,皮带运输机逐渐朝着远距离、高承载、高带速、大功率、高自动化等方向发展,但这些发展目标的实现都依赖于皮带的可靠性〔1-2〕,皮带作为运输机的重要组成部分,主要起到连接驱动装置和运输物料的作用,资料显示,其成本占整个运输机成本的45%~50%。皮带破坏形式较多,包括断带、起毛、撕裂等,其中撕裂作为一种严重的皮带破坏形式,往往会造成较大的运输经济损失。随着皮带运输机的广泛应用,皮带撕裂事故频发不断,皮带撕裂事故的发生不仅会导致运输的停滞,甚至还会在极短时间内造成整台皮带输送机报废〔3〕。因此,研究运输机皮带撕裂问题,寻求其防治办法具有重要的理论和实践意义。

1 皮带撕裂原因探析

皮带撕裂事故时一种严重的运输事故,常会导致运输连续性中断,生产系统的停滞和设备的损坏。现场调研发现,皮带撕裂可分纵向撕裂和横向撕裂两种形式,其中纵向撕裂占皮带撕裂统计数的95%以上,说明皮带撕裂以纵向撕裂为主,现针对皮带纵向撕裂进行分析。

1)运输机皮带跑偏撕裂:在皮带运输机正常运行过程中,皮带应处于皮带机架中轴位置,若出现皮带跑偏,则会导致皮带在跑偏侧折叠堆积,在不均衡拉力作用下容易引起撕裂,这种撕裂一般只出现在跑偏侧,不会出现在皮带内侧。因皮带跑偏引起的皮带撕裂一般有预兆性,从跑偏到撕裂一般需要经过较长时间,在进行皮带检修和维护时即可发现。

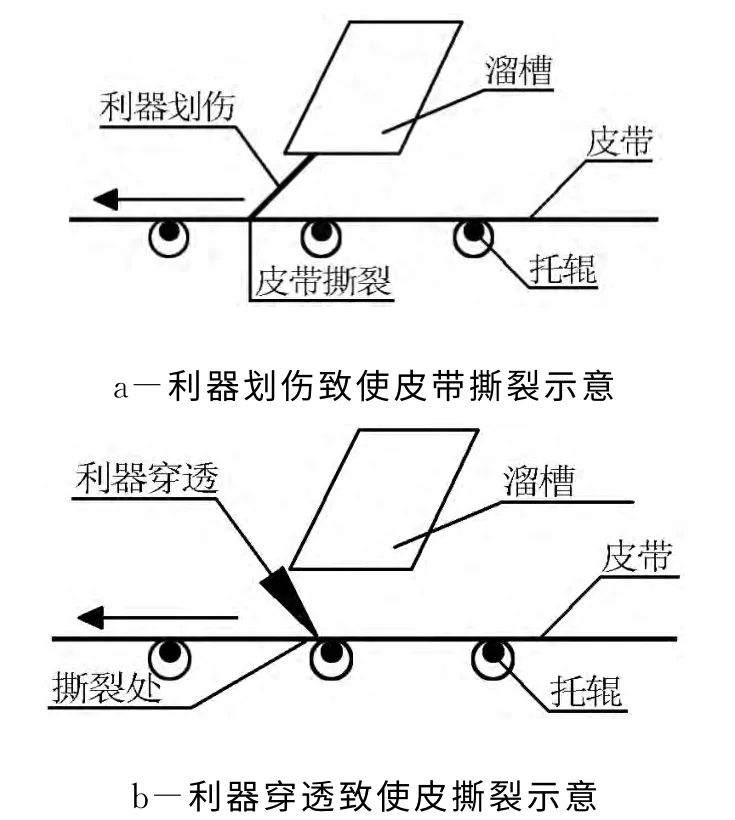

2)纵向划伤撕裂:皮带纵向划伤撕裂是较常见的皮带撕裂现象,主要包括杆状利器压力划伤和利器穿透划伤两种〔4〕。前者是指长杆利器尺寸过大,卡在皮带溜槽底部,在皮带向前驱动力作用下划伤皮带;后者是指利器在存在一定高差位置上落下时,在势能作用下尖端穿透皮带并卡在托辊或者溜槽上,在皮带向前运行过程中划裂皮带,具体见图1所示。

图1 运输机皮带纵向划伤撕裂示意

3)皮带抽芯撕裂:皮带运输机在正常运行过程,若受到大块的矸石、金属物料的猛烈冲击,则可能会造成皮带中的钢芯断裂,该部位在长期承载、磨压、拉伸作用下会致使断裂的钢芯穿透皮带二裸露在皮带盖胶外。若钢芯裸露过长,则可能绞入托辊、机架、驱动或转向滚筒等部位,随皮带运行而被抽出,致使皮带出现撕裂。

2 皮带撕裂检测方法及原理

通过皮带撕裂原因分析,皮带发生撕裂之前,由于物料的卡压和冲击,皮带受力会发生显著变化;同时,皮带发生撕裂时,皮带在撕裂侧会出现应力收缩,导致皮带带宽变窄。因此,可以从皮带受力变化和带宽变化两个方面进行皮带撕裂检测。

1)压力监测:在皮带正常运行过程中,皮带受力较平衡,若皮带受到异物冲击或卡住时,则异物会带给皮带一个附加力。试验显示,该附加力值即为刺穿皮带所需力的大小,且该附加力能够持续250~300ms。基于此分析,在皮带托辊上安装传感器对皮带受力情况进行检测,当皮带正常运行时,传感器显示受力较平稳,传感器所显示的受力为皮带、托辊和煤体总重;当皮带出现撕裂时,传感器显示受力在附加力作用下瞬间增大,持续一段时间后逐渐消失,甚至受力值与皮带、托辊和煤体总重相同。

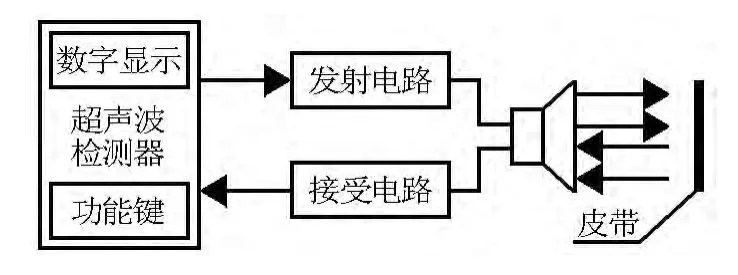

2)带宽监测:在皮带出现撕裂时,皮带会因自重造成撕裂的皮带两边出现重叠,致使带宽减小。超声波检测是在不损坏物体的条件下实现检测物质表面和内部质量的一种手段,由于超声波的传播速率极快,纵向分辨率高,可适用于透明、半透明及漫反射性差的物体和黑暗、烟尘、有毒等恶劣环境,故可利用超声波对皮带带宽进行在线监测。利用超声波测量距离是利用超声波在均匀物体内不受频率影响匀速传播,然后根据超声波传播速度和通过时间计算超声波通过距离。学者周福成〔5〕根据此原理,在溜槽前面皮带一侧正上方安装一挡板用以超声波返回,在另一侧挡板正对应位置安装超声波传感器,由于皮带带宽是固定不变的,故可通过测量超声波在皮带间传播所用的时间来计算带宽,用计算所得的带宽与正常皮带带宽相比较,即可掌握皮带带宽的变化(图2)。

图2 超声波检测皮带带宽变化工作原理示意

3 皮带撕裂预防措施

根据运输机皮带撕裂机理分析可知,皮带撕裂主要由皮带跑偏、异物冲击和卡住、钢芯抽出等原因引起。故可针对皮带撕裂的具体原因采取有针对性的措施进行预防,分析认为这些措施的实施无外乎从设备安装、操作管理和设备改造三个方面进行。

1)设备安装:严格按照皮带输送机各组件安装顺序进行安装,在安装皮带输送机中间部分时要依照中线进行施工,偏差保证在±50mm;保证各托辊齐全、运转灵活,支架平直,无变形,螺栓齐全紧固;机头传动装置运行平稳,滚筒转动正常,拉紧装置可靠,皮带受力均匀。安装完毕后,严格按照验收规定进行皮带安装验收,及时优化皮带运输状态。

2)操作管理:对皮带撕裂产生的原因应熟悉和清除,及时消除能引起皮带撕裂的各种隐患,加强皮带运输机的检修和维护力度;在皮带检修时,对皮带上的大块矸石、废旧金属、尖利物品及时进行处理;加强输送机维修工人业务培训,提高责任心教育和对皮带突发事故的应对能力,落实岗位责任制,使之树立“与矿同发展”的责任理念。

3)设备改造:为了防止皮带跑偏,从机尾至机头每隔一定间距安设立滚和向心托辊组,立滚可阻挡皮带跑偏,向心托辊组可促使皮带在向心力的作用下处于机架中心。此外,防皮带撕裂保护装置也可以较好地预防皮带撕裂现象的发生,常用的保护装置有ZFA 型自动接触式保护器和JZB系列综合保护装置:ZFA 型保护器安装在导料槽前方,在导料槽若出现卡堵时会自动报警,同时皮带自动停机,这样对皮带形成有效保护;JZB系列保护装置安装在运输机落煤口处,当落煤口出现异物堵塞时,异物会对皮带施加附加压力,当附加压力超过警戒值后,该保护装置启动,使运输机停机,从而对皮带撕裂起到了提前预防作用。

4 结语

煤矿皮带撕裂往往会造成严重的运输事故,皮带检修工应熟悉皮带撕裂发生的原因和机理,并采取有针对性的措施进行预防。皮带撕裂往往具有突发性,应从多方面对皮带撕裂进行控制,在加强皮带检修力度的同时,提高维修人员业务综合素质;另外,应充分借助先进科技完善皮带监控系统,投入先进的防撕裂保护装置对皮带进行预保护,这样可以最大程度的降低皮带撕裂事故率。

〔1〕顾 凯,陈 伟,汪大春.输煤皮带机皮带撕裂检测装置的设计〔J〕.设备管理与维修,2010,(5):34-37.

〔2〕安怀春.输煤皮带撕裂典型案例分析及预防〔J〕.河南科技,2013,(12):74-75.

〔3〕周德维.一种防止运输皮带纵向撕裂检测方法〔J〕.港口科技,2011,(4):27-30.

〔4〕张 敏.浅谈皮带撕裂的成因及预防〔J〕.价值工程,2012,(15):295-296.

〔5〕周福成.火电厂输煤皮带防撕裂装置的研究〔D〕.北京:华北电力大学,2004.