煤化工企业粗煤气冷却需求下的固定管板式换热器设计

2014-12-11石方惠中煤平朔集团宇辰公司山西朔州036006

石方惠(中煤平朔集团宇辰公司 山西 朔州 036006)

在煤化企业中,炭化室产生的粗煤气温度一般都比较高,必须进行冷却处理达到工业所需温度。粗煤气的冷却处理一般是通过固定管板式列管换热器进行的,此换热器不仅结构简单紧凑,而且价格低廉。但是在实际应用中仍然有些问题需要继续改进,以便更好的处理粗煤气冷却的问题。

一、换热器简介

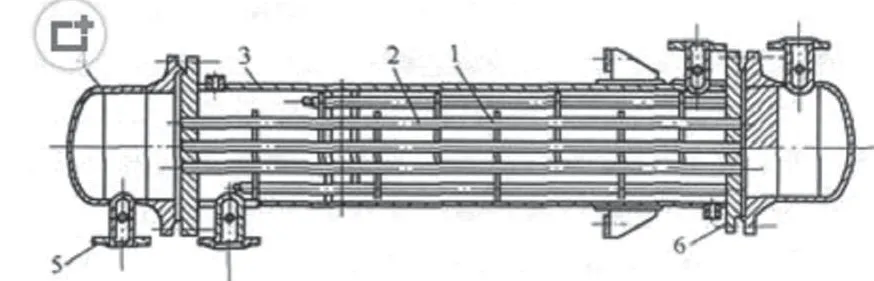

换热器是具有不同温度的流体之间传递热量的设备,常用于工业生产上进行各种不同的热交换工作,它主要作用是使热量有温度较高的流体向温度较低的流体传递,直至使温度降至工业需求点。另外,换热设备一般也有回收余热、废热以及低品位热能的作用。煤化工业中运用比较多的是固定管板式换热器,它主要用于煤化工企业粗煤气冷却,它的典型结构如图1所示:1是折流挡板,2是管束,3是壳体,4是封头,5是接管,6是管板。

图1:固定管板式换热器

它的管束连接在管板上,管板与躯壳焊接。这种换热器虽然结构简单,但是能够承载较大的压力,管程清洗非常方便,管子损坏时便于堵塞和更换;但是它也有自身的缺点,比如当管束与壳体的温度与材料的线胀系数相差较大时,管束与壳体就会产生很大的热应力。

二、固定管板式换热器的结构优化

1.结构设计参数分析

用于粗煤冷却的固定管板式换热器的主要结构设计参数有:设计压力,它的管程和壳程分别为:0.75M pa、0.4M pa;操作压力的管程和壳程为:0.6M pa、0.3M pa;设计温度的管程和壳程为:50℃、350℃;换热管温度的管程为146℃;介质的管程和壳程为:冷却水和粗煤气;腐蚀容量的管程和壳程都是2毫升;钢板负偏差的管程和壳程都是0.6毫米;程数的管程和壳程分别为:2、1;焊缝系数的管程和壳程都是0.85。

2.材料的改进

管板式换热器在材料选择要根据换热器工作过程中的介质与工艺特性来制定,另外还要考虑此设备制造过程中的材料的焊接工艺性与紧急性,综合这些特点进行材料的选择,保障换热器的质量。

3.管箱封头盖优化设计

一般情况下,使用厚钢板来制作换热器的盖板,这种材质制作起来比较困难,我们使用30毫米的封头板来制作换热器的盖板,这种材质能有效的减轻盖板的重量,同时有利于换热器的检修。

4.进出口改造优化

(1)接管外延长度

换热器的接管外延长度一般要根据管程和壳程的规格来制定,在本次设计中计算的壳程接管规格为α210×6.30 mm;管程接管规格是α114.0×3.6 0mm;根据这个规格进行接管外延,保证接管外延程序的顺利展开。

(2)接管与筒体、管箱壳体的结构优化

固定管板式换热器的接管、筒体以及管箱壳体的连接方式一般采用同一种方式--插入式焊接。需要注意的是,这种焊接方式在焊接时不能凸出壳体内表面。

5.换热器管板与换热管的优化

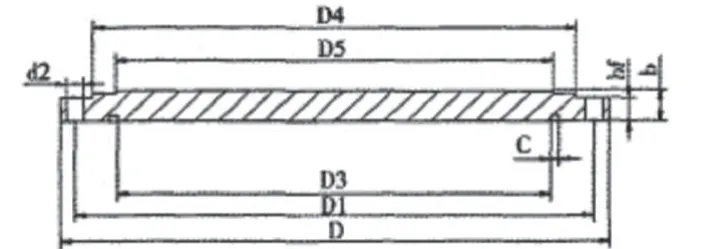

(1)管板优化

管板优化在原来管板的基础上做简单的外延,延长部分兼做法兰,管板优化后的结构图如图2所示:

图2:管板优化结构

(2)管板与换热段连接接头的优化

本次设计换热器的管板与换热段连接形式用焊接的形式,在生产过程中,换热器容易因为应力作用以及长时间的腐蚀作用而产生失效,致使机械被迫停产。焊接时由于高温,产热区的附近组织容易出现塑性变形。另外,换热器在焊接时可能没有严格按照焊接工艺焊接,容易产生较大的残余应力,从而腐蚀换热器。

在结构设计上,要保证冷却水出口处前添加适当的溢流挡板,使冷却水占满整个管板的空间,避免空气进入管板而进入而引起腐蚀。换热管与管板的连接需要采用强度焊接贴胀的焊接方式,这种方式能够有效的消除管与管板孔之间由于进入空气、杂质而引起的腐蚀现象;最后采用液压胀管,以便增加管板厚度,保证胀接长度。

在换热器各部件制造过程中,要严格控制管道的加工技术,把换热器的折流板与管板叠放在一起统一加工,使所有的管控同心。焊接时严格按照焊接工艺进行焊接,注意在焊接过程中,防止大电流焊接引起的过热而增加残余应力。在焊接时不能有裂纹、气孔出现。为了使管板与管的连接处胀度一致,采用胀接的方法进行贴胀,以便使整个应力分布均匀。所有的设备制造完成以后,进行必要的水压试验,水压试验合格后进行气密性试验,至此整个制造过程就完成了。

6.膨胀节的选型

膨胀节最好选用波形结构进行设计,另外因为换热管的壳体流速比较大,所以要在内部设置衬套,缓解流速。

7.换热器法兰连接与管板的优化

在固定管板式换热器工艺设计中,一般采用螺栓连接法兰连接与管板,这种连接方式是一种密闭性很强的连接方式,能有效的防止空气进入管子内部而引起腐蚀,提高工艺质量。

8.强度校核的设计优化

在固定管板式换热器的工艺过程中,换热器的的筒节、管箱封头、壳程筒体等部件的强度校核计算需要依据GB l50~1988进行,根据相关计算结果,确定各零部件的名义厚度和计算厚度。

结语

粗煤气冷却需求下的固定管板式换热器设计一直是煤化工企业改进技术,优化程序的重要关注内容,良好的换热器能有效的降低煤气出口的温度,减少NH 4H CO 3结晶堵塞管道,避免不必要的停产而影响生产经营。

[1]王伟,商玉坤,王立刚.焦化厂粗煤气冷却用固定管板式换热器改进[J].能源技术与管理2011(2):144-146.

[2]侯露露,张易臣,赵云楼.浅谈煤化工粗煤气冷却过程[J].城市建设理论研究(电子版)2011(26):96-99.

[3]李欣.固定管板式换热器泄漏原因分析与设备选材[J].石油化工设备技术2013,34(2):56-57.

[4]周林.固定管板式换热器管板分析设计方法研究[D].南京工业大学2011(11):1-23.