600MW发电机组湿法烟气脱硫装置运行优化研究

2014-12-11汤联生

汤联生

(福建华电漳平火电有限公司,福建漳平 364400)

600MW发电机组湿法烟气脱硫装置运行优化研究

汤联生

(福建华电漳平火电有限公司,福建漳平 364400)

本文对600MW发电机组的湿法烟气脱硫装置(FGD)的运行参数如吸收塔浆液密度、液位和pH值等进行试验,得出这些参数与FGD装置耗电量的关系,并根据结果优化各运行参数,在保证脱硫效率的前提下,通过调节相关参数或采用其它措施,使得FGD装置的电耗降低。

600MW FGD 运行 优化 电耗

1 引言

在火电厂湿法烟气脱硫行业中,普遍存在着脱硫系统的电耗过高的问题。其中,吸收塔浆液循环泵、氧化风机和石膏脱水系统的电耗之和占脱硫系统总电耗的50%以上。如果能在保证脱硫效率的前提下,通过调节相关参数或采用其它措施,使得循环泵、氧化风机或石膏脱水系统的电耗降低,那将给电厂带来巨大的节能效益,间接地降低发电成本。

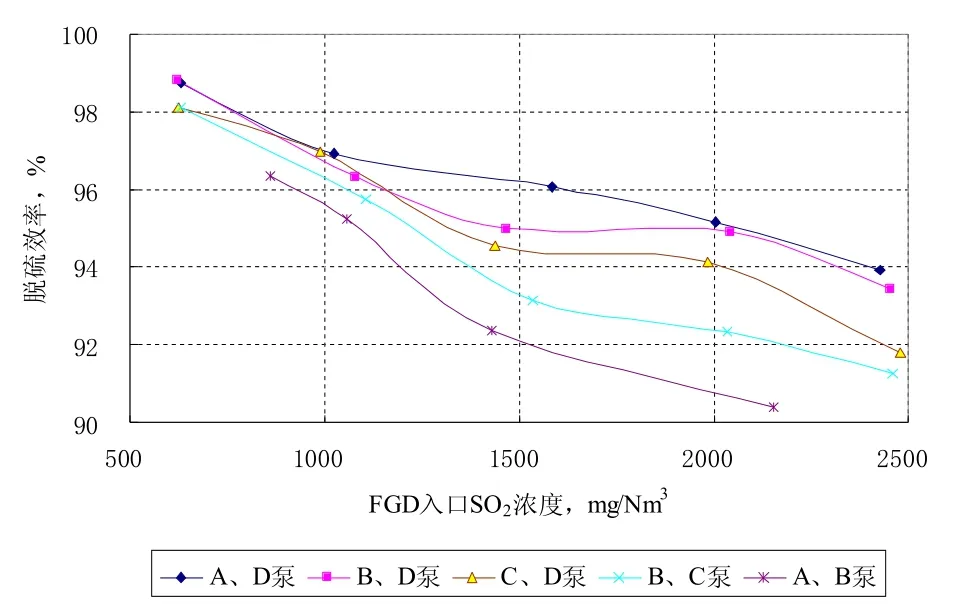

图1 两台循环泵运行组合曲线

图2 三台循环泵运行组合曲线

图3 电耗与pH值的关系曲线

图4 浆液CaCO3及CaSO3含量与pH值的关系曲线

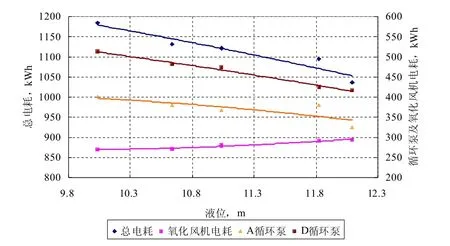

图5 吸收系统主要设备电耗与吸收塔浆池液位的关系曲线

图6 吸收系统电耗与浆液密度的关系曲线

图7 石膏脱水系统电耗和吸收系统电耗与浆液密度的关系曲线

本文将对某火电厂600MW机组FGD装置进行运行试验,主要做以下一些试验内容:

(1)在不同锅炉负荷和保证脱硫效率的条件下,通过运行不同循环泵组合找出电耗最低的循环泵运行组合。但在实际运行中锅炉的负荷并不能随意改变,所以可以采用等效方法,即在锅炉负荷不变的情况下,运行不同的循环泵(喷淋层)组合,记录各种运行数据,找出脱硫效率最高的循环泵运行组合。(2)保持吸收塔液位,密度在正常值范围之内,运行最优的循环泵的组合,在满足脱硫效率的条件测试在不同PH值下的电耗、吸收塔浆液成分、品质等指标,考察系统运行经济性指标。(3)在保证脱硫效率的情况下,保持吸收塔最佳PH值,密度在正常值范围,调整吸收塔液位,测试不同吸收塔液位下的电耗,石膏品质,耗量指标等,找出在不同煤种和负荷最佳吸收塔运行液位。(4)在保证脱硫效率的情况下,在保持吸收塔最佳PH值,最佳液位,测试不同吸收塔浆液密度下的电耗,石膏品质,耗量指标等,考察在不同煤种和负荷情况下系统脱硫电耗及经济性指标变化趋势。

通过以上试验,得到吸收塔浆液密度、液位和pH值等运行参数与FGD耗电量的关系,然后再对这些参数进行调整优化,获得使该FGD装置耗电量最小的最优化运行参数值,为电厂带来节能降耗的效益。

2 工程概况

FGD装置采用湿法石灰石-石膏脱硫工艺,为一炉一塔制,吸收塔系统是利用石灰石浆液在吸收塔内脱去烟气中的SO2,同时对其进行氧化生成石膏。在反应池中脱硫生成的石膏经排浆泵送至脱水系统,石膏脱水系统为六台吸收塔的公用系统。石膏排浆泵排出的石膏浆液先进入石膏浆液缓冲罐,再由石膏缓冲泵通过旋流器后输送到脱水装置-真空皮带脱水机,经真空皮带脱水机脱水后可获得含自由水≯10%的脱硫石膏。脱硫石膏经石膏输送带进入石膏储存仓。通常,旋流器溢流稀浆流入回流水箱,也可以返回吸收塔。为了尽量减少烟气中所夹带的液滴,引导烟气通过2级除雾器,一级除雾器除去烟气中较粗的液滴,二级除雾器除去烟气中较细的液滴。为了清洁除雾器,除雾器安装了冲洗系统,除雾器的冲洗系统安装在一级除雾器的前部和后部及第二级除雾器的前部和后部,间断冲洗除雾器的表面,防止形成沉积物。

3 试验内容

3.1 吸收塔循环泵组合优化试验

在吸收塔中,石灰石浆液从喷淋层喷淋而下,与逆流而上的原烟气接触,从中脱除烟气中的SO2等酸性气体。因此,在吸收塔内,脱硫效率与浆液和原烟气接触时间及烟气在塔内气流分布的均匀性有关。本次试验的吸收塔每塔设有四层喷淋层,从下到上依次为喷淋层A、B、C、D。当锅炉满负荷运行时,吸收塔四层喷淋层(循环泵)都运行;当锅炉低负荷运行时,吸收塔喷淋层可关闭1~2层,同时可降低电耗又保证脱硫效率。

本项试验初衷是在不同入口SO2负荷和保证脱硫效率的条件下,通过运行不同循环泵组合找出电耗最低的循环泵运行组合。入口SO2负荷为锅炉负荷和入口SO2浓度的函数,由于某电厂实际运行中锅炉的负荷基本维持满负荷且负荷并不能随意改变,而SO2负荷则有明显波动,所以本项试验中对循环泵组合优化主要通过入口SO2浓度的变化来确定,即在锅炉负荷不变时,在不同SO2浓度情况下,运行不同的循环泵(喷淋层)组合,观察脱硫效率结果,最终脱硫效率最高的组合即为最优循环泵运行组合,以指导在SO2浓度降低时可关闭的循环泵,同时等效角度出发也可以对锅炉低负荷运行时循环泵的投入进行指导,以降低系统电耗。

3.2 浆液pH值调整试验

石灰石浆液呈弱碱性,能吸收原烟气中的SO2等酸性气体。因此,循环浆液的pH值越高其吸收效果就越好。但另一方面,石灰石浆液与SO2反应生成的亚硫酸钙,微溶于水,且需在酸性条件下转变成可溶性亚硫酸氢根才易于氧化最终生成石膏,氧化反应的环境要求pH值较低,一般为4.5~6。由此必然存在最为合理的浆液pH值,使得吸收和氧化反应综合效果最佳。

本项试验目的在于调整循环浆液的pH值,以找到最佳的pH值,使得石灰石浆液吸收效果和氧化效果组合最优,获得合格的脱硫石膏。本项试验保持吸收塔液位,密度在正常值范围之内,通过调整pH值和循环泵的组合方式,在满足脱硫效率的条件测试各循环泵组合在不同pH值下的系统电耗、石灰石耗量、吸收塔浆液成分、品质等指标,考察系统运行经济性指标,确定各循环泵组合下的最佳pH值区间。

3.3 吸收塔液位调整试验

吸收塔的反应浆池液位会直接影响氧化风机、循环泵的出口扬程要求,进而影响电耗。氧化风机向反应浆池中鼓入空气氧化亚硫酸钙,反应池液位越高,氧化风机的扬程越高,功耗也随之增大;但另一方面,液位上升会使循环系统的压损变小,减少循环泵的电耗。因此,本项试验在保持吸收塔最佳pH值和正常密度范围时,调整吸收塔液位,测试不同吸收塔液位下的循环泵和氧化风机总电耗指标,找出在最佳的吸收塔运行液位区间。

3.4 吸收塔浆液密度调整试验

吸收塔反应浆液的密度影响着循环泵、氧化风机及石膏脱水系统的运行。浆液密度越大,循环泵与氧化风机的电耗就越大;而浆液密度越大,石膏固体在反应池中的停留时间越长,石膏脱水系统的运行时间相对变短,进而可降低石膏脱水系统的电耗。石膏脱水系统的运行电耗的大小还与吸收塔入口SO2浓度相关,一般来说,入口SO2浓度变大,石膏脱水系统的运行电耗相对增大。

本项试验进行了2种测试:(1)吸收系统电耗。在保持吸收塔最佳pH值和最佳液位下,测试不同吸收塔浆液密度下的循环泵和氧化风机电耗指标,考察在最佳循环泵组合情况下吸收系统电耗随浆液密度的变化趋势;(2)吸收+脱水系统电耗。在保持吸收塔最佳pH值和最佳液位下,测试不同吸收塔浆液密度下的循环泵、氧化风机和脱水系统电耗指标,考察在最佳循环泵组合情况下吸收+脱水系统电耗随浆液密度的变化趋势。

4 试验结果及分析

4.1 循环泵组合

本项试验在选取常见的FGD入口SO2浓度的情况下,运行不同的循环泵(喷淋层)组合,保持吸收系统烟气负荷、pH值、密度等条件不变,观察不同循环泵组合运行在不同入口SO2浓度下的脱硫效率。试验结果:经过长时间的试验得到如下曲线。

由图1可以看出,在试验的入口SO2浓度区间内,两台循环泵运行时系统的脱硫效率情况为:

ηA/D>ηB/D>ηC/D>ηB/C>ηA/B

由图2可知,在试验的入口SO2浓度区间内,吸收塔三台循环泵运行时系统的脱硫效率情况为:

分析可知,在吸收系统烟气负荷、pH值、密度等条件不变及同样循环量的情况下,影响脱硫效率的因素主要有烟气分布均匀性及气液接触时间。烟气的均匀分布主要通过喷淋层实现,经过1层喷淋层后烟气即可实现比较良好的均匀分布,后续喷淋层影响已经明显弱化。因此在相同数量喷淋层的情况下,喷淋层起始位置越低,烟气可以越早实现均匀分布,对脱硫效果越理想。气液接触时间主要由喷淋高度决定,相同分布和喷淋量的情况下,浆液作用的高度越高,气液接触时间越长,脱硫效果越理想。由此可以推出最低喷淋层+较高(最高)喷淋层的组合应该最为有利,而上述试验结果很好地证实了这一推断。

4.2 pH值优化试验

本试验主要考察吸收系统循环泵和氧化风机运行电耗、浆液品质与pH值之间的关系。试验期间烟气含硫变化不大(1100mg/Nm3~2200mg/Nm3),且烟气量在负荷75%-100%时变化不大(含氧量变化大),吸收塔液位变化较大,试验期间采用A/D或A/B/D循环泵和A氧化风机运行。电耗与pH值的关系曲线见图3。

由图3可看出,吸收塔浆液的pH值对循环泵和氧化风机的电耗总值有所影响,但从整个pH区间综合分析,该种影响并没有明显的增加或下降趋势,在试验条件下可认为浆液pH值对循环泵和氧化风机的电耗总值基本无影响。

由图4可以看出,随着pH的上升,CaCO3和CaSO3的含量均呈上升趋势。其中在pH值5.0-6.2期间,浆液中CaCO3含量由0.12%增加至1.44%,增长12倍;而CaSO3含量则由2.02%增加至7.57%,增长约3.75倍。

通过分析,设备电耗主要由流量和扬程决定,pH值理论上基本无影响,测试的电耗高低变化无规律性,根据模拟的趋势线可以更明显看出整体电耗呈现平稳趋势,无明显变化。浆液pH值对脱硫效率和浆液品质有比较明显的影响,pH的增加不利于CaCO3的溶解和CaSO3的氧化,因此整体上2者均应呈现增加趋势,这一点通过图4可以明显看出。随着pH的增加,CaCO3含量稳步增加,但在pH大于5.6时CaSO3含量明显增加,会影响脱水石膏品质。

由此可得出,浆液pH值基本不影响系统的电耗,但会影响浆液品质。日常运行中,在满足脱硫效率情况下,推荐浆液的pH值为5.4-5.6。

4.3 吸收塔液位调整试验

试验中吸收塔液位由10m增加至12.1m,测试吸收系统的主要电耗。试验期间机组负荷有一定波动,但对于循环泵和氧化风机等吸收系统主要耗电设备基本无影响。试验时根据SO2负荷,开启A/D循环泵和A氧化风机,电耗计A、D循环泵及A氧化风机。图5为吸收系统主要设备电耗与液位的关系曲线。

从图5可看出,随着吸收塔浆池液位的升高,循环泵的电耗逐渐减小而氧化风机的电耗随之增大,但由于循环泵数量多,其占电耗比例更高,因此总电耗随着吸收塔浆池液位的升高呈现降低趋势。经分析,吸收塔浆池液位升高,对于氧化风机而言,其出口液位增加意味着其出口阻力的增加,由此造成扬程和电耗的上升。而液位上升对循环泵而言则会降低扬程,循环泵电耗会随之降低。

4.4 吸收塔密度调整试验

试验期间机组负荷有一定波动,吸收塔喷淋层AD运行,氧化风机A运行。本项试验主要调节吸收塔浆液密度,观察吸收系统的电耗。电耗仅计AD循环泵及A氧化风机。试验结果图6。

由图5和图6分析可知,随着吸收塔反应浆液密度的变大,循环泵与氧化风机的电耗也随着增大。从图6可看出在浆液密度较低时,电耗对密度的变化较敏感,即当浆液密度<1095kg/m3时,电耗对密度的关系曲线的斜率较大;当浆液密度>1095kg/m3时,电耗对密度的关系曲线的斜率较小。根据试验结果,建议运行中吸收塔密度维持在1095kg/m3以下。

4.5 石膏脱水系统密度变化调整试验

本项试验保持锅炉负荷在小范围内波动,保持脱硫装置的入口烟气量和SO2浓度不变,调节吸收塔浆液密度,观察石膏脱水系统的电耗变化。试验期间由于石膏浆液的品质而维持真空皮带脱水机出力相同,考察浆液密度对电耗的影响。

由图7可看出,在试验范围内,石膏脱水系统的日均电耗将随着浆液密度的变大而减少,吸收系统电耗将随着浆液密度的变大而逐渐增加,总电耗的趋势是随着密度增大而增加并逐渐趋于平衡。由图7分析可知,在浆液的密度较低时,石膏脱水系统的电耗对密度的变化较敏感;在浆液的密度较高时,石膏脱水系统的电耗对密度的变化较迟钝。试验条件下,浆液密度越大,同等工况下吸收塔排出泵和脱水系统运行时间变短,脱水系统电耗下降,但密度增大后循环泵和氧化风机的电耗随之增大,此消彼涨的结果是总电耗会逐渐增加并趋于平缓。考虑到过低的浆液密度会使脱硫效率下降,因此建议运行中密度应控制在1080~1100mg/Nm3以内。

5 结论与建议

(1)在FGD相同的入口SO2浓度下,吸收塔两台循环泵运行时,系统的脱硫效率ηA/D>ηB/D>ηC/D>ηB/C>ηA/B;三台循环泵运行时,脱硫效率ηA/C/D>ηA/B/D>ηB/C/D。(2)浆液pH值不显著影响循环泵和氧化风机的电耗,但对浆液品质有影响,在浆液pH值增加时,浆液中CaSO3和CaCO3含量均呈上升趋势,特别时pH大于5.6时,浆液中的CaSO3含量明显增大,将影响脱水石膏品质并易在塔内形成结垢。(3)从试验数据上看,吸收塔液位对电耗影响较大,但吸收塔液位高了又影响氧化风机的安全,可以考虑在氧化风机出口压力许可的情况下尽可能提高吸收塔液位。在氧化风机出口压力不超压情况下,建议吸收塔液位为10.5~11 m。(4)吸收塔浆液密度对循环泵、氧化风机和石膏脱水系统的电耗均有影响。总体电耗随密度增加而逐渐增大,考虑到过低的浆液密度会使脱硫效率下降,因此建议运行中密度应控制在1080~1095mg/Nm3以内。