活塞式汽化液体泵故障分析及处理

2014-12-06孟繁涛黄春涛周金城

孟繁涛,黄春涛,袁 苑,周金城

(马鞍山钢铁股份有限公司气体销售分公司,安徽省马鞍山 243000)

1 前言

随着钢铁行业采用避峰用电的生产模式,铁、钢系统夜间波谷电价时放量生产,对气体介质的保供提出新的要求。活塞式液体汽化泵可以短时间快速供应氧气、氮气,应对这种周期性、间断性的昼夜管网压力变化,发挥越来越大的作用。

2 设备简介

马钢三万五制氧机原设计配备瑞士SEFCO制造的离心式汽化氧泵。2009年5月21日进行国产化改造,离心式汽化氧泵原基础上改建一台国内某低温设备厂制造的三联式(三缸)活塞汽化氧泵(下简称2#泵),泵型号T B P15000-25000/30,流量15000~25000L/h,最大排气压力3M Pa,电机转速132~1320r/m i n,缸径80m m,行程90m m。2010年6月三万制氧机配备同型号的液氧气化泵(下简称1#泵)投产。流程图见图1。

图1 活塞式液氧汽化泵流程简图

三缸活塞式液氧汽化泵具有工作压力高、调节范围大的特点,但其往复周期性工作特性,必然会对设备和管道产生脉动式冲击,类似于“水锤”效应。这种振动只能削弱,不能完全消除。采用三联式活塞泵,压缩频率相当于单列泵3倍,3只气缸交替工作,近似连续工作,从而更有效降低泵后脉冲。

3 故障现象

自2009年以来,2#汽化泵故障总结如下:

2009年:故障8次,出口软管泄漏更换6根,排液软管泄漏更换2根。

2010年:故障3次,出口软管泄漏更换1根,出口管道振动剧烈加管卡加固,泵出口压力未上升更换1只气缸,修复2只气缸。

2011年:故障1次,出口软管泄漏更换1根。

2012年:故障1次,2只气缸更换备件。

2014年:2组活塞杆定位销断裂,活塞杆顶部变形严重,2组阀芯、阀座多处磨损,一缸体内壁局部有划痕。但活塞汽化泵厂家已停止生产,没有该型号备件,故3月更换3个新型P 810泵头。改造后,出口软管泄漏更换5根,修复1次管道焊缝泄漏,见表1。

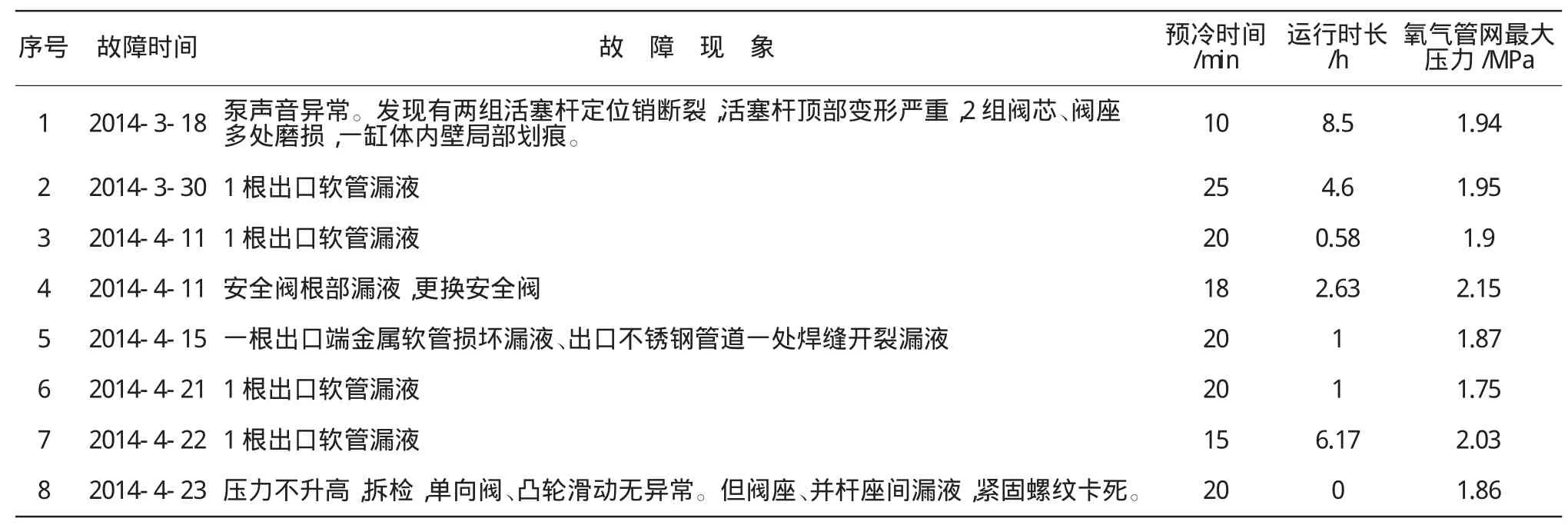

表12014年2#液氧泵故障及运行统计表

1#液氧气化泵同样存在泵体运行时振动剧烈,出口金属软管漏液、断裂,泵体缸头损坏,出口逆止阀损坏等故障,设备备件更换率高。

4 故障分析及措施

汽化泵频繁出现故障,但行业内可借鉴资料较少,我们从合理布置基础支撑和管卡、改造出口管布置降低泵后出口阻力,更换新型活塞泵,管道增加阻尼器缓冲、调节电机转速降低差压阻力等方面分析及排除故障。

(1)2#三联式活塞汽化氧泵安装在原离心式氧泵基座上,造成汽化氧泵泵体与进出口管道振动剧烈。汽化氧泵基座不适合三联式活塞泵状况,于2009年9月23日对汽化氧泵基座改造加固,重新制作水泥基础,降低汽化氧泵泵体与进出口管道振动。

(2)2#汽化氧泵出口管道支架设置不完善,造成出口管道振动剧烈。改进汽化氧泵出口管道支架架设方式,用门型框架支撑代替圆柱形支撑,并以U型管卡固定,降低泵出口管道振动。

(3)原2#汽化氧泵3只气缸设计不完善,3只汽缸缸头直径与自重较大,造成汽化氧泵运行时振动剧烈。2014年3月18日整体更换3只改进型泵体,改进型气缸直径与自重降低,活塞往复效率高。

(4)2#汽化泵阀瓣销易损坏,2010年7月,2014年3月各出现一次销断裂,导致活塞杆、缸体损坏,止回阀阀座密封面磨损,导致单向阀不能卡住或不能完全关闭。2#液氧泵使用的新型泵取消阀瓣、销结构,采用不锈钢圆盘结构代替。1#液氧泵用不锈钢销代替原阀瓣销,并焊接解决活塞杆中阀瓣销易断裂问题。

(5)2#泵出口软管长度只有200m m,且为高压软管,很难弯曲,安装时易损坏金属软管。安装时,拆除液氧出口总管固定管卡,将总管后移,增大安装间距。

(6)2#活塞泵出口软管受脉冲产生振动、温差和安装引起应力影响,易疲劳断裂。2#泵此长度软管缓冲有限,金属软管厂建议增加到500m m以上,现场安装间距不允许,液氧泵进口总管限制安装间距。1#汽化泵曾将出口软管由200m m增加到300m m,效果不明显。专门订制2#泵进出口管道上软管,于5月4日专门订制3只进液软管,6只出口软管,出口软管按3M Pa设计,在工艺允许范围内降低设计压力,提高软管质量。

(7)2#泵原设计的三联式活塞汽化氧泵出口管道排管方式不合理,三只气缸出口管道汇集为一根管道后进入出口总管,出口阻力大,且3根出口金属软管斜度大,非水平方式,软管受径向应力大,5次爆管都是支路管道泄漏、支路焊缝开裂。于2014年4月24日对汽化氧泵3只出口管道进行改造。即将3只出口管道直接接入出口总管,取消3只出口软管汇总后进入总管形式,同时3只出口软管以水平形式接入液氧总管,降低泵出口管道振动。改造简图见图2。

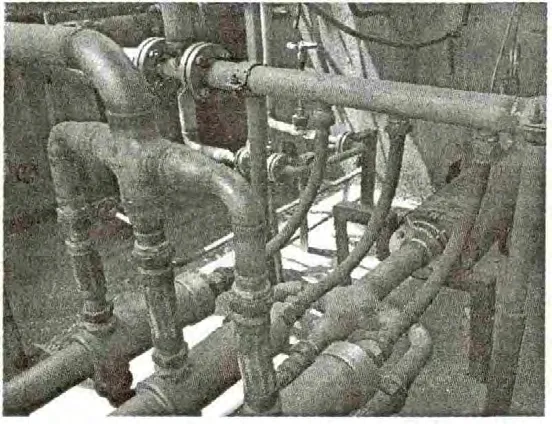

(8)针对金属软管频繁爆管,经讨论确定采用紫铜管代替,加工3根铜制出口管备用。2013年7月将1#泵将出口软管改为紫铜管,液氧出口汇总管加粗、加高,以减少管道弯头,延长出口管距离,现使用良好(见图3)。当氧槽排空具体检修条件时,可改造液氧贮槽至液氧泵管道布局,增大活塞泵出口管长度,增大缓冲。

图2 活塞式液氧汽化泵配管改造前(左)后(右)简图

(9)安装阻尼振荡器

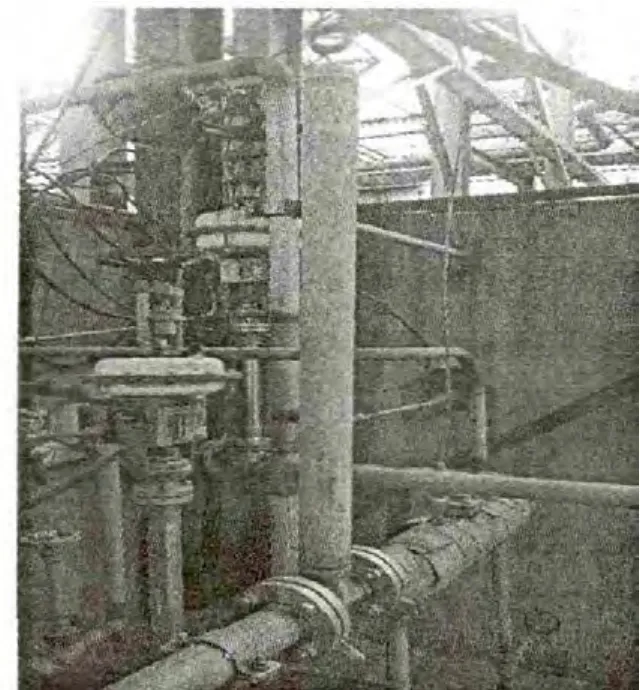

脉动阻尼器是一种用于消除管道内液体压力脉动者流量脉动的压力容器,用于稳定流体压力和流量、消除管道振动、保护下游仪表和设备、增加泵容积效率。根据流量、压力、泵类型、泵转速、泵缸数、泵相位差(多级泵)、脉动消除率等参数选择脉动阻尼器选型。2013年7月1#汽化泵出口管道上安装钢直筒式8L阻尼器,使用效果良好(见图4),主要利用容器中气体的收缩和膨胀来吸收液体的压力或者流量脉动,拟近期内2#泵安装同类型阻尼器。

图3 液氧活塞泵改造后布管图

图4 阻尼器现场图

(10)2#泵出口处阀杆座与阀座间,铜垫圈太薄,易漏液。但两者均采用不锈钢材质,通过细牙螺纹连接,安装时螺纹极易咬丝,导致备件损坏.重新加工厚铜垫圈。1#泵同样出现,螺纹咬丝现象。建议厂家提高阀杆座、阀座细牙加工精度,或更换铜材质。

(11)操作方法改进,降低汽化氧泵故障率。通过:

①准备阶段:操作人员在每一次开车前要盘车,检查活塞杆连接螺套及填料压盖。

②预冷阶段:汽化氧泵预冷时间不少于15 m i n,必须待3只气缸、3根出口管道均结霜,排液阀均排出液体时,汽化氧泵才能结束预冷。

③运行阶段:必须根据汽化氧泵出口压力变化调节拖动电机转速,控制活塞泵电机转速800~1000r/m i n,液氧送管网压差阻力小,保证泵后液体容易进入管网。每隔4h检查活塞泵螺套及填料压盖是否松动,及时紧固。

④停机阶段:汽化氧泵停机后,必须即刻关进液阀、开排液阀,避免安全阀起跳,出口软管泄漏。

5 结束语

活塞汽化泵因其固有的脉动及后续管网压力变化,振动不能有效减缓,将对泵体及泵后管道造成较大破坏。我们通过合理布置基础支撑和管卡,改造出口管布置降低泵后出口阻力,更换新型活塞泵,管道加装脉动阻尼器,调整操作方法等改造措施,有效缓冲和降低管道振动,现活塞汽化泵运行良好,泵后出口金属软管至今没有发生爆管、泄漏现象,设备故障率明显降低,设备备用有效,节省设备备件更换费用,生产维护成本明显降低。