提高TSI系统胀差传感器指示精度的安装方法探讨

2014-12-06王兴海

王兴海

(江苏阚山发电有限公司,江苏 徐州221134)

0 前言

监视系统(Turbine Supervisory Instrumentation,简称TSI)是汽轮机安全监测和保护系统的重要组成部分。它是现场人员了解机组运行状态,分析故障的主要依据。其对汽轮机组本体的监测保护项目主要有振动、轴向位移、胀差、转速、缸胀等,其中能直接反映机组动静部分间隙的轴向位移和胀差参数显得最为重要,已成为汽轮机组必不可少的关键设备之一,TSI系统功能的好坏直接取决于安装在此处的元件:涨差传感器及其前置器[1]。

1 胀差及其测量原理

1.1 胀差

汽轮机在起动及带负荷过程中,汽缸的温度变化很大,因而热膨胀值较大。为保证汽缸受热时能沿给定的方向自由膨胀,保持汽缸与转子中心一致,同样,汽轮机停机时,保证汽缸能按给定的方向自由收缩,汽轮机均设有滑销系统。

滑销系统是由横销、纵销、立销和角销组成,分别保证汽轮机的汽缸沿横向、纵向、垂直方向的自由膨胀、收缩;角销一般是保证轴承座沿基础台版滑动而一端不翘起;横销和纵销中心线的交点称之为“死点”,汽缸以“死点”为基准向前后左右膨胀,汽轮机转子以推力轴承为死点向前后膨胀,汽轮机转子与汽缸的相对膨胀的差值,称为胀差[2]。在机组启动加热时,转子膨胀大于汽缸,其相对膨胀差称为正胀差,而当汽轮机冷却时,转子冷却较快,其收缩也比汽缸快,产生负胀差;根据差胀的位置不同可分为高压缸胀差、中压缸胀差、低压缸胀差Ⅰ、低压缸胀差Ⅱ等。

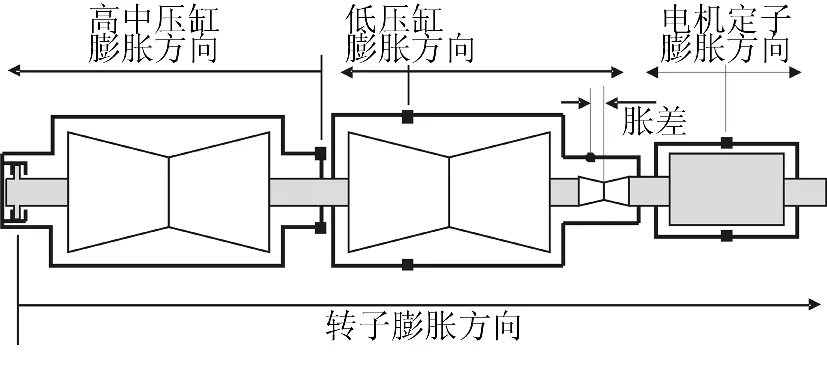

汽轮机动静部分按照滑销系统产生的不同膨胀根据机组不同有所不同,江苏阚山发电有限公司1#600MW机组汽轮机转子和缸体膨胀如图1所示。汽轮机启动时,由于受热从冷态变为热态,缸体发生热膨胀,高中压缸从轴承箱纵销死点处向机头方向膨胀,同时推动转子通过推力盘向机头方向移动,低压缸从中间偏机头侧的纵销死点向两侧膨胀,发电机从中间纵销死点向两侧膨胀,对于转子,则以推力盘为相对死点向发电机侧膨胀。由于低压缸体积较大,所以膨胀量较大,为了防止其动静部分发生摩擦,测量转子膨胀量和缸体膨胀量的差值尤为重要,这个测量值就是汽轮机的胀差。测量点选在膨胀量最大的低压缸轴承箱处,由于转子较缸体膨胀量更大,所以,转子膨胀量大于缸体膨胀量为正向膨胀,反之为负向膨胀。

图1 汽轮机转子和缸体膨胀示意图

汽轮机胀差是直接反映汽轮机动静间隙的最重要的技术参数,也是重要保护之一。如果对轴系机械零位不了解,对胀差测量原理认识不够,会对胀差安装带来很大的误差。机组在冷态启动时,由于泊桑效应转子在升速时会剧烈变短,速度稳定后加之热膨胀效应,转子又会变长,汽轮机动静部分的间隙变化剧烈,因此,机组的胀差能否精确测量这个动静部分之间的间隙直接影响机组的安全运行。

1.2 胀差的测量原理

胀差的测量,实质是位移的测量。对于汽轮机胀差而言,是测量转子与汽缸的相对位移。目前现场普遍探头采用电涡流原理的趋近式位移传感器。当被测面进入探头的测量范围内时,根据电磁感应定律,在被测面上就产生了与交变磁场相关联的涡流,该涡流同被测面与探头的间隙有关,当此间隙减小时,被测面上涡流增大,探头线圈的电感量减少,使振荡器的振幅减小,前置放大器可以探测到返回信号的变化转换成直流电压信号,送回到TSI系统监测[3]。在探头的额定测量范围内,测量距离与电压反馈正线性关系,根据探头检定数据即可精确测量距离。

江苏阚山发电有限公司1#600MW机组汽轮机TSI系统胀差测量采用菲利普MMS6000系统中的6210/PR6426双锥面测量系统,本文以此为例,提出了一种提高TSI系统胀差传感器指示精度的安装方法。

2 提高TSI系统胀差传感器指示精度的安装方法

2.1 双锥面测量胀差原理

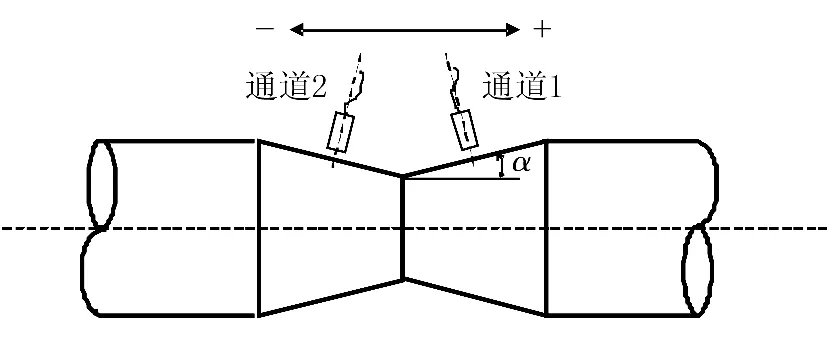

汽轮机胀差测量一般采用双锥面测量方式,此测量装置由左右对称的2个探头和2只锥面组成,如图2所示。锥面和轴承有一夹角α(我们选定α=14°),转子在测点处发生左右位移时,探头到锥面的距离发生变化,通过锥面和轴承夹角α把此间隙的变化放大,即可测量出转子在此处的位移量。另外,由于转子在受热发生轴向膨胀的同时也会发生径向膨胀,所以采用双探头测量可以消除轴承径向膨胀带来的误差。

图2 双锥面测量胀差

2.2 测量范围及选取

由锥面和轴承夹角α,可以得出公式(1):

式中:spmax为胀差测量范围;MR为探头测量范围;α为锥面和轴承夹角。

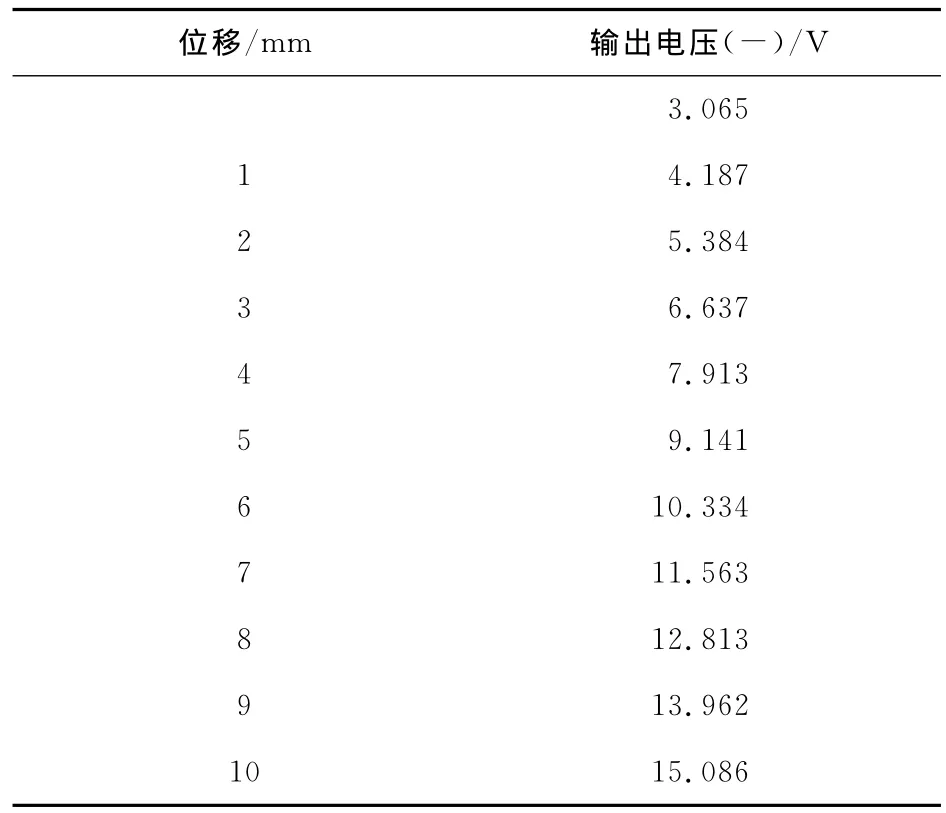

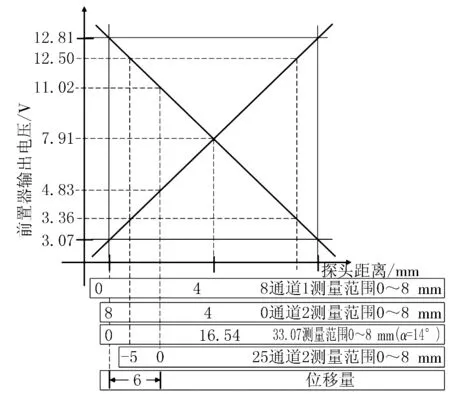

选定的2个PR6426探头,测量范围为0~8mm,检定数据见表1,根据表1绘制的探头间隙与电压输曲线如图3所示(假定2探头数据一致)。

表1 PR6426探头检定数据表

图3 探头间隙与电压输出线性关系

由图3可以看出探头测量间隙和前置放大器输出电压基本成线性关系,可以得出此探头最大胀差测量范围

此汽轮机胀差安全范围为-4.8~20.3mm,此探头能满足此测量要求。为给测量范围留出一部分余量,选择探头测量范围中间部分,也是探头最线性的部分,如图4所示。

图4 PR6426探头最线性的部分曲线图

2.3 计算零位电压

由图4可以得出零点测量电压公式

式中:Uzp1、Uzp2为探头1、2零点电压;Uss1、Uss2为探头1、2额定测量最小距离时的放大器输出电压;Usn1、Usn2为探头1、2额定测量最大距离时的放大器输出电压;S0为零点偏移量(胀差零位距离探头测量范围零点的距离,mm);MRs为探头1、2额定测量范围,取α=14°。

Uss1= Uss2= -3.065(V),Usn1= Usn2=-12.813(V),S0=6mm,MRs=8mm 代入式(2)、式(3)中,计算得到Uzp1=-4.83(V),Uzp2=-11.02(V),按此电压安装2探头即可。

2.4 零点校正

以上情况是在转子在零位时的安装,但在平时很难做到将转子置于零位。转子在推力瓦工作面和非工作面的限位下会有一个推力间隙Δ(这里假如推力间隙为0.36mm),而转子轴向位移的零位则在推力间隙的中间位置,但无法将转子准确地移动到这个位置,一般情况下会将转子推向推力瓦的工作面,也就是转子位移为Δ/2。因此,在初始安装胀差的时候转子即已有Δ/2位移量,由此可知在上面公式中:6.18(mm),带入式(2)、式(3)中,计算得到:Uzp1=-4.89(V),Uzp2=-10.99(V)。

由此可知,以上2电压才是考虑轴向位移后的安装电压。

3 应用及结论

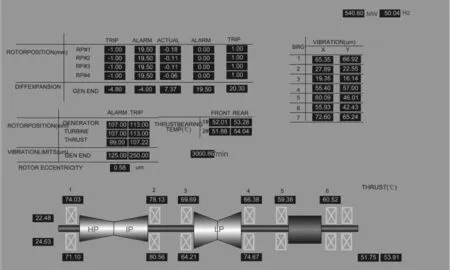

按照本文提出的这一安装方法,在本厂1#机组进行了实际应用,运行数据如图5所示。图5是在电厂DCS系统上截取的真实画面,从图上可以看出,运行数据与设计数据吻合,说明这一安装方法在一定程度上提高了胀差的指示精度。

图5 1#机组实际应用后胀差在DCS上的数据

[1]王铁霖,朱延海.浅析TSI系统涡流传感器安装调试[J].电力技术,2010,19(7):44-50.

[2]罗国平.汽轮机组轴向位移和胀差传感器的零位锁定技术[J].仪器仪表与分析测,2007(4):29-31.

[3]霍雷,孙小龙,郑军伟.半速汽轮机轴位移和胀差传感器的安装与调整[J].中国电力,2013,46(12):74-78.