Q235与Zn-Al涂层的耐蚀性及退化过程研究

2014-12-06任玉珊魏述和

王 毅,任玉珊,雷 凯,魏述和

(1.长春工程学院机电工程学院,长春130012;2.一汽轿车股份有限公司,长春130000)

0 前言

水工钢闸门长期浸水,且处于阴暗潮湿、干湿交替、风浪、高速水流、水生物腐蚀等恶劣环境中工作。随着科学技术的发展,大量工业废水和生活污水排入河道及湖泊,使地表水系遭到严重污染,生态环境恶化,水体中酸、碱、盐及某些有机物等腐蚀性强的污染物质增加,水工钢闸门的腐蚀速度加快。因此,水工钢闸门常因腐蚀引起止水不严、转轮卡阻、整体结构变形等现象,造成闸门失事的情况[1-3]。美国加利福尼亚Folson坝溢洪道3号弧形闸门,因支臂长期锈蚀,不能承载扭曲弯矩失稳,导致在关闭过程中垮塌[4]。江苏淮阴水工钢闸门服役30年,钢桁架局部受腐蚀达6mm,承受载荷达到或超过材料的屈服强度σs,必须采取补强加固处理,以防闸门非正常工作,造成巨大损失[5]。目前,国外学者考虑涂层的保护作用,在材料防腐性能试验基础上,研究钢闸门涂层材料的附着力、耐蚀性能等,结合实际工程进行统计分析的成果较少;国内现有研究多从闸门腐蚀的表象出发,结合实际工程检测数据分析材料腐蚀特征,如腐蚀速率及其特性参数等,对腐蚀分级和材料强度修正也是经验性的,缺少材料微观组织层面的深入研究。因此,本文研究水工钢闸门材料的耐蚀性及退化过程具有十分重要的现实意义。

现有水工钢闸门采用的防腐措施主要有2方面:一是采用热喷涂金属的方法,二是采用阻挡腐蚀介质具有隔离作用的涂料方法。本工作针对腐蚀试验条件下,水工钢闸门裸钢和热喷涂Zn-Al涂层材料的腐蚀过程,揭示腐蚀机理,建立既有水工钢闸门构件的腐蚀退化模型,为建立既有水工钢闸门主要构件的可靠度随机有限元模型,预测既有水工钢闸门剩余寿命,建立耐久性评估等级等奠定理论和实践基础[6-9]。

1 试验材料与方法

试验用的基体材料为Q235,尺寸为15mm×12mm×5mm。试样1为不加任何涂覆处理的裸钢。试样2为采用电弧喷涂技术在Q235钢表面喷涂厚度为200μm的Zn-15%Al合金涂层,喷涂工艺见表1。试样在喷涂前基体表面经打磨和喷砂处理。

表1 电弧喷涂工艺参数

本工作按照JB/T6073—92《金属覆盖层实验室全浸腐蚀试验》方法,采用鼓泡加速腐蚀的方法将涂层与基体全浸在3.5%的NaCl溶液中,浸泡周期为50d,每10d更换1次溶液,大大加剧了水工钢闸门在自然环境下的腐蚀条件,从而研究Q235裸钢与Zn-Al涂层在快速腐蚀试验中的耐蚀性和腐蚀机理。

采用日立S-3400N型扫描电子显微镜(SEM)和能谱仪(EDAX)分析Q235裸钢和Zn-Al涂层的微观组织结构,元素分布及试样腐蚀前后的表面形貌特征。利用D/MAX 2000/PC型X射线衍射仪(XRD)分析Q235裸钢和Zn-Al涂层腐蚀后的物相组成。采用CS300H电化学测试系统(图1)测试材料的极化曲线,电解池采用三电极体系,饱和甘汞电极(SCE)为参比电极,涂层试样为工作电极,铂电极为辅助电极。腐蚀介质为3.5%NaCl溶液。试样受测面积为1cm2,其余表面用环氧树脂密封。Tafel极化曲线测试时扫描速度为1mV/s。采用测厚仪测量5次,取平均值为试样腐蚀量厚度。

图1 电化学测试系统

2 结果与讨论

2.1 Q235的微观结构及腐蚀机理

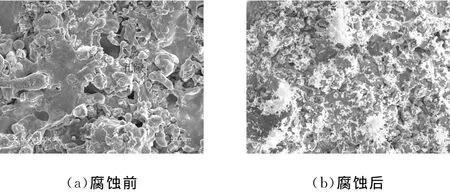

图2是裸钢Q235腐蚀前后的表面形貌。腐蚀前裸钢表面光滑。经50d浸泡后,裸钢表面呈现红锈,即大量颗粒状的腐蚀产物,完全遮住钢基体,均匀分布在钢基体表面。

图2 裸钢腐蚀前后的表面形貌

图3是腐蚀后裸钢表面的物相分析。结果表明,腐蚀后裸钢表面的主要物相是FeOOH和Fe3O4。这是因为裸钢在浸泡初期,首先发生溶解反应,Fe主要以Fe2+、Fe(OH)2和Fe(OH)+的形式存在。随着浸泡时间的延长,Fe(OH)2、Fe(OH)+与腐蚀介质继续发生作用,形成Fe5HO8·4H2O,并最终转化为FeOOH和

Q235是由铁素体和渗碳体组成,二者电位不同,铁素体作为阳极,失去电子变成铁离子存在于溶液中,渗碳体作为阴极,溶液中的氧化性物质可以获得从阳极流来的电子,从而形成无数个微电池,微电池的作用导致Q235的腐蚀溶解。图4是Q235浸泡10d、20d和50d的极化曲线。随着浸泡时间的增加,腐蚀电位逐渐正移,表明腐蚀电位增大,50d后腐蚀电位稍有下降且基本稳定,阳极反应速度和斜率基本不变,表明锈层对阳极过程的影响不大,锈层下的阳极过程仍然是铁溶解反应,但锈层对阴极过程有较大影响。

图3 Q235腐蚀后的X射线衍射图谱

图4 Q235浸泡不同时间的极化曲线

裸钢的腐蚀机理是浸泡初期,通过氧气扩散和逐渐在裸钢表面形成的铁锈促进了电极的阴极过程,抑制了阳极过程,使得阻抗较小,腐蚀速率较大,随着浸泡时间的增加,锈层逐渐增厚,氧气含量递减,因此扩散到金属基体上的氧气逐渐变少,抑制了氧的去极化作用,电极的阻抗变大,腐蚀速率减小。

2.2 Zn-Al涂层的微观结构及腐蚀机理

图5是热喷涂Zn-Al涂层的界面微观结构。由图可见,涂层组织致密,具有典型的层状结构特征,无粗大贯通的孔隙,涂层与基体结合良好。表2是对图5进行的能谱分析,结果表明,A区Zn含量较高,B区Al含量较高。

图5 Zn-Al涂层界面微观结构

表2 Zn-Al涂层能谱分析

图6是Zn-Al涂层腐蚀前后的表面形貌。腐蚀前涂层表面凹凸不平,且存在微小的盲性孔隙。经过50d浸泡,涂层表面覆盖了白色的片状腐蚀产物,分布均匀,不连续。由于腐蚀产物堵塞涂层中的孔隙,阻止腐蚀介质进一步进入涂层,减少腐蚀过程中涂层的表面活性点,形成较好的自封闭效果。因此,在涂层表面未发现明显的钢基体被腐蚀的痕迹,表明Zn-Al涂层具有良好的耐蚀性,可对钢基体起到很好的腐蚀防护作用。

图6 Zn-Al涂层腐蚀前后的表面形貌

图7是Zn-Al涂层浸泡50d后的X射线衍射分析结果。由图可见,Zn-Al涂层的腐蚀产物主要由ZnO、Zn5(OH)8Cl2H2O、Al(OH)3、AlO(OH)和Al2(OH)5Cl·2H2O 组成,其中 Al(OH)3性能稳定,耐蚀性强,在腐蚀产物中形成骨架强化,Zn的腐蚀产物呈絮状弥散分布在Al(OH)3周围,整体构成网状腐蚀产物粘附在涂层表面。一方面降低了腐蚀产物的溶解,减缓腐蚀的进行;另一方面稳固的腐蚀产物将涂层与腐蚀介质隔离开来,进一步阻碍腐蚀。

图8是Zn-Al涂层浸泡10d、20d和50d后的极化曲线。由图可见,Zn-Al涂层浸泡10d、20d和50d后,均表现出明显的钝化趋势,表明涂层表面有钝化膜生成(主要是Al(OH)3)。钝化膜阻止溶液中的Cl-通过涂层表面的缺陷进入涂层到达涂层/基体的界面,实现自封闭。当Zn-Al涂层在NaCl溶液中浸泡10d、20d时,涂层的腐蚀电位上升,腐蚀电流下降,涂层的耐腐蚀性提高,腐蚀速率降低。当Zn-Al涂层浸泡50d后,涂层处于溶解阶段,涂层的腐蚀电位略有下降,耐蚀性略有降低。

图7 Zn-Al涂层腐蚀后的X射线衍射图谱

图8 Zn-Al涂层浸泡不同时间的极化曲线

从上述分析可知,Zn-Al涂层的防腐机理是涂层腐蚀产物具有自封闭性,物理隔离腐蚀介质与涂层(基体),减缓二者间的腐蚀作用,即Zn-Al涂层表面形成稳定、致密、具有一定粘结力的Al的腐蚀产物,与Zn的腐蚀产物呈团絮状团聚后,堵塞涂层自身的缺陷,减少腐蚀介质渗入的通道,形成隔离层,减小腐蚀速率。当腐蚀产物逐渐溶解,被屏蔽部位重新暴露在腐蚀介质中时,腐蚀又开始进行。腐蚀产物的形成与溶解是一个动态过程,当腐蚀产物的形成速度大于其溶解速度时,腐蚀产物具有保护性,涂层的耐蚀性是这2种因素交互作用的结果。另外,涂层电位较负,作为阳极牺牲,起到保护阴极作用,即Zn-Al涂层比钢的电位更负,表现更为活泼,涂层在腐蚀介质中先被腐蚀,钢基体得到保护,由于极化作用,使得阳极电位变小,阴极电位变大,导致腐蚀减弱。

2.3 Q235与Zn-Al涂层的退化过程

根据上述腐蚀试验随时间变化测得腐蚀量厚度并进行拟合,得到如图9所示曲线。由图可见,Q235与Zn-Al涂层的腐蚀退化过程是非线性的,腐蚀退化过程可分为3个阶段。第1阶段,Q235与Zn-Al涂层正常工作,不发生腐蚀;第2阶段,Q235、Zn-Al涂层与腐蚀介质发生化学反应,遭到破坏,导致材料厚度开始减少;第3阶段,腐蚀产物形成新的保护层,腐蚀过程处于停滞阶段,腐蚀速率趋近于零。

1999年,Guedes Soares.C对影响钢闸门构件抗力衰减的主要因素,钢材锈蚀进行统计分析,得到锈蚀引起构件厚度变化的线性规律,并基于此得到钢闸门构件抗力的线性衰减模型式(1)。

式中:d∞为腐蚀量的长期厚度;dL(t)为时刻t的腐蚀量厚度t)为腐蚀速率。

求解式(1)得到一般解为

推导特殊解

式中:τc为涂层寿命即钢结构表面涂层及其效用消失之间的时间间隔;τt为过渡时间。

由此可推出自然环境条件下水工钢闸门构件锈蚀退化过程曲线,如图10所示[11]。

可见,腐蚀试验与自然环境条件下水工钢闸门构件锈蚀过程曲线相符,说明腐蚀试验对试样的腐蚀退化过程与自然环境条件下水工钢闸门构件的锈蚀退化过程一致。采用腐蚀试验对Q235与Zn-Al涂层的腐蚀过程指导自然环境条件下的水工钢闸门构件锈蚀退化过程,并采取相应的预防措施是有效的,为预测既有水工钢闸门剩余寿命,建立耐久性评估等级等奠定理论和实践基础。

图9 裸钢与Zn-Al涂层腐蚀量随时间变化拟合曲线

图10 腐蚀量—时间函数

3 结语

1)Q235裸钢初始阶段腐蚀速率较大,当与腐蚀介质发生作用形成腐蚀产物,其阻碍Q235与腐蚀介质间的电极作用,电极阻抗变大,腐蚀速率变小。

2)Zn-Al涂层及其腐蚀产物具有自封闭效果,作为保护涂层具有良好的耐蚀性,腐蚀速率远远低于Q235裸钢。

3)腐蚀试验条件下,Q235与Zn-Al涂层的腐蚀退化过程呈非线性曲线,其与自然环境条件下钢闸门构件锈蚀退化过程相符。

[1]任玉珊.既有水工钢闸门构件剩余寿命估算方法研究[J].武汉大学学报(工学版),2005,38(6):62-65.

[2]GUO Jian-bin,WANG Nan,SU Hao.Research on quantitative assessment of corrosion and mechanical properties of hydraulic steel structure [J].Advanced Materials Research,2011,146/147:1132-1137.

[3]REN Yu-shan,WEI Shu-he,WANG Ji-hai,et al.Research on reliability and maintainability of deteriorated steel structures in hydraulic engineering [C]//Reliability,Maintainability and Safety(ICRMS),2011,9th International Conference.Guiyang:IEEE,2011:779-782.

[4]朱雅仙,朱秀娟,葛燕,等.水利水电工程中钢结构的腐蚀 [J].水利水运工程学报,2002(2):1-6.

[5]任玉珊.水工金属结构检测与评定[M].修订版.长春:吉林人民出版社,2008.

[6]GUO Jian-bin.Research on fingerprint features and measurement method of disease of corrosion on hydraulic steel gates [J].Journal of Hydraulic Engineering,2007(S1):102-105.

[7]LI Dian-qing,ZHOU Jian-fang.Reliability assessment and acceptance criteria for existing hydraulic gates considering corrosion deterioration [J].HKIE Transac-tions,2007,14(2):104-109.

[8]李典庆,吴帅兵.现役水工钢闸门锈蚀速率的统计分析[J].武汉大学学报(工学版),2007,40(2):79-83.

[9]GUO J.6.18-Recent achievements in hydraulic research in China [J].Comprehensive Renewable Energy,2012(6):485-505.

[10]陈惠玲,李晓娟,魏雨.碳钢在含氯离子环境中腐蚀机理的研究 [J].腐蚀与防护,2007,28(1):17-19.

[11]Guedes Soares C,Garbatov Y.Reliability of maintained,corrosion protected plates subjected to non-linear corrosion and compressive loads [J].Marine Structures 1999,12(6):425-445.