对万吨级板材张力拉伸机夹持机理的研究

2014-12-03汪恩辉黄维勇晏泽兰范晶君

何 潜,汪恩辉,张 超,黄维勇,张 亢,晏泽兰,范晶君

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.西南铝业(集团)有限公司,重庆 401326)

0 前言

高强高韧的高性能铝合金材料是现代航天、航空、船舶工业、武器装备发展必不可少的关键材料,随着我国经济的发展及制造业水平的不断提高,铝合金材料特别是大断面、高品质的铝合金厚板市场需求快速增长。国家“大飞机”项目的实施对大断面、高品质的铝合金厚板的需求变得更加迫切。经过预拉伸的航空级铝合金厚板材在大飞机的制造中占有相当大比重,是制造国产大飞机的主要材料,而且由于大断面、高品质铝合金厚板及其生产所需的大型张力拉伸机均属敏感产品,价格昂贵且难以引进。

对于高强度铝合金板材来讲,在其前端制造工序(熔铸、轧制、挤压或淬火、锯切等工艺)中,会产生较大的残余应力及弯曲变形,拉伸机主要用于消减铝合金材料内部残余应力、矫正材料的弯曲变形以及拉伸强化(提高材料的屈服强度)。用于生产铝合金厚板所需的万吨级铝合金板张力拉伸机的开发研制对我国航空、军事、民用工业以至国民经济发展都具有十分重大的意义,开发研制万吨级铝合金板张力拉伸机,生产出满足航空航天、国防军工和国家经济建设需求的铝及铝合金厚板,大幅度提升我国铝加工工业的发展水平,是目前我国机械工业和装备制造业以及铝加工业迫切的任务。

1 拉伸机工作原理

张力拉伸机消除板材内部残余应力的机理是对淬火后的铝合金板材在拉伸机上给予1%~4%的塑性变形,实质就是使板材内部的残余应力重新分布,趋向均匀。如图1所示,其主要由带有液压缓冲功能的复位装置1、固定夹头2、压梁3、主拉伸缸5、活动夹头6等部件组成,采用全浮动结构设计,即固定夹头、压梁、主拉伸缸内部柱塞、活动夹头等部件在拉伸时形成整体受力封闭框架,并沿拉伸力作用方向不做限位,可以沿该方向运动。

图1 张力拉伸机结构简图Fig.1 Structure of tension-stretcher

拉伸时固定夹头和活动头分别夹紧材料的一端,固定夹头通过插销与两个压梁固定连接在一起,主拉伸缸一端柱塞与活动夹头连接,另一端柱塞与压梁固定。活动夹头由两个主拉伸缸驱动相对固定机头产生位移以实现对材料的拉伸。固定夹头2及拉伸夹头6受力如图1所示,其中T为拉伸材料对机头的反作用力;T/2为液压缸分别施加给拉伸机头或通过压梁施加给固定机头的拉伸力;板材张力拉伸机的最大拉伸力T按如下公式计算

式中,Fmax为板材最大断面面积(mm2);σs为板材屈服强度(MPa)。

在拉伸机的设计中,固定夹头和活动夹头是最关键的,该两个部件不仅需要承受巨大的拉伸力还要保持对铝合金板材的均匀夹紧,也就是保证铝合金板材的延伸率一致性,这些都是以夹持的可靠性为前提。在结构设计中,张力拉伸机的上、下横梁内成对装有数组用于夹紧的钳口组件,钳口组件通过T型槽与上、下横梁连接,钳口组件中的上、下夹紧钳体沿夹紧斜面上、下运动完成对拉伸板材的夹紧或松开。

在板材拉伸前,必须先使用预推力推动上、下钳体沿斜面运动直到钳体夹铁与铝板完全接触并达到特定的咬合状态,这样就保证了在主拉伸缸的推动下板材的拉伸不会导致铝板从钳口里滑落,这个过程就被称作“预夹紧”过程。而在实际板材拉伸过程中,在拉伸过程的前期,通常为了保证夹持的可靠性,“预夹紧”的外载荷是继续保持的,而到了拉伸过程的后期,往往为了避免板材断裂造成夹紧机构的损坏,“预夹紧”机构已经完全脱离,铝板的夹紧就完全由依靠拉伸力产生的夹紧力来实现,也称之为“自适应夹紧”,这些过程中夹紧的力学模型是完全不同的,下面分别加以阐述。

2 预夹紧机理研究

在“预夹紧”过程中,工件在拉伸前须给予压平等工序,但真正压平达到理想程度是不可能的,或多或少有点弯曲,假设工件头部呈弓星弯曲状态,钳口上、下斜块夹铁对工件头部的作用可以看做是简支梁的弯曲并且是小变形问题,如图2所示,图2a为夹头最初受力;图2b为预夹紧接近最好时的受力状态。

(2)经济管理。长期以来,由于水资源伸手即来,人们对水资源的价值缺乏进一步的更深的认识。所以在弥补行政手段不足的同时,我们每一个个体都应重新确立水的意义和价值,与此同时政府建立以水权为操作的核心、以水价为操作的通用手段、有偿使用水资源的社会主义市场机制。所以水权的初始分配必须通过政府机构进行并建立相应的标准。

图2 钳口夹铁受力图Fig.2 Schematic of clamping workpiece

如图2a所示是变形的初级阶段,当钳口夹铁逐渐靠拢时对工件的弯曲过程可按悬臂梁计算,随着夹铁逐渐靠拢对压时,变形过程逐渐发生变化,类似于2b的情况,这是钳口夹铁受力可以认为是受作用的简支梁,属于超静定问题,当钳口夹铁能夹住工件头部并建立起拉伸过程。采用材料力学的知识,用变形叠加法,预夹紧变形与预夹紧力表达为,简支梁的变形和受作用变形分别为

叠加 δμ及 δM0,

支反力

其中,δz为工件弯曲的最大变形量;E为弹性模量,对于铝及铝合金,E=69 GPa;J为工件弯曲时的惯性矩(每个夹块作用下的工件宽度);如果已知板材端部的不平整度,代入(4)式,则可求出压平铝板所需的支反力Pμ。下面分析预夹紧过程中钳体在预拉伸过程中的受力,这样可以通过预夹紧力pμ计算出所需的预推力。

图3 钳口预推受力简图Fig.3 Schematic of pre-thrust force

在预夹紧过程中,夹铁与工件之间没有紧贴或者已经紧贴但是钳体还存在往前滑动的趋势,故存在夹铁与铝板的摩擦力Fu2以及钳体与斜面的摩擦力Fu1。按力的平衡三角形关系,忽略斜块夹铁重量Gc,经整理得到推力Tμ,Pμ之间的关系。

式中,Tμ,Pμ分别为每个斜块夹铁预推力,预夹紧力;α为斜面夹角。μ1与μ2分别为钳体与斜面,钳口夹铁与工件之间的摩擦系数。

3 拉伸过程中夹持机理研究

3.1 “自适应夹紧”过程力学分析

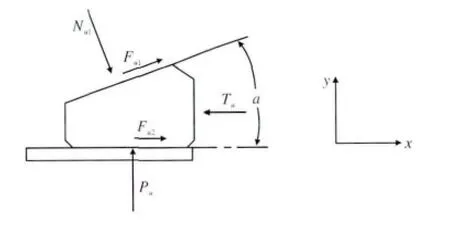

如前文所述,在实际板材拉伸过程中,铝板的夹紧就完全由依靠拉伸力产生的夹紧力来实现,也就是“自适应夹紧”;在拉伸力上升的过程中,夹紧力显然也会显著的上升,同时由预推力产生的预夹紧力相比自适应夹紧力是非常小的,所以在这个拉伸过程中的力学分析可忽略预夹紧力的影响。下面对这个过程的夹紧力进行分析。图4为组合梁式拉伸机钳口受力分析图。

图4 梁式结构夹头受力简图Fig.4 Load sketch of beam structure clamp

如图4所示的辅助梁、主梁与主缸相联,拉伸力由它传递,主梁、钳口与工件相联拉伸力由此传递给工件并夹住工件,因而产生了垂直夹紧力和正压力,斜块钳口将沿辅助梁滑动,产生PK,而夹铁、钳口组件随工件移动,假定夹紧可靠地前提下,两者之间没有滑动,由此按力平衡关系有可推算得到式(6):

3.2 合理的斜面夹角α的选择

为保证夹紧的可靠性,工件头部受的夹紧力必须是很大的,因为工件被夹的头部必须发生塑性变形,这样夹铁的牙齿才能压入工件,保证在拉伸过程中不打滑,从式(6)可看出,从夹持可靠性的角度看,α角越小越好;但是从另一角度看,夹紧力也不宜过大,因为太大了拉伸完成后钳口难以打开,并会压碎工件头部造成板带断裂,而且过大的夹紧力必然造成设备的庞大,设备成本增加。控制夹紧力的大小,关键问题是确定合理的斜面夹角α。

为保证夹持的可靠性,对于板材拉伸,夹铁与铝板不产生相对滑动,必须满足下式。

将式(6)代入,则有

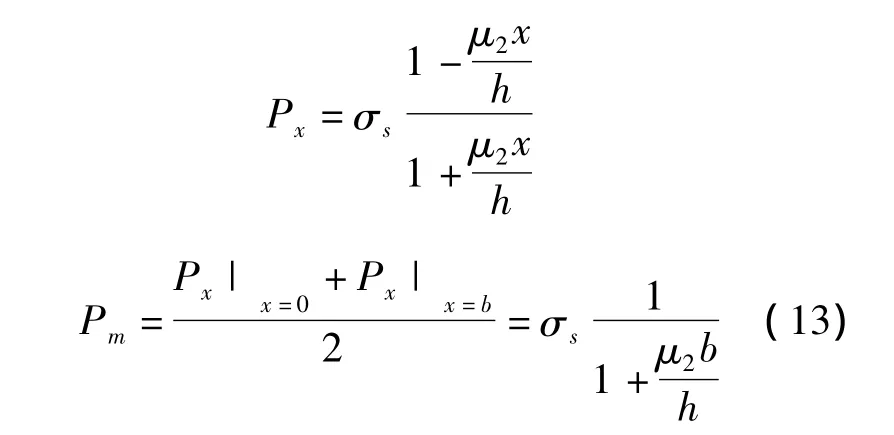

μ2为夹铁对工件之间的摩擦系数,因夹铁带牙齿,μ2达到最大值等于0.4~0.6,可根据齿形情况选取;式(8)表达的条件从夹铁与工件接触表面摩擦力与拉力之间的平衡关系来考虑的,以下将分析夹铁与工件头部之间的压力关系来分析工件能否被压坏而造成断带,如图5所示情况;可以看成是矩形坯墩问题,其差别是摩擦力仅指向一方,两侧没有变形,在x方向的b与δ方向的h之比一般为1.35,可以设为摩擦力对整个端面都有影响。

图5 铝板夹持端应力简图Fig.5 Stress diagram of Al-plate clamping end

现在来对铝板夹持端进行应力分析,b为夹持长度,h为铝板厚度,σ3x为x断面拉应力,Pm为整个夹持长度的平均夹持应力,Pmx为端部BB到x断面之间平均单位压力,Px为x断面的夹持应力,铝板压溃的边界条件是全断面发生塑性变形,也就是说Px|x=0=σs,根据屈雷斯加(H.Tresca)屈服条件,有

σ1用Px代入,σ3用σ3x代入,作为第三主应力,考虑到应力方向,则(9)式改写成:

又考虑到端部(BB到x断面之间)力平衡关系,σ3zhCb=2μ2PmxxCb

由此σ3x可以写成

其中Pmx可简化计算

把(11),(12),代入(10)可整理得

另外也可以对式(11)进行微分并精确的求得Px,但最终得到的Pm结果与式(13)结果很接近,这也说明简化计算方法也很科学。从不夹坏铝板的角度考虑必须满足:

考虑到T=σshCb并将式(6)代入式(14)可得:

在设计中,b是按铝板剪切强度计算设计,而h是按最厚的板材取的,以满足最大的拉力,在拉伸其他小规格时,因夹铁与工件头部的同样的接触面积,而拉伸力较小,夹铁的牙齿可能压不进工件内,也就是说并未全部发生塑性变形。但因摩擦力与接触面积有关,虽然牙齿没有压入工件内,其摩擦力仍能满足要求。

综合式(8)及式(15),就可根据拉伸机的最大负载确定有效的斜角夹角的范围,一般取值在16°~24°比较合理。

4 结论

在对板材预夹紧机理进行分析的基础上,建立了力学模型,并推算出了预夹紧所需的预夹紧力及预推力。在板材拉伸的后期,由预推力产生的预夹紧力相对于拉伸力产生的夹紧力已显得微不足道,拉伸进入了“自适应夹紧”阶段。

对于“自适应夹紧”阶段,主要研究了如何保证“自适应夹紧”的可靠性并保证夹紧力不过大造成板带断裂,确定了合理的斜面夹角计算方法。

截止到目前,由中国重型机械研究院股份公司研制的12 000 t航空铝合金板材拉伸机已投产两年多,设备运行稳定可靠,已为国内航空航天企业生产了大量合格的大断面、高品质铝合金板材。在设备开发研制过程中,对拉伸机夹持机理进行了研究,为同类型设备的开发积累了大量经验。

[1]楼瑞祥.大飞机用铝合金的现状与发展趋势[C].中国航空工业学会2007年学术年会,2007.9.

[2]赫崇富,王祝堂,郑良勇.世界铝厚板系统的建设与改扩建[J].轻合金加工技术,2006,34(9):7-10.

[3]高振中,王祝堂,张路.全球航空级铝合金厚板工序评述[J].轻合金加工技术,2005,35(5):1-10.

[4]张超、汪恩辉、黄维勇.8MN新型拉伸矫直机的研制和技术特点[J].重型机械,2006(3):23-26.

[5]朱才朝,黄泽好,谭勇虎,乔莉.6000T拉伸矫直机拉伸头承载能力的研究[J].农业机械学报,2006,37(4):107-110.

[6]辜蕾钢.铝合金厚板预拉伸与淬透性研究[D].重庆:重庆大学,2004.

[7]王智江.6000T拉伸矫直机拉伸头承载能力研究[D].重庆:重庆大学,2004.

[8]吕立华.金属塑性变形与轧制原理[M].北京:化学工业出版社,2006.

[9]赵志业.金属塑性变形与轧制理论[M].北京:冶金工业出版社,2013.