超超临界汽轮机的初参数和冷端参数选择问题

2014-12-03蒋寻寒

蒋寻寒

(大唐华东电力试验研究所,合肥 230088)

基于自身的资源禀赋和电网的调峰需求,在中国,燃煤火电的地位30年内难以改变。发展高参数大机组,是国家节能减排战略的关键组成部分。中国已经是世界上超超临界机组最多的国家,机组数量大大超过其它国家的总和,建设规模和速度前所未有。由于发展700℃发电技术尚需时日,因此,完善现有的超超临界发电技术,大力降低机组能耗,是今后较长时期内的重要课题。本文从电厂应用的角度出发,系统地探讨了汽轮机初、终参数选择的现状,以及冷端设计和设备配置的一些要点,提出了一些目前存在的重要问题及对策,指出相关的优化设计所存在的节能潜力。

1 初参数的提高

1.1 主汽压力

传统上认为,设置主汽压力,本质是个技术经济比较问题:增加主汽压力,机组煤耗降低,而锅炉、给水泵和给水、主汽管道投资则增加。

西门子和阿尔斯通的筒形高压缸,对于26~30MPa范围内的主汽压,不需要改变设计。

主汽压力增加,往往需要配合升高再热汽温,以降低能耗,同时减少低压缸排汽湿度。

提高主汽压力有另外的重要意义。原因是,给水温度相应提高,不仅节能,而且锅炉省煤器出口烟温也相应提高,冬季或机组低负荷时有利于脱硝设备安全运行,并能够延长催化剂寿命,有很大的经济价值。为了适应27MPa及以上的主汽压力,东方及哈尔滨的汽轮机产品已经转向采用筒形高压内缸。

1.2 再热汽温度

从2012年以来,新机组设计中普遍采用610℃甚至620℃的再热汽温。但业内对620℃存在争论,因为对相关材料在620℃下的真实性能、相关国际标准认识不同;而且,在620℃设计再热汽温条件下,在热偏差和汽温波动方面,由于材料安全不易保障,需要对锅炉有很严格的操作限制。

2 机组容量、冷端参数和系统配置

2.1 汽轮机容量和冷端参数

汽轮机容量的主要限制因素是高、中压缸通流面积和低压缸排汽面积。

目前国内引进的高压缸技术和模块,可以应付1 200~1 300MW 的容量[1]。

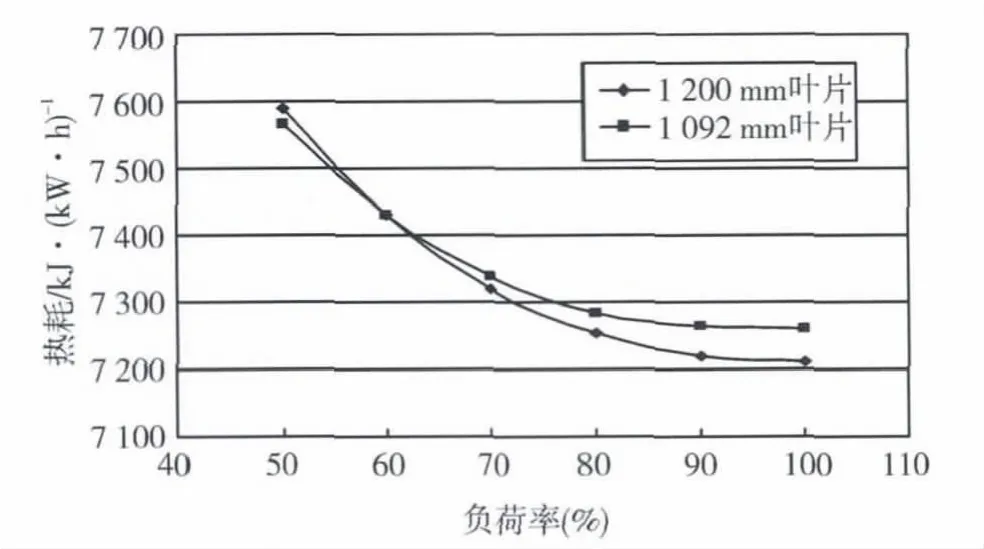

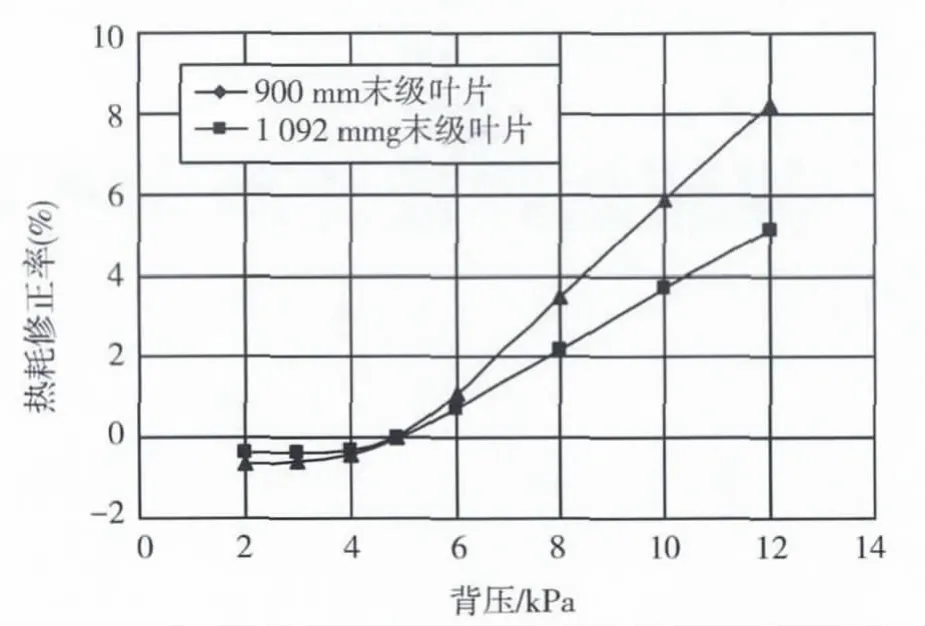

排汽面积应根据平均负荷、背压条件下的排汽容积流量进行优选。若排汽面积较大,则在排汽容积流量较大的时候,汽轮机热耗较低,但排汽容积流量减小时,热耗增加幅度较大。排汽容积流量主要由负荷与背压确定。图1、图2为1 000 MW 汽轮机2 种不同的末级叶片配置条件下的热耗-负荷特性,很显然,在不同的背压条件下,可能需要选择不同的末级叶片,以获得最佳的运行经济性。图3 为同一厂家超临界4 排汽600 MW(1 029mm 末级叶片)和亚临界2 排汽300 MW 汽轮机的热耗-背压特性,差异明显,可能给循环水系统优化调度带来较大影响。

图1 不同排汽面积对热耗-负荷特性的影响(背压5kPa)

图2 不同排汽面积对热耗-负荷特性的影响(背压4kPa)

图3 不同排汽面积对热耗-背压特性的影响(THA 工况)

华北和以南的广大地区,如果机组配备闭式循环水系统,则冷端设计的合理配置应当是:额定背压(4.9kPa左右)搭配80%负荷,或者等效地,背压6kPa左右搭配额定出力,以此平均工况作为依据,进行优化设计。采用4 排汽、1 200mm的末级叶片,配合较高的给水温度,可以很好地应付1 200MW 的机组容量;而对于1 000MW 容量及5kPa的额定背压,则东方的1 092mm 末级叶片已经足以应付,是最佳配置。

对于配备开式循环水系统的机组,需要根据水温合理配置冷端设备容量,以及根据额定背压合理配置排汽面积。对于17~18℃循环水温、水量充沛的条件,1 000MW 汽轮机可以而且应当配置3.6~4.0kPa的额定背压,搭配6排汽/1 000 mm 末级叶片或4排汽/1 200mm 末级叶片,这样可以显著降低汽轮机热耗[2]160。

对于600~660MW 容量,如果采用2排汽/1 200mm 末级叶片配置,则排汽面积较小,适合较高的循环水温和背压。需要指出的是,和4排汽相比,在同样的循环水温、水量和凝汽器换热面积条件下,单压凝汽器压力比双压设计增加0.2~0.3kPa;2 排汽汽轮机长度虽显著减小,但厂房体积增加,建设投入是增加的;对于开式循环水系统,由于凝汽器高度增加,循环水泵扬程和耗功也会增加[3]。

基于国内汽轮机厂家现有的末级叶片序列,对于4排汽设计,660MW 容量一般比600MW好。对于大量的闭式循环水系统机组,基于5kPa左右的额定背压,应推广660MW 容量和900mm末级叶片的搭配,1 000mm 末级叶片应搭配750~800MW 的容量。国内大型火电机组的容量仅有600MW 和1 000MW 级别(还有即将出现的1 200MW 级别),是很不合理的限制。

由于国内汽轮机末级叶片较长,排汽面积较大,因此在绝大多数条件下,4排汽汽轮机适合采用双背压设计[4]。对于双背压汽轮机,在某些条件下,2个低压缸可以采用不同长度的末级叶片,以获得最大的节能效果[2]160,但直到目前,国内外尚无这种设计。

对于设计余速损失较小的汽轮机,如果条件具备,可以考虑将机组铭牌容量增加5%左右,冷端工作会相对平衡一些。

一般地,汽轮机厂家根据设计院提供的额定背压,以及电厂提出的性能考核要求,进行汽轮机排汽面积的优化配置。但是,额定背压往往不能很好地代表实际运行平均背压,结果偏低,偏差较大;而电厂提出的性能考核要求一般也仅仅是考核THA 工况,因此,在冷端各设备间的参数搭配方面,问题是比较普遍的。

2.2 循环水系统

冷端设计中,冬、夏季循环水温差异是非常容易忽略的因素。比如长江以北地区的闭式循环水系统机组,冬、夏季循环水温最大差别可达30℃以上,显然需要更多的循环水调度方式、更细致的水量调整才能很好地适应;而且,冬季水温仅4℃左右,如果汽轮机排汽面积较小,则膨胀极限背压较高,为防止背压显著低于膨胀极限,就不得不采用1机1循泵的运行方式,循环水量很小,对机组安全、防止凝汽器管束腐蚀结垢、胶球清洗装置运行均不利,因此,在这种条件下,冷端设计难度较大。应当采用的优化方案是,选用较大的冷端设备,形成较低的平均背压,配合较大的汽轮机排汽面积,相应地,冬季应尽量不用或少用1机1泵的循环水调度方式。

南方的很多机组,平均循环水温较高,额定背压相应较高,且冬、夏季循环水温差异仅15℃上下,因此配置2或3种循环水调度方式已经足够,适合采用排汽面积较小的汽轮机。

让循环水系统具备较多的调度方式,意味着有选择地使用以下几种手段:

1)采用扩大单元制系统,相邻机组间设置循环水系统联络管;

2)配备更多的循环水泵,比如2 机5 泵或2机6泵;

3)循泵配备双速电机。

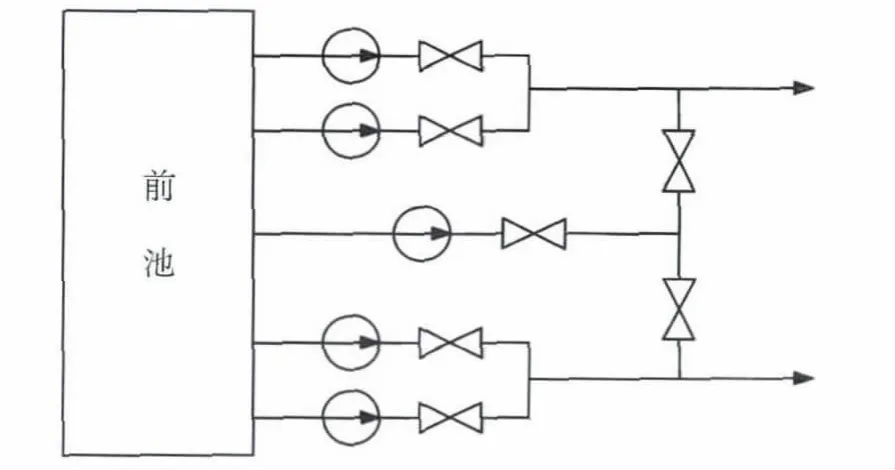

一般而言,双速电机适合循环水泵扬程比较富裕的场合,尤其是一些老机组的改造。如果循环水泵本身不改造,而扬程富裕,则采用双速电机是很好的选择。新机组设计应立足于优选循泵扬程,尽量不使用双速电机。图4为2机5泵配置的循环水系统。

图4 循环水系统:2机5泵配置

3 冷端设计的问题实例

3.1 实例1

某厂2台1 000MW 机组,2013年初投产,铭牌出力增加到1 050MW,实际平均负荷率80%。厂家为东方汽轮机厂。

机组配备开式循环水系统,海水冷却,平均水温不足17℃。循环水系统为单元制,每台机组配备3台循环水泵。凝汽器为双压型,换热面积45 000m2(初步设计为40 000m2,已在此基础上增加),设计冷却倍率55,额定背压4.725kPa,汽轮机末级叶片长度1 092mm。

如果采用略大一些的冷端设计,凝汽器面积50 000m2,冷却倍率60,则额定背压可降低到4.0 kPa,相应地,汽轮机配置1 200mm 的末级叶片,机组能耗将显著降低。

为保证机组安全,防止循泵跳闸时因备用泵不能自启或其出口蝶阀不能开启而造成机组因低真空而跳机,该厂机组目前冬季仍维持1机2泵的循环水调度方式。在现有设备条件下,膨胀极限(出力阻塞)背压较高,汽轮机额定出力下膨胀极限背压超过4kPa,而冬季背压很容易低于膨胀极限背压,因而增加能耗。如果采用较大的排汽面积和冷端设备配置,2 台机组循环水系统之间增设联络管,冬季采用2机3泵的运行方式,就可以解决这个问题。而且,对于全年各季度,循环水系统可以实施2机3泵到2机6泵共4种调度方式,能够更好地适应不同的水温,实现更好的节能效果。

以上的优化设计投入增加较少,而机组能耗可降低1%以上。

显然,该厂的电站设计没有充分利用循环水温低、水量充沛的优势。整个冷端设计的价值取向是节省投资,因此机组投产后煤耗相应增加,且难以改造,因为更换循环水泵、增加凝汽器换热面积,特别是增加低压缸排汽面积耗费过大,而单独改造其中任一项,效果都不会理想。另外,汽轮机排汽面积较小而循环水温很低,采用双背压设计并不合理。设计院在进行冷端设计时,优化范围一般不包括低压缸排汽面积选择,这是需要改进的。

3.2 实例2

引进型超临界4排汽600MW 汽轮机采用的是1 000mm 级别末级叶片,配备闭式循环水系统,额定背压5.2kPa。按THA 工况考虑,采用1 000mm 级别末级叶片比采用900mm 级别末级叶片热耗略低。

但是,按平均工况70%~80%负荷、额定背压考虑,如果采用900mm 末级叶片,则热耗更低,而且,夏季背压条件下,主汽流量不变,则汽轮机最大出力增加近10MW。还需要考虑相对于开式循环水系统,闭式循环水系统条件下的额定背压数值更不准确,偏低程度更大。为此,仍采用1 000mm 级别末级叶片,汽轮机排汽面积不变,则在背压不变的条件下,容量增加到750~800 MW,或者660MW 容量搭配900mm 末级叶片,这才是平衡的设计。和原设计相比,实际平均煤耗将降低2g/kW·h以上。

很明显,原设计汽轮机排汽面积过大,而额定背压太高,匹配很不均衡。国内600MW 级别4排汽汽轮机中,这种情形极多,积累的损失非常大。

另外,这些配备闭式循环水系统的机组,冬夏季节循环水温差别很大,循环水调度方式较少,一些机组因而为循泵配备双速电机。合理的优化设计方案应当是:针对汽轮机排汽面积较大的情况,配置扩大单元制循环水系统,为2 台机组配备5台或6台循泵,优选扬程,不采用双速电机,冬季采用2机3泵的循环水调度方式。

3.3 总结分析

如果原设计的低压缸、冷却塔、凝汽器、循环水泵等设备结构、参数不合理,需要进行改造,则需投入大量的资金,面对很多的环境条件约束,需要较多的技术确认和准备工作,存在一些不确定因素。因此,最好的解决方式,仍然是新机组建设时,进行优化设计,尽可能不遗留设计缺陷。

国内大型汽轮机冷端设计存在一些相当普遍的问题。妥善解决类似的优化设计问题,往往能以较少的投入,获得很好的节能效果[2]160。

4 相关问题

4.1 低压缸和低温省煤器的耦合优化设计

国内超超临界机组发展的重要趋势之一是低温省煤器应用逐渐普及。多数情况下,对于烟煤锅炉,低温省煤器可将排烟温度降低30℃以上,即从略高于120℃降低到约90℃,用凝结水吸收这部分热量。由于换热器存在端差,因此凝结水受热后温度一般在100℃以内。这样,理想的情形是将凝结水温从大约80℃提高到约95℃,再进入下一级低加,排挤倒数第3级抽汽,这就是“串联方案”,汽轮机热耗相应降低近50kJ/kW·h。而对于某些机型,由于倒数第2号低加出水温度达到85℃以上,可能难以采用以上的方案,此时设计院往往为该低加设置旁路,由流经旁路的温度较低的凝结水吸收烟气余热,排挤的是倒数第2级抽汽,因此节能效果显著降低。应尽量避免采用这样的“并联方案”。为此,采用串联方案时,需要针对汽轮机低压缸最后2级的焓降配置和相关低加的进、出水温度,对低温省煤器、空气预热器的进出口烟温进行优化设计,尽可能增加节能效果,必要时,宁可稍微减少低温省煤器烟温降低幅度。需要指出,并联方案节能效果较差,但运行灵活,可以作为串联方案的运行备用手段。

低温省煤器的应用,还带来另外的问题:在主汽流量不变的条件下,一方面,排挤了一些抽汽,汽轮机出力增加;另一方面,排汽流量增加,凝汽器负载相应增加,因此,需要考虑适当增加凝汽器换热面积。

4.2 相关的一些设计要点

1)对于双背压凝汽器,抽空气管系应采用并联设计,充分发挥双背压的节能优势。

2)如果夏季循环水温很高,则为真空泵设置低温备用水源。

3)让低背压低压缸接近中压缸,则低背压低压缸进汽压力相对稍高,进汽量相对稍大,相对多做功。

5 结论

初、终参数的选择,以及汽轮机冷端的优化配置,是非常重要的课题。本文对于超超临界汽轮机的初、终参数优选和相关的设计问题,进行了系统的讨论,从更广泛的视野提出一些新的优化设计方法,指出重要的问题在于汽轮机和周边设备的耦合优化设计,初、终参数的选择和相关问题的发现和解决,需要这种跨专业的思维。这种跨专业思考和整体优化设计,是针对国内目前问题较多的情况,需要大力加强的工作内容。相对于汽轮机本体的技术发展,周边设备的进步和机组整体优化,是更为活跃的领域。外高桥三厂就是典型的成功案例[5]。

基建期间遗留问题,会有两种结果:机组投产后花费大量资金进行改造,形成很大的浪费;另外,很多问题比较隐蔽,不易发现,或者难以通过技术改造来解决,造成长期的能耗损失。因此,对于火电机组,最有效的节能工作,是在设计和基建阶段解决问题。

本文的讨论揭示了火电机组优化设计有很大的节能潜力。

[1]刘鹤忠,叶勇健.当前技术条件下火电机组最大单机容量的探讨[J].电力建设,2011,32(2):66-70.

[2]蒋寻寒.汽轮机额定背压与冷端优化设计[J].热力透平,2013,42(3):156-160.

[3]胡琨,马雪松.两种660 MW 超超临界机组机型比较[J].热力透平,2010,39(2):93-96.

[4]蒋寻寒,阮圣奇.循环水温较较低下双背压的应用问题[J].热力透平,2014,43(1):68-70.

[5]冯伟忠,1000MW 超超临界汽轮机蒸汽参数的优化及讨论[J].动力工程,2007,27(3):305-309.