鞍钢烧结用料探索与实践

2014-12-02韩晓东李志斌

韩晓东,李志斌

(1.鞍钢集团公司科技发展部,辽宁鞍山114021;2.鞍钢股份炼铁总厂,辽宁鞍山114021)

1 引言

随着技术改造逐步深入,鞍钢近年来生产规模不断扩大,生铁产能逐年提升。本部生铁年产量从十年前1 000万吨增加到目前1 600万吨以上。另外,由于矿山矿石开采难度加大及原矿品位降低,铁精矿产量逐年减少。为应对铁料资源的匮乏,我厂对烧结用料结构进行了深入探索研究,主要经历以下几个过程:提高富矿粉配比、合理的烧结矿SiO2含量研究、大量使用杂铁料、廉价褐铁矿的使用等几个阶段。伴随各种原料结构的变化,首先经过实验室烧结杯试验,确定合理原料配比,最后逐一应用到生产实践,通过生产操作的调整,最终保证烧结矿产、质量不受影响,并使生产成本大幅降低。

2 烧结用料结构改变的几个阶段

2.1 提高富矿粉配比生产

几年来,鞍钢烧结富矿粉配比提高近40个百分点,十年前各烧结机粉矿配比为15%左右,到目前已经超过50%。富矿粉与铁精矿相比,烧结性能差别很大,并且不同品种粉矿之间也存在较大差异,主要体现在同化性能、液相流动性、粘结相强度、铁酸钙生成等高温物理化学特性。实验结果表明,烧结提高粉矿配比,为保证烧结矿质量要求,需要增加使用品种,相互弥补其烧结特性的差异。鞍钢烧结提高粉矿配比存在的最大问题是无大型混匀料场,并且受精矿槽的存料量和货位数量限制,每台烧结机最多可以使用两种粉矿,这为烧结配矿带来很大难度。

2.1.1 粉矿配比提高后的生产操作调整

2.1.1.1 厚料层烧结

2000年以前,各烧结机料层最厚为新烧的2台265m2烧结机,料层厚度为600mm。经过近几年的技术改造,新烧2台烧结机料层增加到650mm;二烧1台360m2烧结机于2001年投产,料层厚度为700mm;西烧2台328m2烧结机于2005年投产,料层厚度为720mm;三烧1台360m2烧结机于2009年投产,料层厚度为750mm。料层提高后并适当压料,可以改善增加粉矿用量带来烧结矿强度下降的问题,目前各车间烧结矿转鼓指数全部能达到79%以上。

2.1.1.2 两种粉矿合理搭配

由于各烧结机最多只能使用两种粉矿,根据鞍钢的长协粉矿资源,结合烧结杯实验结果,实际生产过程中,各台烧结机采取巴西粉(分为高品位和低品位两种)和澳粉(纽曼、PB、麦克、扬迪等)搭配使用,澳粉配比为30%左右,巴西粉配比为20%左右,可以弥补以下不足:

(1)巴西粉品位为65%以上,澳粉品位为62%左右,保证烧结矿品位降低幅度较小。

(2)澳粉结构疏松、巴西粉结构致密,有利于液相生成,保证烧结矿强度。

2.2 烧结矿合理SiO2含量研究

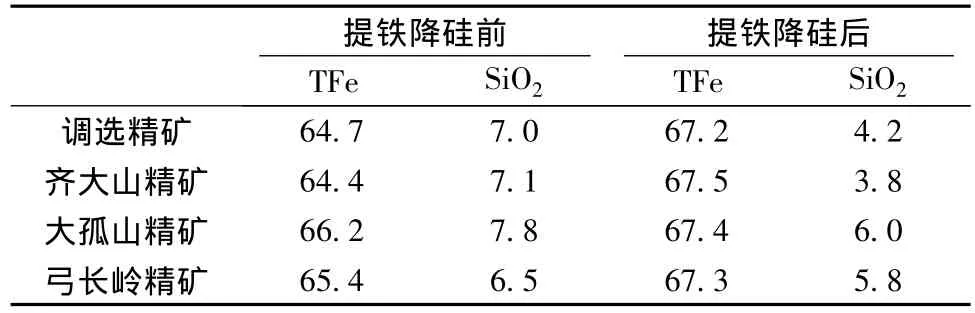

鞍钢矿业公司经过近几年的技术改造,铁精矿品位大幅度提升,SiO2含量大幅度下降,全面完成精矿的提铁降硅,几种精矿主要指标对比如表1。

表1 矿山铁精矿提铁降硅前后指标对比(%)

铁精矿提铁降硅后,如果不对烧结矿SiO2含量重新核定研究,必然影响烧结过程液相的形成,最终造成烧结矿强度降低、低温粉化严重。为此,我厂进行多种原料搭配的烧结杯试验,确定烧结矿的合适SiO2含量。

2.2.1 实验室研究

试验原料为烧结所用的铁精矿、富矿粉、杂铁料,烧结矿碱度控制为2.05,通过各种原料配比的搭配,烧结矿SiO2(%)分别控制在4.6以下、4.6~4.8、4.8~5.0、5.0~5.2、5.2以上,对各种SiO2含量烧结矿热态指标检测、矿相分析。

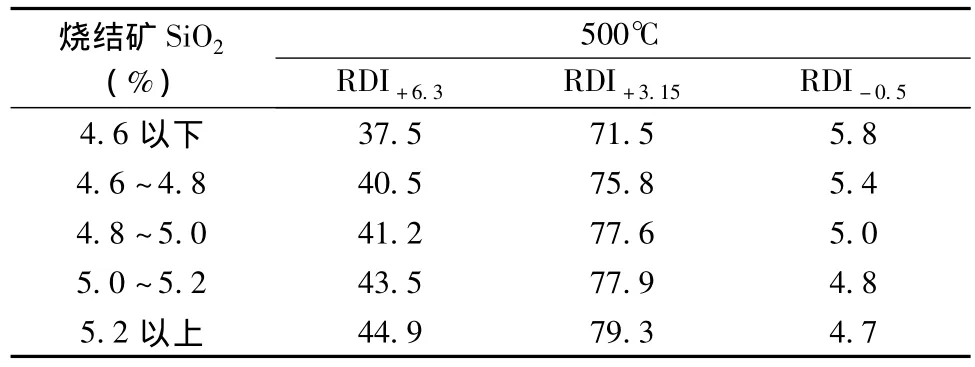

2.2.1.1 烧结矿热态指标

通过合理配料,最终检测烧结矿热态指标如表2。

表2 低温还原粉化指标比较(%)

由表2可知,随烧结矿SiO2升高,500℃低温还原粉化指标有所改善,烧结矿强度指标RDI+3.15逐渐增加,均大于70%,抗磨指标RDI-0.5逐渐减少,均小于7%。

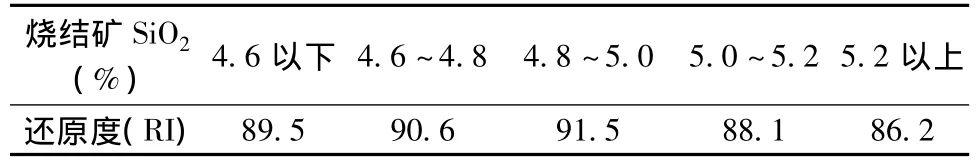

表3 还原性指标比较(%)

从还原性指数来看,随烧结矿SiO2含量增加,900℃还原性指数先升高后下降,SiO2为4.8% ~5.0%时,还原性指数达到最高。

2.2.1.2 烧结矿矿相分析

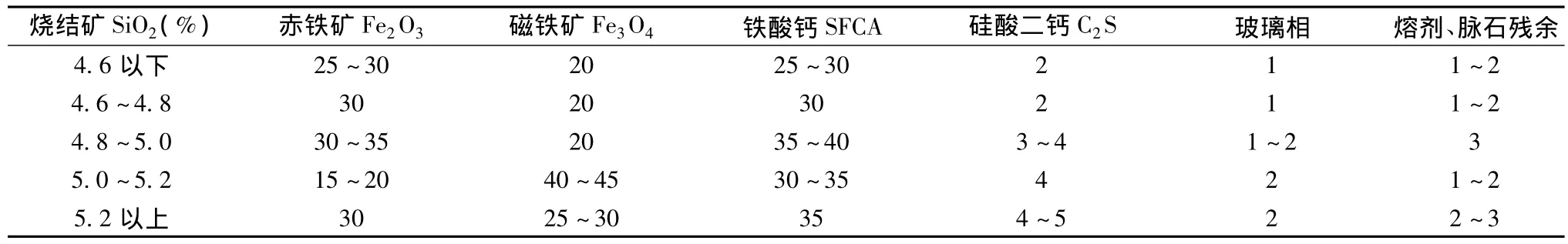

通过对烧结矿微观结构检测、矿相分析,不同SiO2含量烧结矿矿物组成如表4。

随烧结矿SiO2含量增加,铁酸钙呈上升趋势,烧结矿强度增加,但升高到5.0尤其是5.2以上,矿物结构有不尽合理趋势,磁铁矿和玻璃相、硅酸二钙增多,铁酸钙和散粒状赤铁矿减少,交织熔蚀结构、粒状结构和铁酸钙与硅酸二钙形成的共晶组织增多,铁酸钙自身形成的交织结构减少。

由以上对烧结矿低温还原粉化、还原性、矿物组成实验室研究结果,考虑鞍钢原料结构及烧结矿品位,目前烧结矿含 SiO2按4.8% ~5.0%组织。

2.3 合理使用杂铁料

目前烧结所用杂铁料包括:氧化铁皮、磁选钢渣、铁红、转炉泥、瓦斯灰、精铁粉、除尘灰、球团粉、部分高炉返矿等,年产量200万吨左右,全部用于烧结生产。

2.3.1 杂铁料化学成分

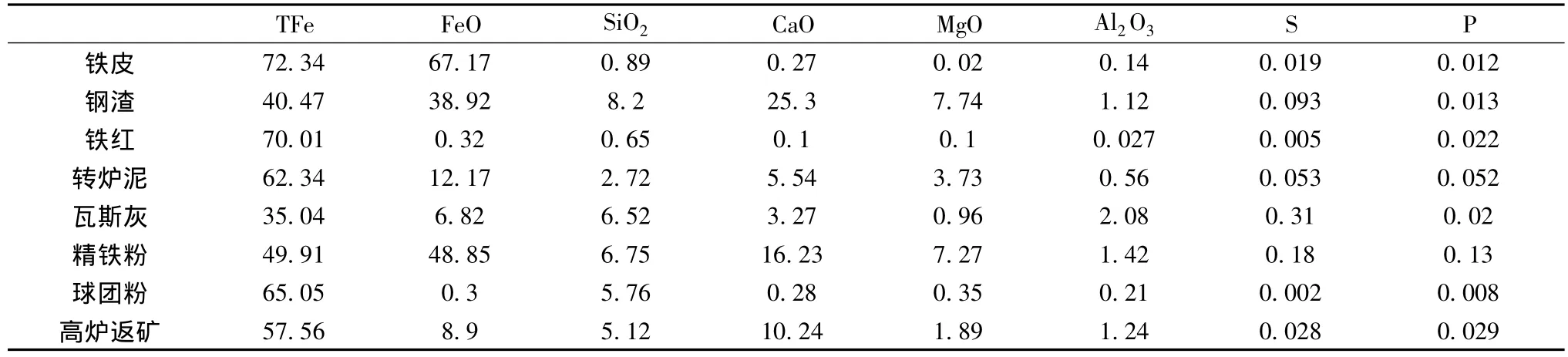

所有杂铁料的共同特点是化学成分波动大、碱性物质含量高、粘性大、部分品种含水量高。由于以上特点,杂铁料与正常铁料相比难于烧结,如果生产操作控制不当,很容易造成烧结矿强度变差、粒度不均、化学指标波动。各种杂铁料成分如表5。

表4 烧结矿矿物组成(体积百分比%)

表5 杂铁料化学成分(%)

从杂铁料化学成分可以看出,用于烧结生产不仅可以代替部分铁料,还可以代替部分熔剂,另外瓦斯灰等含炭量较高,还可以代替部分燃料,因此,烧结大量使用杂铁料,对企业节能减排意义深远。

2.3.2 杂铁料的使用

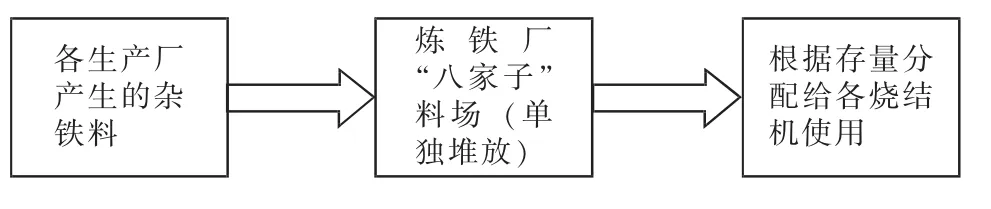

2005年以前,所有品种基本全部单独使用,流程如下:

该使用方式存在以下问题:

(1)由于杂铁料品种多、单个品种产生量小,烧结机不能长期使用一个品种,致使变料频繁,造成烧结矿质量波动。

(2)各烧结机所用杂铁料品种不同,造成各车间烧结矿品位差异较大。

(3)冬季气温低,含水量大的品种(如转炉泥)单独存放,易产生冻块,不能使用。

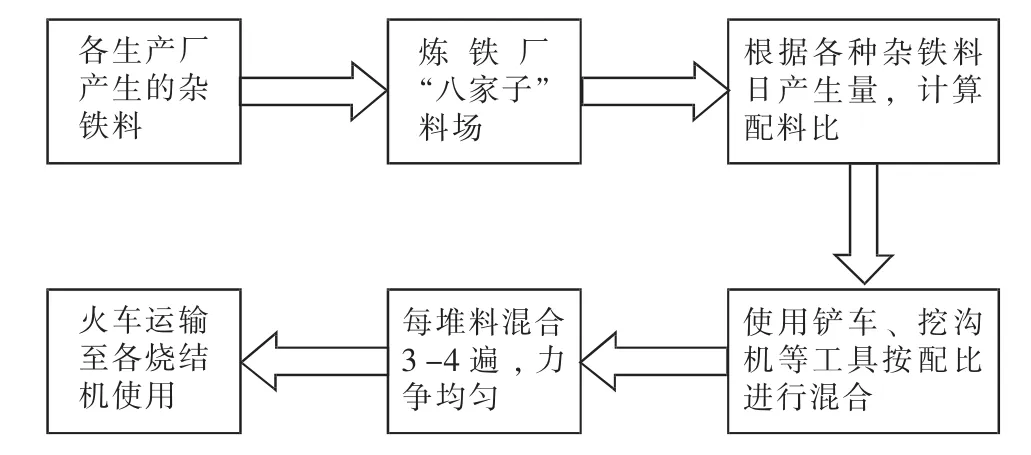

为克服以上缺点,经过广泛探索研究,决定改变杂铁料使用方式,从2006年开始,逐渐将所有品种杂铁料混合在一起,作为一个品种,称其为混料,尽量保证成分均匀,整个流程如下:

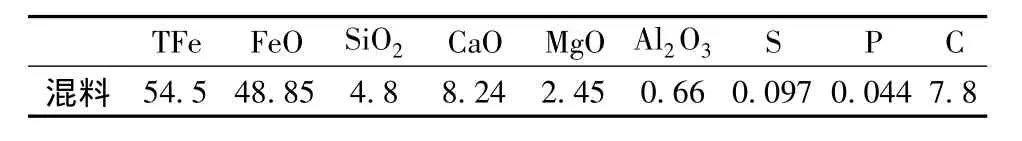

此种混合方式克服以往单品种使用的缺陷,由于固定各种杂铁料配比,混料成分基本保持相对稳定,其化学成分如表6。

表6 混料化学成分(%)

连续几年来,烧结机杂铁料用量逐渐增加,从2005年的130万吨,增加到2010年的260万吨,尤其2010年下半年,为降低生产成本,各烧结机杂铁料配比由15%,增加到20%,降低“八家子”料场杂铁料库存,多用近50万吨,创效超1亿元。

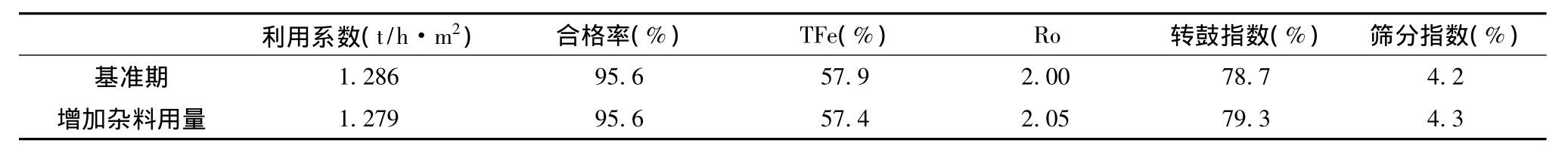

烧结机大量使用杂铁料后,生产操作通过混合料水分控制、强化制粒、提高料温、改善料层透气性等措施,保证烧结矿产量、质量指标满足要求。烧结矿指标与基准期对比如表7。

2.4 廉价褐铁矿研究与使用

根据鞍钢目前的铁料资源及未来发展规划,铁矿粉供应存在较大缺口,烧结只能增加使用外购矿粉,鉴于粉矿采购存在难度及价格居高不下,烧结增加褐铁矿用量势在必行,褐铁矿作为低价富矿粉,结晶水含量高、烧损大,结构疏松,呈多孔状,在国外烧结厂已经广泛使用,鞍钢从2007年开始由实验室研究逐步应用到生产实践。

2.4.1 实验室研究

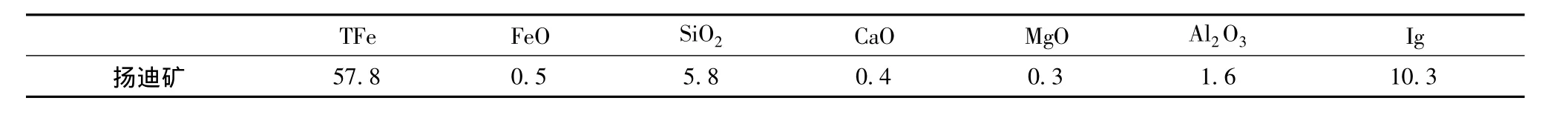

试验所用含铁原料为炼铁厂生产用料,褐铁矿系澳大利亚扬迪矿,褐铁矿含结晶水10%左右,化学式为mFe2O3·nH2O,化学成分如表8。

表7 烧结矿指标

表8 褐铁矿化学成分(%)

2.4.1.1 同化性对比试验

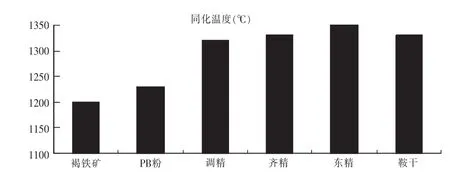

同化性是考察烧结过程中铁矿石与CaO反应能力的指标,矿化反应生成低熔点物质的能力直接影响烧结矿产量、质量。扬迪矿与其他铁料同化性对比如图1。

扬迪矿同化温度为1 200℃左右,PB粉同化温度为1 230℃,而其他铁精矿同化温度为1 300℃ ~1 350℃,说明扬迪矿同化性好于铁精矿及其他粉矿。

2.4.1.2 不同褐铁矿配比烧结实验

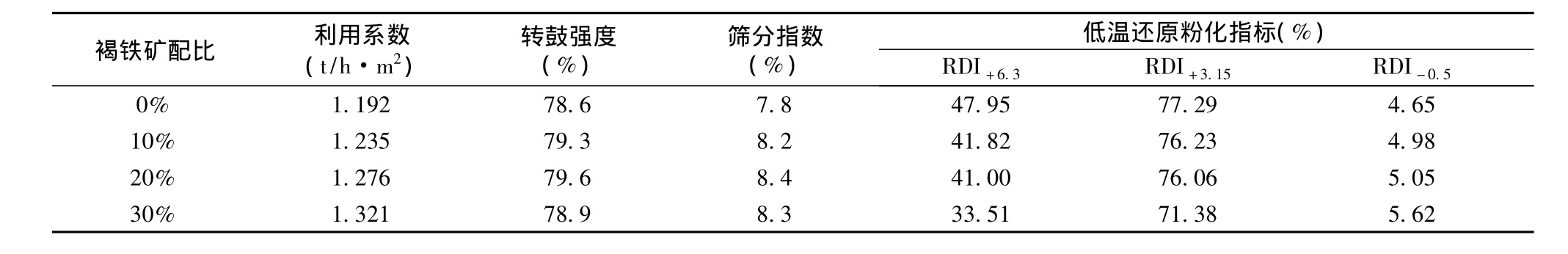

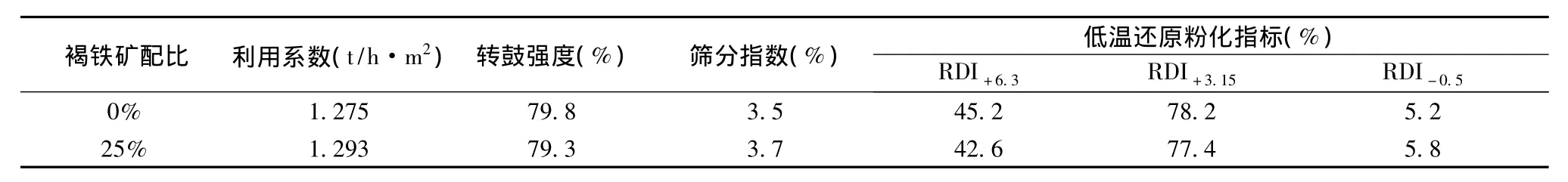

实验室分别配加0%、10%、20%、30%进行烧结杯试验,工艺参数选择烧结机实际工矿条件,最终烧结矿指标对比如表9。

图1 不同铁料同化温度对比

表9 不同褐铁矿配比下烧结主要经济技术指标

由表9可知:随着褐铁矿配比由0%增加到30%,烧结机利用系数逐渐增加,烧结矿转鼓强度逐渐增加,筛分指数变化不大,低温还原粉化逐渐降低,但幅度不大,配比控制在30%以内完全可以满足生产需求。

2.4.2 工业实践

从2008年7月份,炼铁厂新烧两台265m2烧结机使用扬迪矿生产,配比定为由15%逐渐提高到25%,生产操作重点作以下调整:

(1)增加混合料水分

针对褐铁矿湿容量大的特点,生产过程中将混合料水分增加1个百分点,控制在8%左右,提高混合料制粒性能和料层透气性,改善烧结过程。

(2)增加燃料用量

由于褐铁矿结晶水含量较高,分解需要消耗热量较多,将燃料配比提高0.5%,同时放宽燃料粒度上限,延长烧结过程高温时间,促进褐铁矿孔隙闭合,保证烧结矿强度。

(3)厚料层压料生产

由于褐铁矿疏松多孔,因此料层厚度增加并且适当压料,可减少料层收缩量,有利于缓解结晶水分解和收缩造成料层阻力下降,提高烧结矿强度和成品率。根据新烧烧结机状况,料层保证 650mm,压料量控制在15~20mm。

通过生产实践,褐铁矿配比为25%,烧结矿指标与未使用褐铁矿变化不大,完全可以满足高炉需求,新烧烧结矿指标如表10。

实验室试验和工业实践表明,烧结生产中配加一定量褐铁矿,通过合理控制生产操作,对烧结矿产、质量影响不大,并可以大大降低生产成本。

表10 新烧主要经济技术指标对比

3 结束语

为应对鞍钢铁料资源的变化及降成本的要求,烧结生产经历4个主要变料过程,通过对各种用料结构的探索研究,得出以下结论:

(1)烧结富矿粉配比提高后,通过实施厚料层压料操作、合理的粉矿料种搭配及配比控制,保证烧结矿强度不受影响。

(2)依据不同SiO2含量烧结矿的低温还原粉化、还原性、矿物组成实验室研究结果,生产过程中控制合理的烧结矿SiO2(%)范围是4.8~5.0。

(3)鞍钢所有杂铁料全部混为一个品种用于烧结生产,通过对使用方式合理改变,保证烧结矿质量不变,并大幅度降低生产成本。

(4)通过对廉价褐铁矿烧结特性研究、生产过程的控制,成功的将其配比提高到25%,并保证烧结矿产量、质量不变。