雅克拉气田单井集输管道腐蚀及检测

2014-11-29赵梦露张江江张淑琴

赵梦露,张江江,张淑琴,杨 波

(中国石油化工股份有限公司西北油田分公司,新疆 阿克苏 334600)

雅克拉气田位于塔里木盆地北部,位于沙雅隆起雅克拉断凸中-东部,地理位置在新疆维吾尔自治区阿克苏地区境内,主力产层为上、下白垩系,雅克拉气田2005 年正式投入开发,地面单井集输管线2005 年11 月建成投产,随着开发规模的扩大,2006 年至2010 年期间又先后建设了6 口新投产井集输管线。投运短短1.5 a后,YK1,YK5H,YK6H 和YK10 井井口集输管道先后因腐蚀问题发生暴管和腐蚀穿孔现象,严重影响到了气田的正常生产运行,也带来了一定的经济损失。该文通过腐蚀原因分析,指出了现有防腐措施的不足及存在的问题,提出了更为系统的内腐蚀检测及评估方法,为现场检测及腐蚀治理提供了依据。

1 单井集输管线腐蚀现状

1.1 腐蚀穿孔现状

雅克拉气田属酸性气田,流体复杂(井流物CO2和Cl-含量高,pH 值低和H2S 含量低)、集输压力高(7.8~8.5 MPa)、集输温度高(30~65 ℃),单井集输管线投运超过1 a 后,在高CO2环境和强冲刷条件下,井口集气管线弯头腐蚀严重(见图1)。

2005—2011 年雅克拉气田单井集输系统发生腐蚀穿孔共23 次,单井集输管线焊缝和弯头腐蚀问题突出,其中焊缝腐蚀占总腐蚀的43.5%,弯头腐蚀占总腐蚀的21.7%,本体腐蚀占总腐蚀的26.1%,其他为8.7%。

图1 YK1 井和YK5 井口管线弯头穿孔Fig.1 Pineline bend of single well is corrosion attac

1.2 腐蚀壁厚检测

单井集输管线壁厚减薄井口端明显高于进站端,产量高、含水高的单井管件弯头处壁厚减薄高于管线。井口直管段平均腐蚀速率2.81 mm/a,弯头段为2.51 mm/a,进站管线站外阀池直管段平均腐蚀速率0.55 mm/a,弯头段0.79 mm/a,进站站内阀组弯头平均腐蚀速率0.114 mm/a。

2 腐蚀原因分析

单井集输管线主要腐蚀因素[1]包括酸性气体、流型流态等因素。以下对YK6H 单井站外阀池集输管线腐蚀穿孔原因进行分析。

2.1 酸性气体影响

气田天然气介质中含有H2S 和CO2,依据天然气中H2S 的分压与CO2的分压之比来判断集输管线的腐蚀模式:当分压比小于20 时为H2S腐蚀,分压比介于20~500 时为H2S 和CO2混合腐蚀,分压比高于500 时则为CO2腐蚀。依据此腐蚀模式判定依据,除YK16 井(分压比为356.1)、YK12 井(分压比为171.3)属于H2S 和CO2混合腐蚀模式外,其他均属于CO2腐蚀模式。

2.2 Cl-的影响

雅克拉气田单井地层水呈酸性,其pH 值为5.4~6.3,Cl-质量浓度高达49 198~151 923 mg/L质量浓度仅为5~200 mg/L,质量浓度为101~740 mg/L,总矿化度为122 593~250 305 mg/L。Cl-半径小,极性强,是活性阴离子,可穿透并在产物膜和金属界面富集,优先进入到点蚀和垢下缝隙形成闭塞电池[2-3]。由于闭塞电池的金属阳离子浓度升高,在电池电场的作用下,Cl-特有的破钝作用,形成腐蚀小孔,对点腐蚀起到催化剂的作用,Cl-含量高更加剧点腐蚀的发生。

2.3 流体流态影响

在流动腐蚀过程中流型与腐蚀速度密切相关,气田为气液两相流管道,流型随着管径、流体特性和管道倾斜度的改变而发生变化,通过气相和液相的流速计算,其中YK8,YK9X,YK10,YK11,YK14 和YK16 井为分层流,YK1,YK2,YK6H,YK7CH,YK5H,YK13 和YK15 井为冲击流。

分层流腐蚀程度受水含量和矿化度影响较大。YK8,YK10,YK11 和YK16 井集输管线内为分层流,水的质量分数大于20%,且低流速小于3 mm/s,常常在水平和稍微倾斜的管流中,由于重力作用,相态趋于分层,水层在底部,易产生Cl-腐蚀及CO2腐蚀,YK16 井集输管线CO2分压较高易出现较严重的腐蚀。

冲击流(段塞流)会产生较高的内在紊流,在管壁上形成较深的沟槽[4]。

2.4 焊接因素影响

焊接工艺对管道焊口抗腐蚀能力的影响十分巨大,管道焊接后,若存在焊渣、焊瘤等,将从两方面加剧焊口及其附近管道的腐蚀。

一方面焊渣、焊瘤为活性点,电位较本体更负,更易发生腐蚀;另一方面由于焊渣、焊瘤存在,管内存在凸起,造成焊口附近形成紊流,产生强烈的液击现象,从而形成空泡腐蚀和冲击腐蚀,加速焊口和焊口附近区域的腐蚀。

从雅克拉气田腐蚀统计结果表明焊缝腐蚀占总腐蚀的43.5%,在YK2 和YK10 井单井集输管线8 次腐蚀穿孔中仅焊缝腐蚀就占了7 次,表现为材料腐蚀中的缝隙腐蚀及冲击腐蚀,可见,焊缝因素对气田腐蚀的影响是十分严重的。

2.5 材料因素

在CO2-Cl-组成的甜气环境中,腐蚀产物膜一旦形成,腐蚀行为将与之密切相关,腐蚀速度将受膜的结构、厚度、稳定性及渗透性能影响,碳钢腐蚀表现为缝隙腐蚀、均匀腐蚀和点蚀,不难得出普通碳钢管材在CO2-Cl-组成的甜气环境中不适应,这一点与16Mn 管材耐蚀性差是十分吻合的。

3 防腐措施及不足

3.1 管线材质

从目前雅克拉气田开发近6 a 的集输系统因腐蚀壁厚减薄目前累计更换弯头、三通管件35个,更换集输管线375 m。现有的16Mn 管材在湿相CO2环境中难以满足气田安全高效开发的生产需要,选择适合于雅克拉气田腐蚀环境及生产运行工况的材料,及时更换局部严重腐蚀管道是很有必要的。

3.2 缓蚀剂加注

气田从2007 年至2014 年共有YK1,YK 和YK5H 等6 口井集输管线投加缓蚀剂,加注缓蚀剂型号为CT/TP2-19,加注质量浓度100 mg/L,缓蚀剂对集输管线有一定保护作用,缓蚀剂加注均在管线出现腐蚀后才加注,内壁形貌一定程度上影响了缓蚀剂效果,缓蚀剂无充分雾化加注,顶部仍存在腐蚀,不能充分发挥优势。

4 腐蚀检测技术优选

针对不同腐蚀环境,管道腐蚀监测技术不同,目前管道内腐蚀检测主要方法有:低频长距超声波检测(导波检测)、高频导波检测技术、C-SCAN管体腐蚀检测技术、超声波壁厚检测、管体腐蚀漏磁检测及远场涡流检测技术。

4.1 腐蚀监测

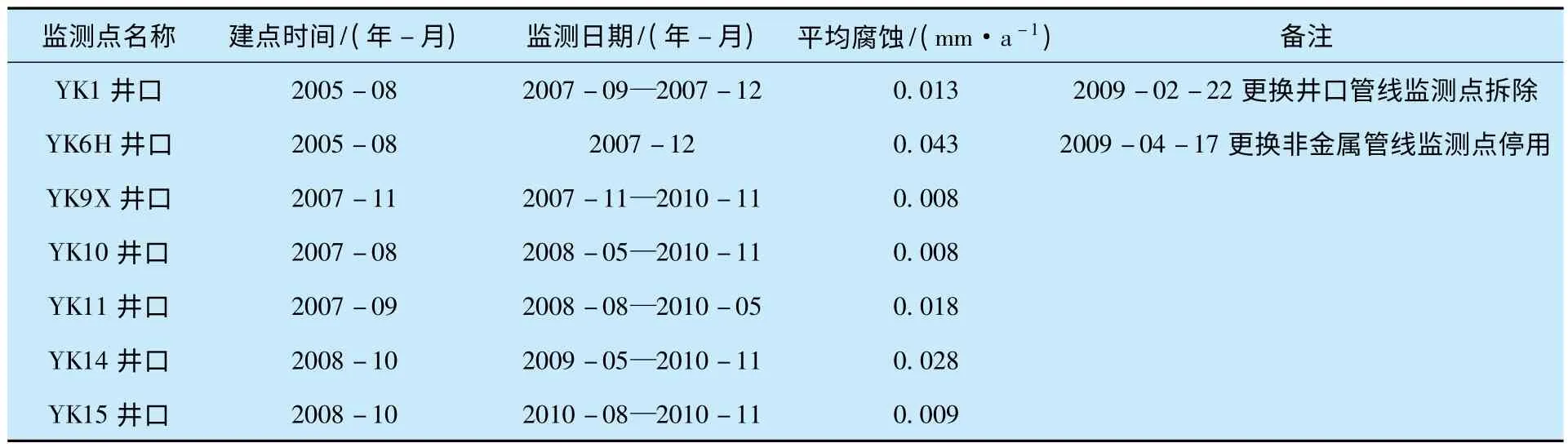

目前雅克拉气田有7 口井的集输管线建立了腐蚀监测点,在用的有5 口井,监测方式为失重法挂片监测(见表1)。挂片腐蚀监测可定量表征介质对管线的平均腐蚀速率,对于点(孔)蚀监测较困难。从挂片监测腐蚀速率可知,单井管线平均腐蚀速率较低,而气田集输管线目前全部是局部腐蚀,腐蚀加剧导致穿孔。现有挂片腐蚀监测手段对于反映较严重的局部腐蚀存在一定的局限性,有必要优选精度高的能有效反映腐蚀状况的检测方法,对关键部位重点管线开展实时在线的内腐蚀检测,评估在用管线腐蚀状况,为安全生产提供技术支撑。

表1 雅克拉气田单井集输管线腐蚀监测点分布Table 1 Corrosion control point distribution of single well’s gathering line

4.2 超声波测厚

超声波测厚仪是根据超声波脉冲反射原理来进行厚度测量的,作为一种单点的测厚仪器,其测量显示值受管线表面粗糙度、弯头曲率半径大小、探头接触面有磨损状况、管道应力的影响、耦合剂的影响等方面条件制约,造成声强透射率低、从而导致测量误差,当管道存在小的局部腐蚀坑,那么单靠超声波测厚这种离散测点很难准确捕捉到缺陷的位置,更无法反映极端条件下腐蚀状况。

4.3 内腐蚀检测技术

根据目前单井集输管线内腐蚀现状和集输管线敷设现状,高频导波、外壁漏磁、远场涡流检测方法不能满足现场检测要求;单井集输管道内腐蚀是流体冲刷和局部CO2腐蚀的叠加,选择采用不停输、不开挖的检测手段对管道内腐蚀进行在线检测符合生产运行条件,通过对管体腐蚀程度检测,揭示腐蚀形式,找出管道存在缺陷,测出剩余壁厚;通过对弯头实现全截面腐蚀状况扫描检测,反映出腐蚀形貌,为腐蚀治理提供准确判断依据。

对于埋地直管段,可采取低频导波方法来进行缺陷检测;对于弯头可采用C 扫描进行缺陷检测;对于导波检测盲区可用C 扫描补充,在定位出缺陷位置后再用超声波进行精确测厚。下面对低频长距超声波、C-SCAN 管体腐蚀及超声波壁厚3 种检测技术作简要介绍。

4.3.1 低频长距超声波检测(导波检测)

该技术设备同一个位置发射和接收低频超声波,对被检测到金属损失范围和环向方位判断,适用于管体的内外金属腐蚀与冲蚀等缺陷的检测,在美国等国家均广泛应用,检测效果良好,目前国内油气田管道也开始应用。该仪器典型情况下埋地管道检测范围约为正负30 m,能够检测出管道截面9%腐蚀缺陷,精确定位。

4.3.2 C-SCAN 管体腐蚀检测技术

该技术是一套集检测跟踪、数据记录、缺陷成像显示于一体的数字式高级声定位C 扫描超声检测系统[5],扫查成像进程与检测跟踪记录同步完成,并自动记录缺陷,确保检区域扫查覆盖率达到100%,主要用于弯头、三通和直管等的管体检测,同时能反映检测管线的壁厚缺陷。

4.3.3 超声波壁厚检测

该仪器设备是使超声波以一恒定速度在材料中传播的时间来确定被测材料的厚度,是一种单点的测厚仪器,在其他管体腐蚀检测设备完成了对管体腐蚀缺陷位置的确定后,采用该仪器对扫描出的管道缺陷部位进行精确的剩余壁厚检测,可为腐蚀状况评价与剩余强度和寿命预测提供基本参数。

4.4 内腐蚀检测方案

根据工况条件管线选择低频导波和C 扫描两种组合检测管线缺陷定位,最后超声波精确测剩余壁厚,为治理对策提供准确的判断依据。该次内腐蚀检测主要对气田的14 口生产井站外阀池至进站阀组的管道进行腐蚀状况检测,同时也对服役时间长、生产产量高、腐蚀相对多发的YK1 井和YK5H 井2 口井井口的出站100 m 埋地管线,进站站外200 m 埋地管线进行了检测。

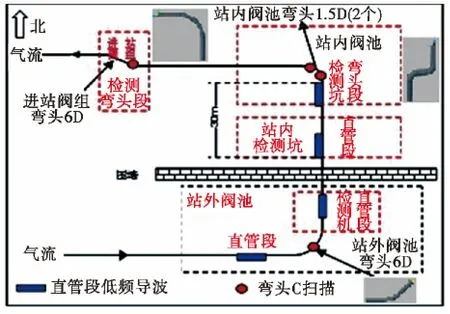

4.4.1 站外阀池至进站阀组管道

站外阀池至进站阀组管道有DN100 和DN150 两种规格,弯头为1.5D 和6D,站外阀池至进站阀组之间管线距离长约120 m,根据低频导波在埋地管道检测范围约为正负30 m,就能精确定位检测出管道截面9%的腐蚀缺陷的特点,开挖检测操作探坑3 个,其中站内直管段开挖检测操作探坑1 个,站内阀池开挖检测操作探坑1 个,站外阀池开挖检测操作探坑1 个;每条管道开展6 处检测,其中进站阀组弯头1 处、站内阀池1.5D 弯头段2 处,站内直管段1 处、站外阀池6D弯头1 处,站外阀池直管段1 处(见图2)。采用低频导波对直管段进行缺陷定位,采用C 扫描对弯头进行缺陷定位,采用超声波检测测出缺陷部位壁厚。

图2 管道检测点分布及弯头结构形式示意Fig.2 Pipeline control point distribution and composition of bend

4.4.2 YK1 和YK5H 单井集输管线

YK1 井DN100 管 线 约300 m,YK5H 井DN150 管线约300 m,开挖检测操作探坑16 个,其中井口出站100 m 埋地管线开挖检测操作探坑4 个,进站站外200 m 埋地管线开挖检测操作探坑位7 个,两操作坑的间距为30 m(见图3),采用低频导波对直管段进行缺陷定位,对有缺陷部位采用超声波精确检测最小剩余壁厚。

图3 两单井集输管道检测点分布示意Fig.3 Control point distribution of single well’s gathering line

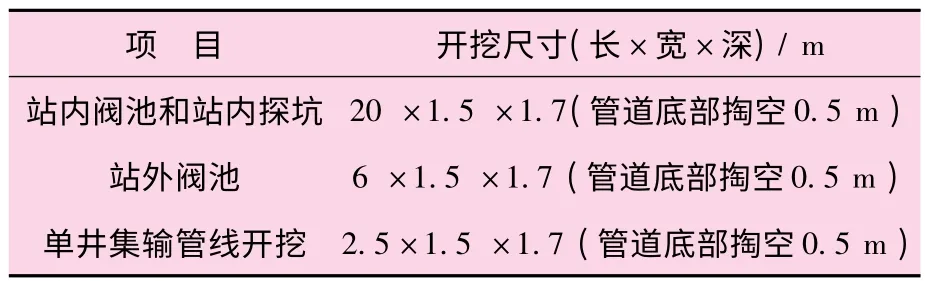

检测操作:(1)低频导波利用操作坑内露管装夹探头,对探坑两侧未开挖的管道进行腐蚀缺陷检测;(2)对低频导波前后有1 m 的盲区管道,采用C 扫描进行检测;(3)C 扫描对操作坑内露弯头进行检测,(4)对缺陷定位后管道用超声波进行剩余测厚检测。为满足检测要求,操作坑内的管线保温层需要去掉,并在探头装夹部位打磨出金属光泽,开挖尺寸见表2。

表2 开挖检测操作探坑要求Table 2 Requst of bore pit

5 结束语

雅克拉气田单井管道腐蚀主要影响因素为Cl-,CO2、焊缝、流体冲刷等;造成气田单井管道腐蚀减薄的主要原因为CO2电化学腐蚀及冲刷腐蚀。为全面掌握现场腐蚀状况,结合管道生产工况及腐蚀检测技术特点,进行现场检测技术比选,提出现场检测要求,为后期腐蚀治理提供了技术支撑。

[1]张江江,张志宏,羊东明,等.油气田地面集输碳钢管线内腐蚀检测技术应用[J].材料导报,2012,26(S2):118-122.

[2]唐世春,张志宏,张江江.塔河油田点蚀测试及评价技术应用[J].科技导报,2013,31(32):5-9.

[3]张志宏,张江江,刘冀宁,等.塔河油田腐蚀监测工艺评价及优化[C]//油气管道腐蚀检测与防护预警——全国油气田管道腐蚀检测、防护预警技术科技创新技术交流会.昆明:山东石油学会腐蚀与防护专业委员会,北京国科联油石油化工科技中心,2012:53-60.

[4]叶帆.凝析气田集输管道腐蚀原因分析[J].天然气与石油,2010,28(1):10-16.

[5]张江江,黄鹏,高淑红,等.超声C 扫描检测技术在塔河油田管道检测中的应用与评价[J].化工自动化及仪表,2013,40(11):1356-1360.