车轮钢加工与失效分析

2014-11-28刘宏亮姜育男姜茂发

刘宏亮,郑 中,赵 迪,姜育男,姜茂发

(1.本钢集团有限公司,辽宁,本溪 117000;2.东北大学 材料与冶金学院,沈阳 110819)

公路运输是现代交通运输系统的重要组成部分,起着运输干线作用.第二次世界大战结束后,公路运输发展迅速,欧洲许多国家和美国、日本等国已建成比较发达的公路网,汽车工业又提供了雄厚的物质基础,促使公路运输在运输业中跃至主导地位.发达国家公路运输完成的客货周转量占各种运输方式总周转量的90%左右.然而,到2012年底,我国国家级干线公路通车里程仅17.3万公里,其中普通国道10.5万公里,高速公路6.8万公里.这显然无法满足经济高速发展对运输能力的需求,交通部近日正式公布了《国家公路网规划(2013年 -2030年)》,根据规划到2030年,我国公路网总规模将达到40万公里,增长一倍有余.

车轮是汽车行驶的主要安全部件,也是影响整车性能的重要因素.随着汽车行业的迅猛发展,对车轮承受强度、疲劳应力、冲压载荷以及高温蠕变等指标提出了更高的要求[1,2].本钢利用“人参铁”资源,并依托先进的装备技术陆续开发出BG330CL~BG590CL系列受市场认可的车轮钢,厚度规格涵盖2.5~16 mm范围,BG600CL钢也已通过测试.然而,车轮在使用过程中经常出现因疲劳而导致的早期失效形式.为此,本文针对车轮钢组织、车轮加工过程、以及使用过程受力情况等进行系统分析,研究车轮失效原因并提出改进意见.

1 车轮钢性能和组织

本钢BG330CL~BG590CL系列车轮钢依据规格和强度级别的不同,分别对合金成分、轧制工艺和冷却方式进行调整,综合运用固溶强化、组织强化、析出强化和细晶强化方式进行生产和研发.因此,不同级别车轮钢之间存在较大的组织差异.

1.1 车轮钢力学性能

本钢在生产车轮钢时均需要对铁水进行预处理,以控制S含量[3],转炉冶炼后采用LF(VD)进行精炼处理,并在连铸过程中进行变质处理[4];依据规格和型号差异采用2 300 mm热连轧机组进行控轧控冷工艺生产.本钢近期生产的典型车轮钢规格和性能如表1所示.

1.2 车轮钢组织

本钢生产研发的车轮钢分为两类,其中一类是BG系列,采用低成本设计方案,主要强化元素为C和Mn,采用微合金元素较少,主要通过冷却工艺进行组织细化,因此,金相组织以铁素体+贝氏体+珠光体为主,价格相对较低,制备成车轮以后使用寿命一般大于3个月;而另外研制开发了SW系列,主要采用Nb和Ti等微合金进行设计,并采用TMCP工艺进行生产,获得金相组织为铁素体+贝氏体,无珠光体组织,因此成型性和使用性能更好,但价格相对较高.根据市场信息显示,BG系列销量远远高于SW系列,而出现质量问题也几乎全部集中在BG系列上.

不同级别和规格的车轮钢组织均存在较大差异.如图1所示,为了保证良好的塑性,BG380CL和BG590CL两种车轮钢生产均采用复相组织,通过合理控制冷却工艺获得铁素体和贝氏体为主的组织,局部有少量珠光体.BG380CL铁素体体积分数为 83%,平均晶粒尺寸为 22.6 μm,而BG590CL铁素体含量为76%,平均晶粒尺寸为17.2 μm.BG590CL贝氏体含量较多,且晶粒尺寸细小,可同时保证良好塑性和较高的强度[5].

2 车轮加工工艺分析

目前,车轮轮辐主要有两种生产工艺:一种是冲压成型,另一种为旋压成型.旋压加工正在逐步取代冲压成为高级别车轮轮辐生产的主要工艺.

2.1 冲压工艺分析

冲压工艺是借助专用冲压设备的动力,使车轮钢在模具里直接受到应力进行变形,经数次冲压获得轮辐形状、尺寸和性能的生产技术.采用冲压工艺生产轮辐效率较高,但冲压引起的材料应力、以及应力梯度相对较大,仅适用于薄规格车轮的生产.

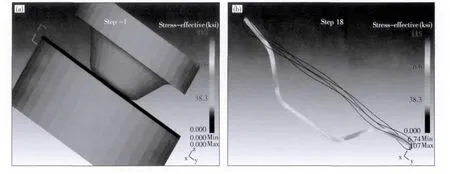

本研究采用有限元分析软件DEFORM对轮辐冲压成型工艺应力分布进行分析,采用AUTO CAD制图后,导入DEFORM软件分析冲压过程应力分布,结果如图2所示.结果表明,冲压工艺制备车轮轮辐将导致螺栓分布圆平面与通风孔过渡带位置应力集中明显,残留较大的应力梯度.

2.2 旋压工艺分析

目前,高端车轮尤其是规格比较厚的轮辐加工主要采用旋压工艺技术.通过不同型面旋轮施加压力,让车轮钢变形成轮辐形状,加工的车轮强度高、质量好、且节省材料,属于特种成形方法.如旋压过程可将14 mm车轮钢制备成模具形状,并最终旋压至12 mm厚,旋压过程中轮辐肋板位置受到较大应变,存在明显的加工硬化效应,因此,通风孔肋板厚度减少2 mm并不会降低最终承载能力.

图1 典型车轮钢组织Fig.1 Micorstructure for the typical wheel steel

图2 冲压工艺与应力分布Fig.2 Stamping process and stress of spoke

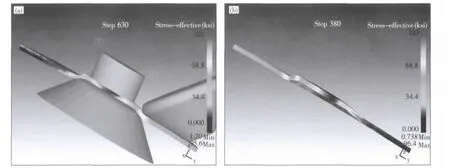

但是,这种加工方式在螺栓固定面同样没有施加应力,因此,在螺栓分布圆与通风孔过渡带之间依然存在应力梯度,如图3所示.但因旋压技术采用均匀变形工艺,与冲压相比残余应力相对较少,螺栓分布圆与通风孔肋板之间的应力梯度也相对减少.

无论采用何种加工方式,最终螺栓分布圆与通风孔之间的应力梯度均取决于加工工艺参数、原始钢板强度、以及组织应变能力等.

3 车轮受力与失效分析

3.1 轮辐受力分析

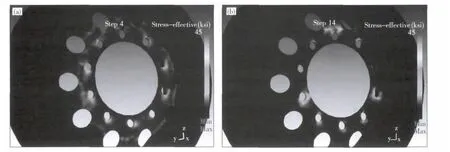

本研究采用 AUTO CAD制图,并导入DEFORM软件对轮辐静态承载情况进行分析,不同载荷条件下的计算结果如图4所示.

分析发现,不同载荷条件下轮辐受力存在明显差异.当轮辐承重较小时,轮辐应力均匀分布于螺栓孔周围,及通风孔肋板之间,如图4(a)所示.因此,应力梯度主要在通风孔之间肋板位置,正因如此,采用薄规格车轮钢开发新轮辐时,某些厂商会在通风孔肋板之间增加“拱形”形变硬化处理,在减重20%情况下,强度却提高12%,有效减少通风孔炸裂概率.本分析结果与其他学者研究结果一致,即轮辐应力集中位置主要分布在通风孔之间,以及螺栓孔位置[6,7].

然而,当承重较大时轮辐受力增加至屈服强度极限,轮辐受力集中位置则发生变化,在螺栓分布圆外侧与通风孔过渡带位置应力集中明显,而通风孔之间应力反而减小,如图4(b)所示.分析认为,因车轮存在偏距,静止条件下轮辐上部分螺栓孔受向内的切应力作用,而中下部螺栓孔受向外切应力作用,当轮辐受力超过屈服极限时,将在螺栓分布圆外侧发生塑性变形,如图5(b)所示.而在车轮实际服役过程中,该部位承受交变载荷作用将迅速萌生疲劳裂纹,直至扩展失效.

图3 旋压工艺与应力分布Fig.3 Spinning process and stress of spoke

图4 轮辐受力Fig.4 Stress on spokes

3.2 轮辐失效形式

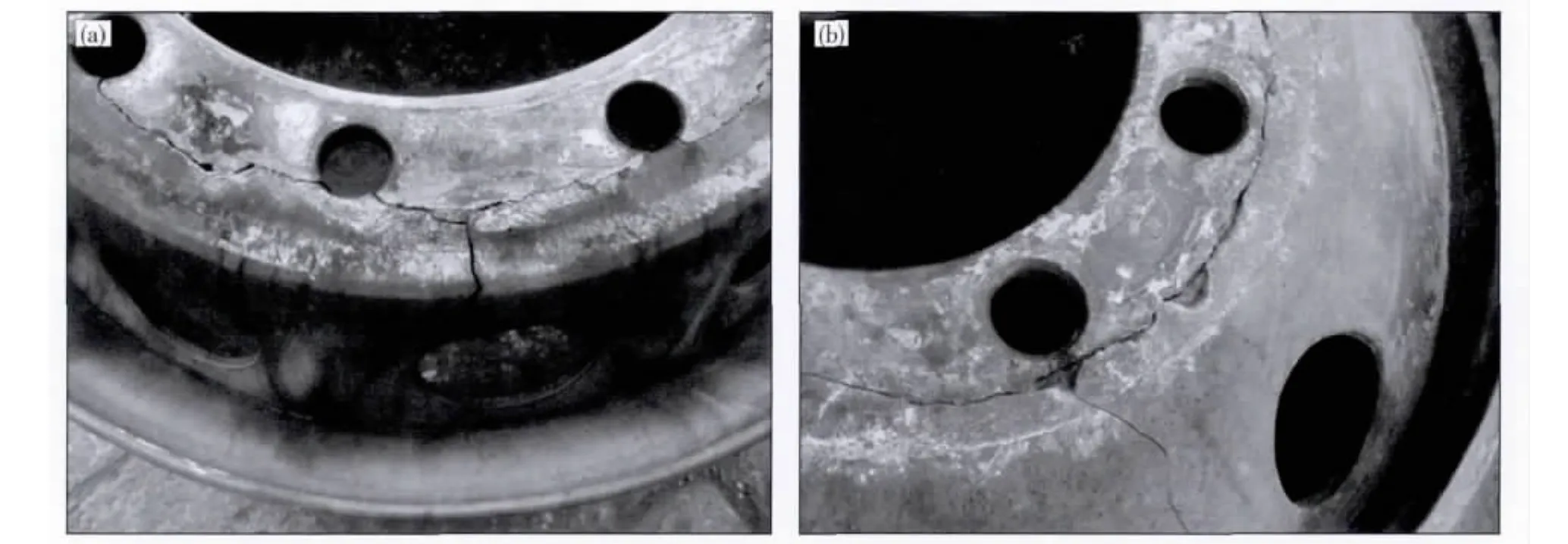

本研究对投放市场的BG380CL钢失效情况进行分析统计,对比发现轮辐失效形式可分为两种类型:一种是在螺栓孔位置萌生裂纹并扩展连接,直至最终断裂,如图6(a)所示;另一种与螺栓孔无关,而是在肋板与螺栓孔分布圆平面之间过渡位置发生断裂,如图6(b)所示.

3.3 轮辐失效分析

调研发现,车轮实际失效形式与本研究结果相吻合,即一种是由于车轮疲劳性能较低引起的失效,疲劳裂纹在螺栓孔部位萌生扩展;另一种是由于轮辐屈服强度较低(超载),在螺栓分布圆外侧萌生裂纹并扩展引起的失效.分析认为实际服役情况下车轮失效主要与以下4方面因素有关.

3.3.1 加工和装配精度的影响

疲劳失效是一个裂纹萌生以及扩展的过程,如何抑制裂纹萌生是提高车轮疲劳性能的最主要途径.前文分析发现,正常承载条件下,螺栓孔应力集中明显,是萌生疲劳裂纹的敏感位置.而根据第一种车轮失效形式分析判断,疲劳裂纹的萌生和扩展均与螺栓孔有密切关系,螺栓孔加工精度以及装配工艺对该失效形式影响比较明显.其他学者研究也同样表明,螺栓孔发生磨损破损等情况将严重缩短裂纹萌生时间而导致轮辐提前失效.

图5 轮辐形状Fig.5 Spoke shape

图6 轮辐疲劳断裂形貌Fig.6 Spoke fatigue fracture

3.3.2 加工工艺对轮辐使用寿命的影响

分析发现,无论冲压还是旋压工艺,在制备轮辐过程中均产生一定的残余应力,并在某些部位存在一定的应力梯度,这种应力梯度的存在是轮辐使用过程中的潜在威胁,极易成为疲劳裂纹萌生位置和扩展通道.如图2所示,加工的轮辐在螺栓分布圆附近存在较大应力梯度,这与第二种疲劳失效轮辐断裂位置一致.因此,应力梯度与加工工艺以及母材组织密切相关,不同组织具有差异较大的应力-应变特性,即采用相同工艺加工不同组织将产生不同的残余应力和应力梯度.所以,加工工艺应该与车轮钢组织相匹配,才能有效控制残余应力的分布,获得具有优异性能的轮辐.当车轮钢组织和性能发生变化时,如图1所示,冲压或旋压工艺也应当进行适当调整.

3.3.3 车辆承载的影响[8]

分析发现,当车轮钢屈服强度较低(超载)时,在正应力和切应力共同作用下螺栓分布圆外侧将发生低周疲劳,导致轮辐“炸裂”.所以,应严禁低材高用现象.

3.3.4 车轮钢组织的影响

本研究发现,本钢在生产车轮钢时,因生产控制问题,BG590CL组织中珠光体存在明显带状,如图1(b)所示,这对车轮疲劳性能非常不利,企业应该在这方面多加研究,避免出现珠光体带状形貌.在生产高级别车轮钢时,尽量减少珠光体的产生,并且严格控制珠光体形貌,以减少其对疲劳性能的影响.

此外,控制铸坯偏析,限制夹杂物含量、尺寸、分布特性以及改善微观组织分布等也均对提高车轮使用寿命有利.

4 结论

(1)不同级别车轮钢组织存在较大区别,本钢BG380CL至BG600CL系列车轮钢综合采用不同的合金体系进行固溶强化、组织强化、析出强化以及细晶强化进行研制生产.不同级别和规格车轮钢因组织差异而具有不同的应变强化规律.

(2)轮辐采用冲压工艺和旋压工艺生产在螺栓孔分布圆和通风孔过渡带之间均存在一定的应力梯度,但与冲压工艺相比,旋压工艺引起的应力梯度相对较小,这种应力梯度取决于冲压(旋压)工艺参数、原始钢板强度以及组织应变能力等.

(3)正常使用情况下,轮辐疲劳裂纹萌生位置应在螺栓孔周围以及通风孔之间.因车轮存在偏距,螺栓孔同时承载正压力和切应力,成为疲劳裂纹萌生和扩展的敏感位置.但在超载情况下,轮辐应力集中于螺栓分布圆外侧,在切应力作用下易发生低周疲劳,并引起轮辐“炸裂”现象.

(4)为了提高轮辐使用寿命应从以下几方面加以改进:制定与车轮钢组织相适应的轮辐加工工艺,提高加工和装配精度,严禁低材高用现象,控制铸坯偏析,限制夹杂物含量、尺寸以及分布特性,改善微观组织分布,避免带状组织的出现等.

致谢:感谢本钢高强钢项目部以及本钢技术中心苏踪涛、海超和左海霞师傅对本论文提出的修改建议,感谢东北大学李小武教授提出的车轮钢生产改进意见.

[1]王宁,李毅,杜林秀,等.高强度汽车车轮钢的研制及结构减重分析[J].轧钢,2006,23(5):1-4.

(Wang Ning,Li Yi,Du Linxiu,et al.Development of high strength steel for automotive wheels and wheels structure analysis[J].Steel rolling,2006,23(5):1 -4.)

[2]Srinivas M,Malakondaiah G,Armstrong R W,et al.Ductile fracture toughness of polycrystalline armco iron of varying grain size[J].Acta Metall Mater,1991,39(5):807 -816.

[3]马海涛,吴迪,张永富.稀土添加工艺及其在重载汽车车轮钢中的作用[J].中国稀土学报,2008,26(2):200-204.

(Ma Haitao,Wu Di, Zhang Yongfu. Rare earth adding technology and its behavior in steel for heavy-duty truck wheel[J].Journal of the Chinese Rare Earth Society,2008,26(2):200 -204.)

[4]马跃,潘涛,江波,等.S含量对高速车轮钢断裂韧性影响的研究[J].金属学报,2011,47(8):978-983.

(Ma Yue,Pan Tao,Jiang Bo,et al.Study of the effect of sulfur contents on fracture toughness of railway wheel steels for high Speed train[J].Acta Metallurgical Sinica,2011,47(8):978 -983.)

[5]李胜军,任学冲,高克玮,等.晶粒尺寸对车轮钢解理断裂韧性的影响[J].北京科技大学学报,2011,33(9):1105-1110.

(Li Shengjun,Ren Xuechong,Gao Kewei,et al.Effects of grain size on the cleavage fracture toughness of a wheel steel[J].Journal of University of Science and Technology Beijing,2011,33(9):1105 -1110.)

[6]王宁,杜林秀,吴迪,等.超级钢汽车车轮强度有限元分析[J].东北大学学报 (自然科学版),2006,7:019.

(Wang Ning,Du Linxiu,Wu Di,et al.FEM analysis of strength of automotive wheels made from ultra-fine grain steel[J].Journal of Northeastern University(Natural Science),2006,7:019.)

[7]王国峰.钢质车轮疲劳虚拟评价研究[D].燕山大学,2011.

(Wang Guofeng.Study on steel wheel’s fatigue virtual evaluation[D].Yanshan University,2011.)

[8]Li X W,Tian J F,Li S X,et al.Application of a fractal method to quantitatively describe some typical fracture surfaces[J].Materials transactions-JIM,2001,42(1):128-131.