往复压缩机曲轴强度分析

2014-11-27秦志坚屈宗长马晓红

王 琼,秦志坚,屈宗长,马晓红

(1.西安交通大学能源与动力工程学院压缩机研究所,陕西 西安 710049;2.吉林油田勘察设计院工艺室,吉林 松原138000)

1 引言

在石油、化工生产中,在利用管道输送气体时,常采用压缩机增压,以克服流动过程中的管道阻力,当输送压力较高时,高压大型往复系列就是首选。大型往复活塞压缩机曲轴受力情况复杂,4列以上时可能伴有扭转振动的附加应力;曲轴形状复杂,在承受载荷时,各断面突变处、油孔处均能造成应力集中。在交变的弯曲和扭转负荷下,这些应力集中处可能出现疲劳裂纹,甚而导致曲轴破坏,使得工业生产中断,造成严重的经济损失和安全事故。所以曲轴的应力计算和强度分析成为压缩机设计过程中至关重要的一道程序。

利用有限元分析软件对机器零部件进行强度分析是现代机械制造技术的一个重要手段。分析零部件在一定载荷作用下的应力、应变,可以预知零部件是否满足强度要求,从而保证其可靠性。本文以4M12-2.5/250超临界CO2往复压缩机为研究对象,通过建立轴系有限元分析模型,对曲轴的强度进行了详细分析,并结合材料力学,运用Ansys分析软件,分析校核了该轴系的力学强度,检测了轴系的安全可靠性,也为其它往复压缩机的曲轴强度分析提供参考。

2 轴系的有限元模型

2.1 几何模型

为了减少不必要的工作量,节省计算时间,在建立几何模型时,将一些对分析结果影响较小的因素做了适当的简化:

(1) 为保证网格质量,避免局部网格过密,忽略了轴颈处的圆角和凸台;

(2) 所有载荷均平行曲轴转动平面作用在曲轴上,并认为沿轴颈厚度方向均匀分布;

(3) 静力分析中,不考虑曲轴振动应力,加工制造和装配误差引起的轴系附加应力;

(4) 对于轴系中不是均质量分布的部件,如飞轮及电机转子,转化为均质量圆盘,但须保证转化前后的转动惯量和质量相等。

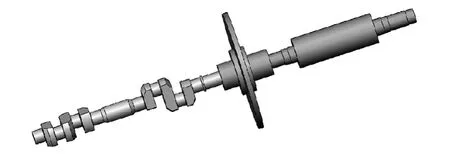

4M型压缩机的曲轴实体模型如图1所示,其中在曲轴及电机轴上分别有4处和2处用轴承约束。利用Solidworks三维设计软件建立轴系的三维实体模型,在转成IGES文件格式后导入到有限元通用计算软件Ansys中计算。

图14 M12-2.5/250型C O2往复压缩机的曲轴模型

2.2 网格划分

Ansys的单元库提供了100多种单元类型,在结构分析中,对实体的有限元网格划分提供了3种单元,为更好地符合实际曲轴模型,本文进行了混合分网。对于形状比较规则的曲柄销、主轴颈以及电机转子,用Solid95六面体单元进行映射和分网,而用Solid92单元对形状不规则的曲柄进行自由网格划分,两者在连接处形成金字塔过渡。这时网格划分的工作是由程序进行的,只需要对网格密度进行控制。图2为轴系主轴颈、曲柄和曲柄销处的网格;图3为刚性联轴器及飞轮处的网格;图4为电机部分的网格。

2.3 施加约束及载荷

根据压缩机曲轴的实际安装特点:4个曲拐轴和连杆连接并带动活塞做往复运动,4个主轴颈和轴承座固定于机体,端头由电机驱动。曲轴主要承受4个连杆载荷和电机扭矩。

图2 轴系主轴颈、曲柄和曲柄销处的网格

图3 刚性联轴器及飞轮处的网格

图4 电机部分的网格

在有限元静强度计算中,需要施加的载荷有轴承处的径向约束、轴系上所受的力载荷和曲轴转速。为使模型不发生刚体位移,直接给予电机转子一个全约束,使其不发生平移和转动,利用产生的反力矩来平衡模型上载荷。

对于施加的连杆力,先将连杆力沿轴向和径向分解,然后按照二次抛物线分布施加于曲柄销中心轴向中心线节点上,该方法有效地避免了在施加载荷时,其作用表面随着曲轴转动而变化的问题,降低了加载的繁琐性。考虑到轴系受交变载荷作用,曲轴每转过5°取一个工况点,作为一个载荷步,然后将分解后的径向和切向载荷按照72个载荷步施加到模型上。

3 Ansys计算及分析

3.1 材料参数

本文中,曲轴材料采用35号钢。弹性模量E=212000 MPa,泊松比μ=0.31,密度ρ=7.85 g/cm3,屈服强度σs(MPa) ≥315 (32)。

图5 曲轴轴颈处应力分布云图

3.2 应力分析

压缩机运行时,曲轴主要承受电机扭矩、气体力及惯性力作用。图5、图6所示为轴系部分应力分布云图。

通过观察可以发现应力主要集中在轴颈与曲柄连接处及曲柄与曲柄销连接处,其中前者是应力集中最严重的部位。

3.3 静强度校核

按第四强度理论对曲柄及曲柄销应力集中部位进行静强度。

式中n——安全系数

σs——屈服极限/Pa,查35钢的屈服极限为280 MPa

图6 曲柄销处应力分布云图

σ——等效应力/Pa

[n]——许用安全系数从图7所示轴系的左端开始,依次从第1列曲臂到第4列曲臂之间取12个节点作为曲轴强度校核的参考点。

图7 所选节点位置示意图

按照第四强度理论计算出的节点等效应力,几个最大等效应力点为⑦~⑫,其值在曲轴旋转一周即360°区间内的变化曲线如图8所示。计算得各节点的静强度安全系数见表1。

图8 曲轴旋转一周内所选节点的等效应力曲线

表1 所选节点静强度的安全系数

3.4 疲劳强度校核

在所选的12个节点中,通过对比,选取等效应力幅度变化较大的⑧、⑨、⑩、⑪号节点进行疲劳强度校核。曲轴上同时受弯矩和扭矩的作用,在对曲轴进行疲劳强度分析时需要计算曲轴受弯矩作用时的疲劳安全系数Sσ和受扭矩作用时的疲劳安全系数Sτ,求得曲轴的疲劳安全系数[8-9]。

式中S——疲劳安全系数

Sσ——仅受弯矩作用时的疲劳安全系数

Sτ——仅受扭矩作用时的疲劳安全系数

σ-1——弯曲疲劳极限,Pa

Kσ——弯曲时的有效应力集中系数

β——表面质量系数

εσ——弯曲的尺寸影响系数

σa——弯曲应力的应力幅,Pa

ψσ——材料拉伸的平均应力折算系数

σm——弯曲应力的平均应力,Pa

τ-1——扭转疲劳极限,Pa

Kτ——扭转时的有效应力集中系数

ετ——扭转的尺寸影响系数

τa——扭转应力的应力幅,Pa

ψτ——材料扭转的平均应力折算系数

τm——扭转应力的平均应力,Pa

图9为⑧、⑨、⑩、⑪节点的三向主应力,观察发现主应力σ2相对于主应力σ1、σ3几乎为0,这样满足式的条件,计算出⑧、⑨、⑩、⑪节点处的正应力和切应力如图10所示。

根据所示的节点正应力和切应力可求得σα、σm、τa、τm,其值见表 2。

机械设计手册中查询上述各个系数,求得4个节点处的疲劳强度安全系数见表3。

图9 ⑧、⑨、⑩、⑪节点的三向主应力

图10 ⑧、⑨、⑩、⑪节点的正应力和切应力

表2 所选节点的正应力幅值、平均正应力及切应力幅值、平均切应力

表3 所选节点处疲劳强度安全系数

4 结论

通过有限元分析计算得到的危险点处的应力变化曲线,以及在载荷变化周期内的最大应力幅值的分析,对4M12-2.5/250超临界CO2往复压缩机曲轴强度进行的计算,可得到以下结论:

(1) 网格的划分及单元的选择对分析结构影响较大,为建立实际的曲轴模型,采用本文选取的混合分网可以获得较好的应力计算结果。

(2) 通过曲轴部分应力分布云图得到,应力主要集中在轴颈和曲柄连接处,以及曲柄和曲柄销连接处,其中前者是应力集中最严重的部位。在曲轴设计时,对于应力集中的部位,可以通过增加凸台或者改变连接处的过渡圆角,改变局部尺寸来提高曲轴强度。

(3) 往复压缩机曲轴在设计时,其弯曲强度安全系数和疲劳强度安全系数通常应为3~3.5[8],表1及表3列出的安全系数中,除⑩节点静强度安全系数略低于3外,所选节点处都满足疲劳强度规定要求。考虑到在建立有限元模型时,由于忽略了曲柄销及曲轴颈处的圆角和凸缘而引起应力略高于实际值,所以仍认为在设计工况下,该曲轴满足许用要求。

[1] 许增金.大型往复式压缩机轴系动力学特性研究[D].沈阳:沈阳工业大学,2010.

[2] 郁永章.容积式压缩机设计手册[M].北京:机械工业出版社,2000:26-27.

[3] 张朝晙.ANSYS结构分析及实例解析[M].北京:机械工业出版社,2005:41-45.

[4] 迟志伟.曲轴系静动强度及扭振仿真分析[D].大连:大连理工大学,2008.

[5] 张海峰.大型压缩机曲轴特性研究[D].南京:南京理工大学,2005.

[6] Parsricha MS,Carnegie W.Diesel Crankshaft Failure in Marine Industry-a Variable Inertia Effect[J].Journal of Sound and Vibration,1981,78(3):347-354.

[7] Okamura H,Shinno A.Simple Modeling and Analysis for Crankshaft Three-dimensional Vibrations,Part 1:Background and Application to Free Vibrations[J].ASME Journal of Vibration and Acoustics,1995,117(1):70-79.

[8] 徐灏.第2版机械设计手册[M].北京:机械工业出版社,1988:253-256.

[9] 张秀兰,邢万坤.活塞压缩机曲轴强度的计算[J].压缩机技术,2009,214(2):44-47.

[10]Yu BY,Feng QK,Yu XL.Dynamic Simulation and Stress Analysis for Reciprocating Compressor Crankshaft[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2013,227(4):845-851.