铣削加工表面几何特征的仿真研究*

2014-11-26董永亨

□ 郑 勐 □ 董永亨

1.西安理工大学 工程训练中心 西安 710048

2.西安理工大学 高等技术学院 西安 710082

机械零件的加工质量包括两个方面:加工精度和表面质量。作为零件表面质量的一个重要因素,即表面粗糙度不但对机械系统的摩擦磨损、接触刚度、疲劳强度、配合性质和传动精度等机械性能影响很大,而且直接影响机器的使用性能及寿命[1]。众所周知,被加工表面几何形貌最能直接反映表面粗糙度[6],如果能够开发出表面形貌仿真系统,将对预测被加工表面粗糙度和提高零件的加工质量具有重要指导意义。

铣削加工作为零件表面获得的主要方法之一,近年来针对铣削表面几何形貌仿真的研究比较多[2-6],然而,这些研究大多是针对某一种铣削方法获得表面几何形貌的研究。笔者从开发通用的铣削加工表面形貌仿真系统出发,研究不同铣削方法下通用的表面形貌仿真建模方法,开发出相应的仿真系统,并通过仿真和实验对比 ,验证了所建立的仿真模型和系统的可靠性和有效性。

1 铣削过程中刀具的运动轨迹方程

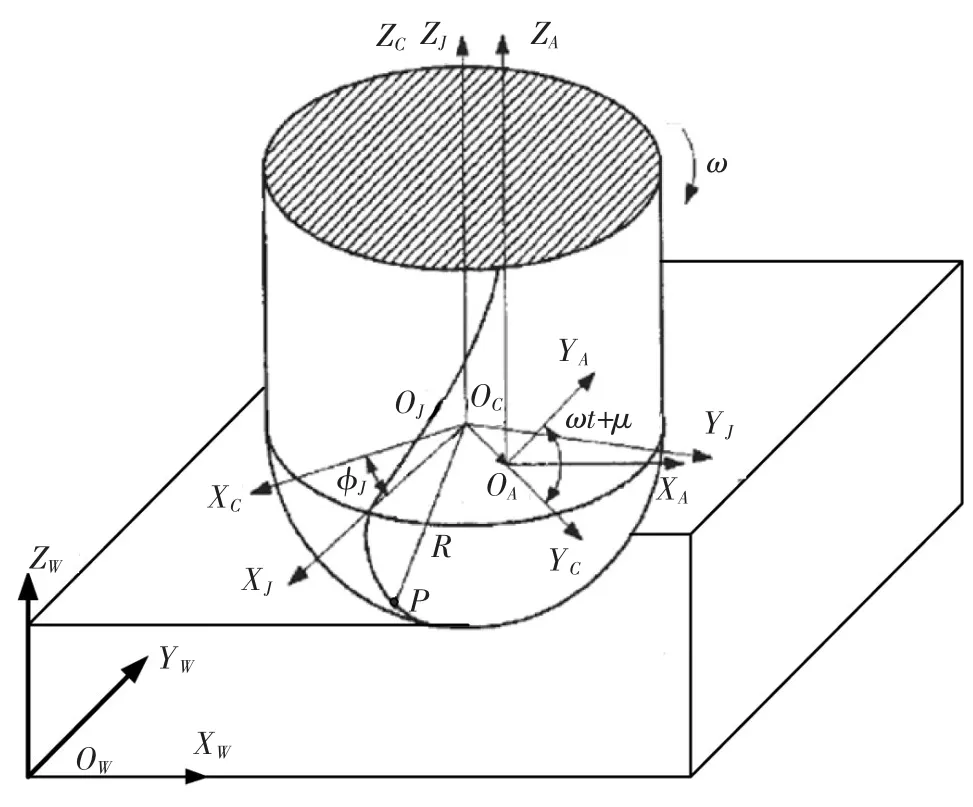

为了推导出铣削过程中刀具切削刃上任意切削点相对于工件的运动轨迹方程,建立如图1所示的直角坐标系,其中OW-XWYWZW是固定在工件上的参考坐标系,称为工作空间整体坐标系,简称 {W};OA-XAYAZA的坐标轴OAZA与机床主轴的回转轴线一致,并随机床主轴一起相对于工件运动,称为主轴随动坐标系,简称{A};坐标系OC-XCYCZC坐标系固定在刀具上,其坐标轴 OCZC与刀具中心轴线一致并绕机床主轴OAZA以ω的角速度旋转,称为刀具局部坐标系,简称{C};坐标系Oj-XjYjZj的坐标轴OjZj与刀具局部坐标系{C}的坐标轴OCZC一致,均与刀具中心轴线重合,称为刀齿局部坐标系,简称{j}。 假设坐标系{j}相对于坐标系{C}的变换矩阵为 MCj,坐标系{C}相对于坐标系{A}的变换矩阵为MAC,坐标系{A}相对于坐标系{W}的变换矩阵为 MWA。

▲图1 切削刃运动轨迹的参考坐标系

根据坐标矩阵变换原理和矢量运算法则,刀具的第j齿局部坐标系{j}到工作空间整体坐标系{W}的总变换矩阵为:

假设铣刀第j齿上任意点P在刀齿局部坐标系{j}中的齐次坐标为(xpj,ypj,zpj,1)T,则点 P 在工作空间整体坐标系{W}中的齐次坐标为:

在铣削过程中,刀具第j齿上任意点相对于工作空间整体坐标系的运动轨迹方程可通过式(2)获得。

2 仿真算法

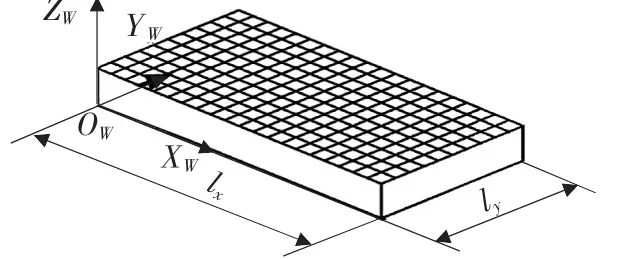

在仿真计算之前需要把工件、刀齿和加工时间进行离散化处理。首先将工件的加工表面划分为如图2所示的m×n个矩形网格,然后求解加工表面上的残留高度所对应每个网格点的Z向坐标值,最后用图形表达出来,便可得到整体的表面几何形貌。

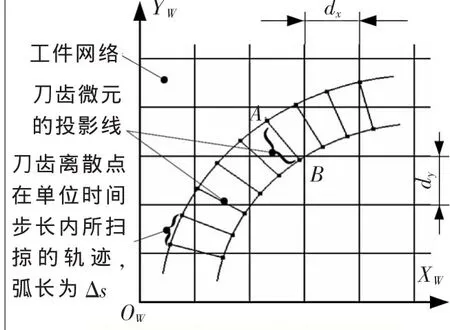

刀齿离散时微元的长度,是根据工件网格划分精度设置的。由图3可以看出,为了保证刀齿离散点能够遍历工件的所有网格点,刀齿微元的长度不宜大于工件网格的最小间距。如图3所示,需合理设置刀齿微元的投影线AB的长度,使其不超过工件网格间距dx和dy的最小值,即:

▲图2 工件表面网格的划分

▲图3 切削工件网格矩阵图

为了获得理想的表面形貌仿真结果,除了合理设置刀齿微元外,还需将加工过程也离散为多个时刻,并保证每个刀齿离散点在单位时间步长内最多扫过一个工件网格点。不管采用球头铣刀还是立铣刀进行铣削加工,刀齿离散点的运动轨迹都是摆线,仿真计算时,只要保证刀齿外缘离散点在单位时间步长内,扫掠过的弧长不大于工件网格的最小间距,就符合上述的要求,即:

式中:Δs为刀齿最外缘离散点在单位时间步长内扫掠过的弧长;dx和dy分别为工件离散网格在水平方向和垂直方向上的间距。

按照弧长计算公式,可得刀齿外缘的离散点在单位采样时间间隔的扫掠弧长:

式中:xwp(t)和 ywp(t)分别为刀齿离散点在工件坐标系{W}中运动轨迹表达式;Δt为单位采样时间间隔。

由式(4)、(5)可得 Δt为:

为了保证仿真算法更加可靠,可以给单位采样时间间隔Δt乘可靠系数Г,Г可取为0.8~0.95。

在建立了刀齿上任意点相对于工作空间整体坐标系运动轨迹方程并完成工件离散、刀齿离散和加工过程离散的基础上,计算出刀齿离散点每时刻在工作空间的轨迹坐标,然后再与被加工表面前一高度值相比较,如果刀齿切入工件内部,则该部分表面离散点的Z坐标值将被更新;反之,则保留前一高度值。最终残留在工件表面上的材料即为被加工表面的几何形貌。铣削加工表面形貌几何仿真步骤如下。

(1)初始化铣削数据。根据工件和刀具的几何参数和切削用量等的设置,建立工件网格模型,根据工件网格模型获得刀齿和加工过程的离散化模型。用矩阵H[i,j](i=1,2,...m;j=1,2,...,n)表示工件上表面各网格点对应的高度。在加工之前,初始化矩阵H的所有元素为坯料高度。

(2)加工区域判断。计算当前时刻选定刀齿上的离散点 P 在坐标系{W}中的坐标值(Xwp,ywp,zwp),据此判断刀齿离散点P是否进入工件切削区域:如果满足0≤xwp≤lx和0≤ywp≤ly的条件,则说明该点已进入工件切削区域;否则,进行下一个离散点的计算。

(3)刀齿离散点和矩阵元素的对应。根据(xwp,ywp)与工件高度矩阵H的下标(i,j)的对应关系,判断刀齿离散点P与工件网格点的对应关系。当刀齿离散点P的坐标(xwp,ywp)刚好落在工件网格点(i,j)上时,则说明该点刚好与矩阵元素 H(i,j)对应;否则,找到(xwp,ywp)最接近的工件网格点(i,j),用该网格点所在的矩阵元素 H(i,j)对应此点。

(4)切削判断。比较当前时刻选定的刀齿上离散点P在工件坐标系中的高度方向坐标值zwp和对应矩阵元素H(i,j)的储存值。如果zwp小,则说明刀具已经切入工件,这时用 zwp更新 H(i,j)的储存值;否则,不作任何处理。

(5)根据矩阵H中的寄存数据绘制表面三维形貌图。

3 仿真界面设计

▲图4 铣削加工表面形貌仿真系统的逻辑框图

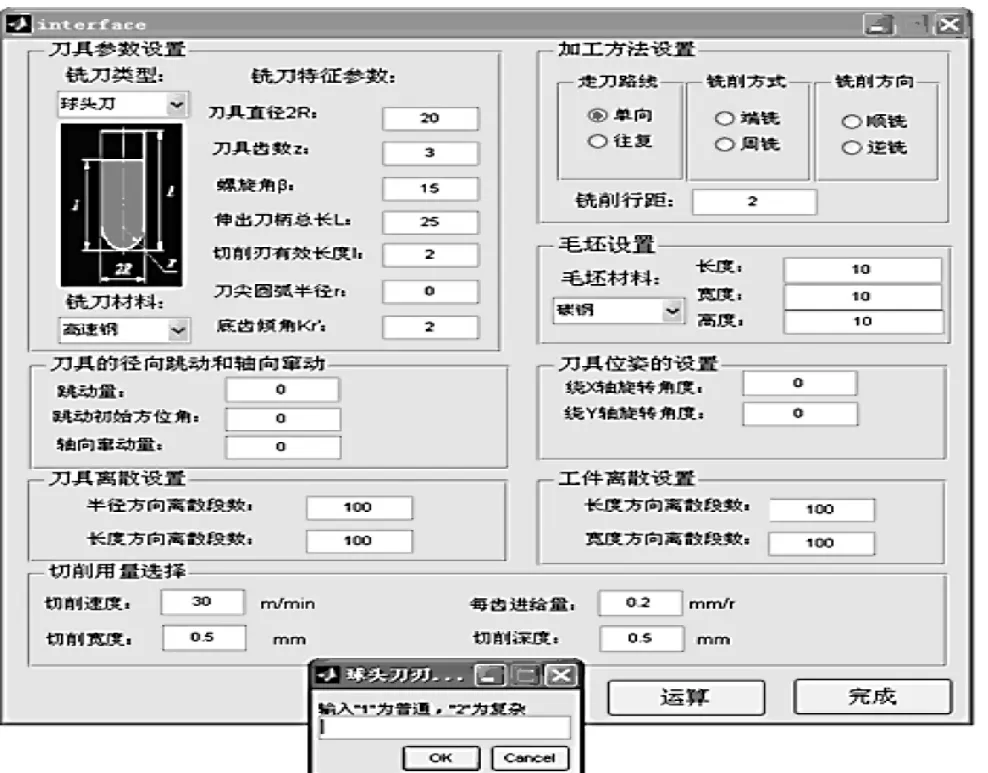

铣削加工表面形貌仿真系统的逻辑框图如图4所示。MATLAB的编程方式有文本方式和图形用户接口方式GUI两种主要的模式,前者编程快捷,后者操作直观[7],本文使用两种相结合的模式,开发了铣削加工表面形貌仿真系统,如图5所示。

4 仿真系统可靠性验证

以刃形较复杂的球头铣刀进行对比实验。利用2齿、平面刃球头铣刀(铣刀直径为φ10)对材料为LY12的工件、以0.5 mm的切削深度在KVC650F/1立式四轴加工中心上进行加工,采用双目光学显微镜观察加工表面微观形貌,使用粗糙度测量仪测量表面粗糙度。

采用表 1中的铣削条件 1和条件2,分别在单向进给、刀具垂直和刀具倾斜形成逆铣的情况下加工,图6(a)和图 7(a)所示为仿真获得的表面形貌图,图 6(b)和图7(b)所示为从显微镜中拍摄到的加工表面形貌图。图6(a)中的 1、2、3 部位和图 6(b)中的相应数字所指部位一致,图7(a)中和图7(b)中的箭头所指部位一致。

▲图5 铣削加工表面形貌仿真的GUI界面

▲图6 垂直铣削产生的表面形貌图形

▲图7 球头铣刀逆铣产生的表面形貌图

▲图8 顺、逆铣表面的粗糙度值随刀具倾斜角度的变化

表1 加工条件

采用相同的切削用量,仅改变刀具倾斜的角度形成顺、逆铣,当角度在 β=-30°~30°之间变化时,仿真和加工表面的粗糙度值Ra对比如图8所示。可以看出,仿真与实验结果非常接近,因此,此铣削加工表面形貌仿真系统是可靠的。

5 结束语

本文利用坐标矩阵的齐次变换原理和矢量运算法则,基于离散法,借助MATLAB软件强大的矩阵计算功能和便捷的GUI编程功能,开发了铣削加工表面形貌几何仿真系统,该软件具有宜人的操作界面和高效的运算速度,通过验证表明,该系统能够代替实验法,预测不同加工条件下铣削获得的表面形貌,为工程实践提供指导。

[1] 廉哲满,赵德金.车削加工表面形貌仿真算法[J].延边大学学报(自然科学版),2003,29(4):268-270.

[2] 徐安平,曲云霞,段国林,等.基于工件网格划分的周铣加工表面形貌仿真算法 [J].西安交通大学学报,2001(5):502-505.

[3] 卢嘉鹏,杨茂奎.数控精加工的表面形貌仿真[J].机床与液压,2009,37(6):15-18.

[4] 高彤,张卫红,邱克鹏,等.周铣加工表面形貌仿真新算法[J].西北工业大学学报,2004,22(2):221-224.

[5] Bilalis Nikolaos,Petousis Markos.Development of a Virtual Environment for Surface Topomorphy and Roughness Determination in Milling Operations [J].Journal of Computing and Information Science in Engineering,2008,8:1-7.

[6] 张广鹏,徐光月,周红杰,等.铣削表面微观几何形貌仿真方法研究[J].西安理工大学学报,2007,23(3):230-235.

[7] 施晓红,周佳.精通GUI图形界面编程[M].北京:北京大学出版社,2006.