铰接式自卸车车架力学建模及有限元强度分析*

2014-11-26□姜勇□战凯

□ 姜 勇 □ 战 凯

北京矿冶研究总院 北京 100160

铰接式自卸汽车 (Articulated Dump Truck,ADT)是驾驶室和车体之间具有铰接点和摆动环的自卸汽车[1-4]。它起源于20世纪60年代末的欧洲,是以适应恶劣天气及空间受限制的工作条件的一种界于传统刚性后卸式运输汽车和铲运机之间的铲土运输设备。而铰接式车架的功用是支承连接汽车的各零部件,并承受来自车内外的各种载荷[5]。铰接式车架作为铰接车辆的主要承载部件,其设计的优劣直接影响到整车的性能。因此,笔者以60 t交流电传动铰接式自卸车车架为研究对象,通过建立整车及车架的力学模型和有限元分析模型,分别对铰接式车架的力学特性和典型工况下的结构强度进行计算分析,验证铰接式车架设计的合理性,为铰接式自卸车车架的设计与改进提供理论参考和技术支持。

1 铰接式自卸车及车架的基本结构

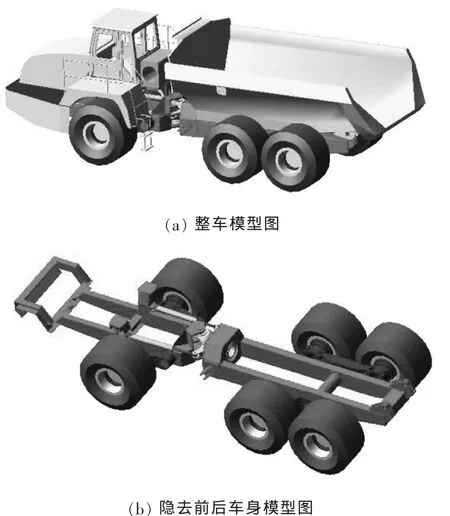

▲图1 60 t交流电传动铰接式自卸车及车架基本结构图

铰接式自卸车车架的结构型式为直梁式箱型断面结构,它采用前后车架铰接式转向,驱动装置为对称的两个双作用液压缸,车辆原地转向的折腰角度为±45°。前、后车架铰接相连,能实现360°回转。铰接式自卸车的前悬架采用独立式斜置纵摆臂式牵引结构,同时承担纵向力和侧向力,垂直方向的力由油气弹簧承担。中、后悬架采用独立式斜置纵摆臂平衡梁式结构,车架与车桥刚性连接,考虑到车辆速度较低,垂直方向的弹性变形完全由子午线轮胎承担。6个车轮全部采用独立悬挂系统及断开式车桥,保证车辆能够在复杂路面条件下得到较高的通过性能,每个驱动轮都与地面充分接触并减少驱动轮之间的相互影响,使每一个驱动轮都能发挥最大的驱动力和制动力。铰接式自卸车采用电动机能耗制动和机械制动两种制动方式。图1为60 t交流电传动铰接式自卸车及车架基本结构图。

2 铰接式自卸车车架力学建模分析

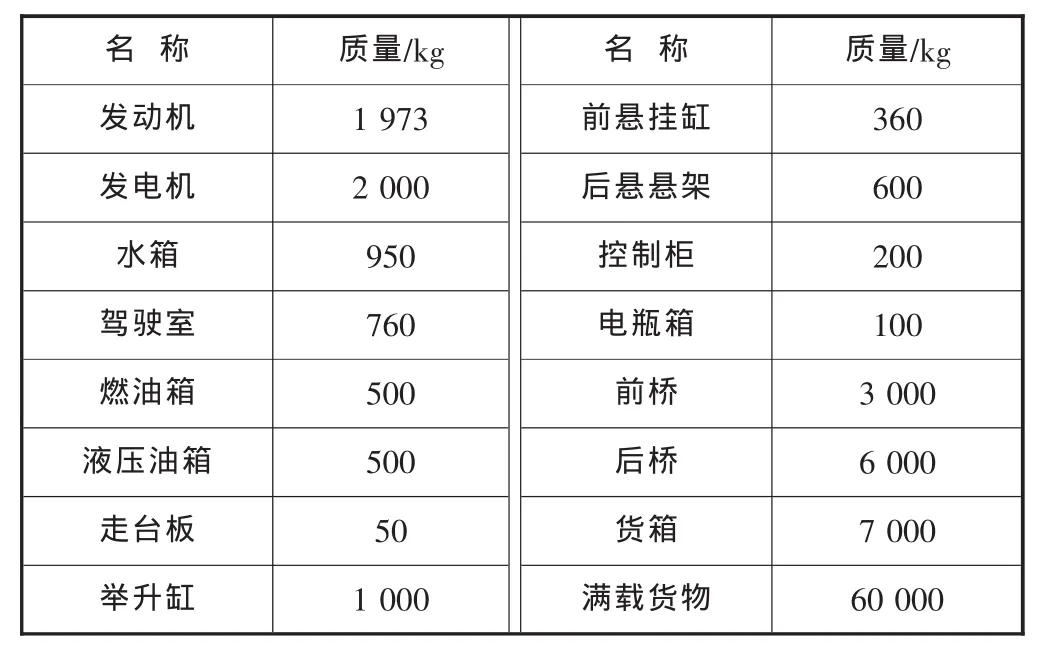

铰接式自卸车车架主要由前车架、后车架、铰接体3部分构成,前车架主要用以支撑发动机、变速箱、悬架、散热器、驾驶室等零部件;后车架主要用以支撑车厢及物料的重量;铰接体主要实现整车的转向以及降低车架的扭转应力。以60 t交流电传动铰接式自卸车为例,车架主要载荷参数见表1。

2.1 整车力学模型的建立及简化分析

整车的力学模型如图2所示,其力学模型可简化为前车架、后车架和铰接体3个组件(如图3所示),其它部分(如发动机装置、发电机、车厢物料等)以等效载荷的形式加载到相应的3个组件上。其中:G1为前车架质量;G1′为前车体质量 (不含车架);G2为后车架质量;G2′为货箱与物料的质量;G21、G22分别为货箱满载时质量在后车架上的分配值;R3为货箱通过液压举升油缸作用在后车架上的力;a为铰接车前进方向加速度;Fy1、Fy2分别为作用在前、后轮上的地面法向反作用力(即地面支撑力 N1、N2);Fx1、Fx2分别为作用在前、后轮上的地面切向反力 (地面驱动力);Ff1、Ff2分别为地面对轮胎的摩擦力(滚动摩擦力)。

表1 车架载荷

▲图2 整车力学模型图

▲图3 简化整车力学模型图

2.2 前车架力学简化模型分析

前车架力学简化模型如图4所示,其中R′y1、R′y2分别为前车架与铰接体连接处上下两个接触面上的等效集中力,实际情况中会出现R′y1、R′y2两个力大小不相等的情形,在计算过程中由于截面上的合力是一定的,铰接点没有间隙,两个接触面的状态也基本相同,所以假定

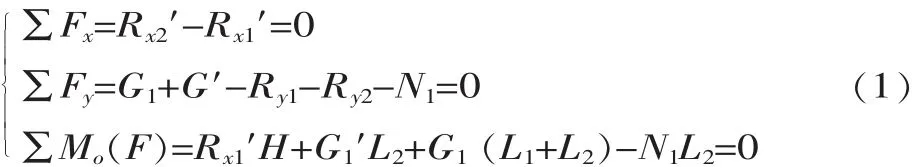

由理论力学可知,空间力系平衡的充分与必要条件是:力系的主矢FN和对任意点的主矩MO均等于零。以铰接点为坐标原点O,建立平衡方程:

2.3 后车架力学简化模型分析

后车架力学简化模型如图5所示,其中Ry1、Ry2分别为后车架与铰接体连接处上下两个接触面上的等效集中力,同理假定Fy1=Fy2,以铰接点为坐标原点O,建立平衡方程:

将表1中的相关数据分别代入式(1)和式(2)进行求解,可获得铰接式自卸车车架的受力情况。

3 铰接式自卸车车架有限元强度分析

▲图4 前车架力学模型图

▲图5 后车架力学模型图

▲图6 铰接式自卸车车架装配体的有限元模型

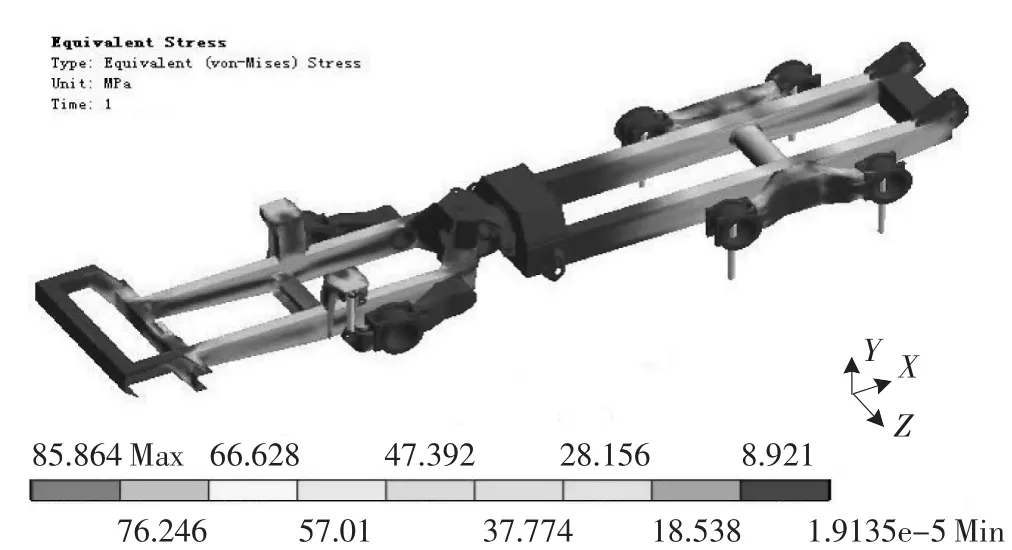

车架是整车的基体,承受着来自路面及装载的各种载荷,成为一个承受着复杂空间力系的框架结构,车架变形主要有弯曲和扭转两种形态。车架使用环境恶劣,主要受到静、动载荷的作用,静载荷的数值和方向保持不变。当自卸车在平坦的路面上工作时,车架受到来自路面的反作用力,产生对称的垂直动载荷,使车架出现弯曲变形;当在崎岖不平路面上工作时,前、后轮不同时在一个平面内,车架及车身发生歪斜,承受不对称的动载荷而使其出现扭曲变形;车辆在制动工况或加速行驶工况下,会使前面和后面受到的载荷重分配;车辆在转弯工况下,车架因惯性作用会受到侧向力作用等。以上典型工况下,动、静载荷的组合为车架载荷的计算标准[6]。 本文采用 MPC 多点约束方法[7-10],建立铰接式自卸车车架的有限元装配模型 (如图6所示),分别对铰接式自卸车满载弯曲、转弯、紧急制动、启动、初始举升等5种典型工况进行有限元强度分析。

3.1 满载弯曲工况分析

车辆在满载静止或在水平路面匀速行驶时,车架除受自身重力外,还要承受连接在其上的各总成的质量。在此工况中,约束车架的右前支承点在总体坐标系中的X、Y及Z自由度,左前支承点的X及Z自由度,右后支承点的Y及Z自由度,左后支承点的Z自由度(X、Y、Z 轴的方向,如图 7所示)。

经分析得出铰接式自卸车在满载静止或在水平路面匀速行驶时车架的应力分布云图,如图7所示,此工况下后车架纵梁上所受应力最大,处于抗扭管上方危险点处的最大应力为86 MPa。前车架两侧主纵梁的受力较均匀,应力值基本处在37~57 MPa之间,铰接体受力比较小且应力分布均匀,应力值基本处在23~48 MPa,整个车架大部分区域都处在低应力区域,车架设计整体安全。

▲图7 满载弯曲工况下车架应力云图

▲图8 转弯工况下车架应力云图

▲图9 紧急制动工况下车架应力云图

3.2 转弯工况分析

转弯工况下,将各总成中质量如油箱、发动机、货箱、驾驶室及矿石等的质量施加在车架上。在车辆转弯时,当离心力大于后车架纵梁上橡胶垫所能提供的最大摩擦力时,货箱上的限位装置将起作用,同时货箱与车架之间的铰座也起作用。通过力和力矩平衡方程,可算出支反力并施加于车架上。

经分析得出转弯工况下铰接车车架的应力分布云图,如图8所示,最大应力点位于前车架靠近尾部横梁的上方,最大应力值为184.55 MPa。转弯工况下后车架的应力值基本处于76~105 MPa之间,铰接体上的应力值基本处于65~97 MPa之间,前车架上的应力值基本处于65~123 MPa之间,车架设计整体安全。

3.3 紧急制动工况分析

紧急制动工况下考虑紧急刹车时全轮制动,因此对车架全部支承点进行约束,在车架上施加各总成质量,同时在全局坐标系中施加重力加速度和制动减速度。

▲图10 启动工况下车架应力云图

▲图11 初始举升工况下车架应力云图

经分析得出紧急制动工况下铰接式自卸车车架的应力分布云图,如图9所示,车架的最大应力点位于前车架前端的横梁处,最大应力值为107.81 MPa。紧急制动工况下前车架的应力基本处于52~89 MPa之间,后车架的应力基本处于48~82 MPa之间,后车架抗扭管附近的应力比较大,车架设计整体安全。

3.4 启动工况分析

启动工况下全约束车架的后支承座,释放车架前支承点X方向自由度并约束其它自由度,在车架上施加各总成质量,然后在全局坐标系中施加重力加速度和启动加速度。

经分析得出启动工况下铰接式自卸车车架的应力分布云图,如图10所示,最大应力出现在后车架纵梁上方的抗扭管处,最大应力值为89.97 MPa。整个车架大部分的应力区域处于17~54 MPa之间,车架设计整体安全。

3.5 初始举升工况分析

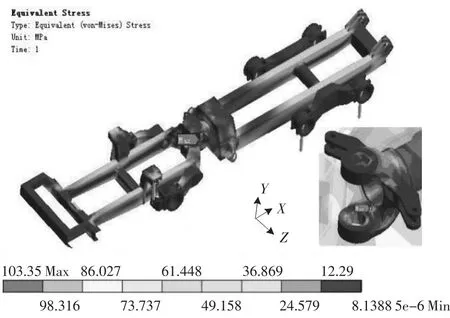

初始举升工况与满载静止时的约束方式相同。车架除受到自身的重力外,还承受连接在车架上的各个总成的质量,其中货箱及物料的质量以集中载荷的形式施加于车架上,施力点在举升油缸的支架处和货箱与车架的铰接处。

经分析得出初始举升工况下铰接式自卸车车架的应力分布云图,如图11所示,最大应力出现在中间铰接体的下铰接点加强筋位置,最大应力值为103.35 MPa。初始举升工况下车架所受应力大多处在低应力区域,前车架的应力值大部分处在44~62 MPa之间,后车架的应力值大部分分布在48~82 MPa之间,车架设计整体安全。

4 结论

笔者以60 t交流电传动铰接式自卸车车架为研究对象,建立了铰接式自卸车车架力学模型,对车架的受力情况进行了计算分析,通过采用多点约束(MPC)方法模拟了铰接式自卸车车架的装配特征关系,建立了铰接式自卸车车架的有限元模型,对车架进行了满载弯曲工况、转弯工况、紧急制动工况、启动工况及初始举升工况的强度分析,从结果应力云图中可以获得各典型工况下车架的危险点,验证了该铰接式自卸车车架设计偏于安全,为该车架的设计和改进提供了一定的理论依据,也为其它铰接式车辆的设计计算分析提供了一种新方法,具有重要的工程实用价值。

[1] 王国彪,刘丹.国内外铰接式自卸汽车的发展与技术现状[J].国外金属矿山,2001(2):54-61.

[2] 张启君,张忠海.铰接式自卸车国内外发展及悬挂系统的探讨[J].筑路机械与施工机械化,2003(5):20-22.

[3] 王国彪.国外矿用汽车的现状与发展(Ⅱ)—铰接式自卸汽车[J].矿山机械,2000(2):6-11.

[4] Jonathan Watt.Seasons Greetings [J].World Mining Equipment,2002(3):10-13.

[5] 陈家瑞.汽车构造[M].北京:人民交通出版社,2002.

[6] 谭继锦.汽车有限元法[M].北京:人民交通出版社,2005.

[7] 杨学军.SGA3722矿用汽车车架异常断裂的分析 [D].北京:北京科技大学,2006.

[8] 尹辉俊.重型自卸车车架的有限元分析及其早期断裂原因分析[D].武汉:华中科技大学,2006.

[9] 张朝晖,王富耻,王鲁,等.ANSYS工程应用范例入门与提高[M].北京:清华大学出版社,2004.

[10]李正网.基于ANSYS的重型货车车架结构分析和优化研究[D].重庆:重庆交通大学,2009.