电镀时间对碳纤维表面连续电镀镍的影响

2014-11-25韩笑周玉玺王增加王希杰刘建军

韩笑 *,周玉玺 ,王增加 ,王希杰,刘建军

(1.西安航天复合材料研究所,陕西 西安 710025;2.高性能碳纤维制造及应用国家地方联合工程研究中心,陕西 西安 710089)

碳纤维具有质轻、高强、高模、导热、导电、耐高温、耐腐蚀、低膨胀等优异的综合性能,是理想的耐烧蚀功能复合材料和结构复合材料的组元,对碳纤维表面进行金属化处理能有效改变碳纤维和金属基体间的浸润性和化学兼容性,有效改善金属基碳纤维复合材料的界面性能[1-2]。对碳纤维表面进行金属化处理主要有电镀和化学镀2 种方式,较广泛采用的预处理金属有镍、铜等[3-4]。国内早在上世纪80年代就开展了有关碳纤维连续电镀镍工艺的研究,但至今仍未实现工业化的连续生产。本文基于现有的高性能碳纤维连续制备试验线和工程线设备,对原电解装置改造后再进行连续电镀镍工艺研究,从而实现面向工业化的镀镍碳纤维连续生产。

1 实验

1.1 工艺流程

采用T300 级、规格为1K(含单丝1 000 根)的聚丙烯腈基碳纤维原丝,工艺流程为:六段预氧化(100~300°C)─三段低温炭化(400~900°C)─两段高温炭化(1 000~1 400°C)─水洗─电镀─水洗─干燥(100~150°C)─收卷。炭化后纤维的直径约为7 μm。

1.2 实验装置

镀前水洗槽体积为400 mm × 100 mm × 100 mm,槽前置五辊牵伸罗拉。电镀槽体积为900 mm × 200 mm ×140 mm,槽两端置阴级两辊牵伸罗拉,槽底放500 mm ×150 mm × 30 mm 的阳极镍板。镀后水洗槽的体积为900 mm × 200 mm × 140 mm,槽两端置两辊牵伸罗拉。

本套设备主要在原有的碳纤维电解槽前加置一套水洗及牵伸装置,水洗的目的是在连续生产线上对经高炭炉的纤维表面进行清洗,去除残留杂质。其次,将电解槽改造为电镀镍槽,将电解槽内的石墨阴极更换为镍阳极,导电牵伸罗拉连接电源阴级,从而实现了在一条生产线上通过简单改造即可同时实现碳纤维、镀镍碳纤维的连续制备,有效提高了设备的通用性和利用率。

1.3 镀液配方与工艺

1.4 性能检测

采用日本电子的JSM-6460LV 扫描电子显微镜(SEM)观察试样的微观形貌和测定镍层厚度。力学性能测试在INSTRON的3342型电子万能试验机上进行,测试线速率为10 mm/min,将镀镍碳纤维复丝通过环氧树脂制样机进行浸胶制样,在120°C 下固化2 h 后再进行测定。采用四探针法测定试样的体积电阻率。采用冷热循环法测定镀层结合力,具体操作为:取长约1 cm 的镀镍纤维称重,在100°C 沸水中煮沸约20 min,再在冰水中浸泡约10 min 后取出,如此循环3 次后烘干、称重,计算纤维失重率,并观察纤维镀层是否有起泡和脱落现象。

2 结果与讨论

2.1 电镀时间对碳纤维表面镍镀层形貌和厚度的影响

图1 是电镀不同时间后,碳纤维表面镍镀层的微观形貌。由图1 可知,随电镀时间延长,纤维表面镀层不断增厚。

图1 电镀不同时间后碳纤维的表面形貌Figure 1 Surface morphologies of carbon fibers after nickel plating for different time

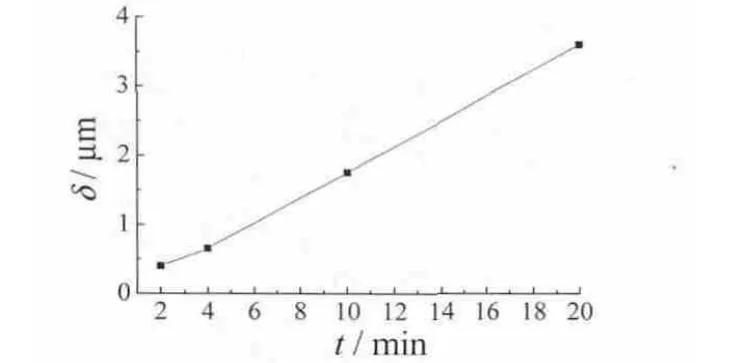

图2 为镀镍纤维表面镀层厚度随电镀时间的变化曲线。从图2 可知,随电镀时间延长,镀层厚度也大体呈线性增加的趋势。从纤维的表面形貌可以看出,镍粒在纤维表面均匀沉积并连续成膜,随施镀时间延长,镀层逐渐增厚,但随着施镀时间的持续延长,均匀镀层的局部会产生枝化点,并随施镀时间延长,枝状镍层逐渐长大,镀层表面变得粗糙。

图2 镀层厚度与电镀时间的关系Figure 2 Relationship between thickness of nickel coating and plating time

图3 为电镀4 min 所得镀镍碳纤维的断面形貌,可以看出镍在碳纤维的表面呈层叠包覆。取10 000 mm长的T300 级1K 碳纤维,采用称重法算得,电镀4 min后,碳纤维表面的镀层厚度约为0.63 μm,与电镜观察的结果基本一致。

图3 镀镍碳纤维的断面形貌Figure 3 Cross-section morphologies of nickel-plated carbon fibers

2.2 电镀时间对镀镍碳纤维结合力的影响

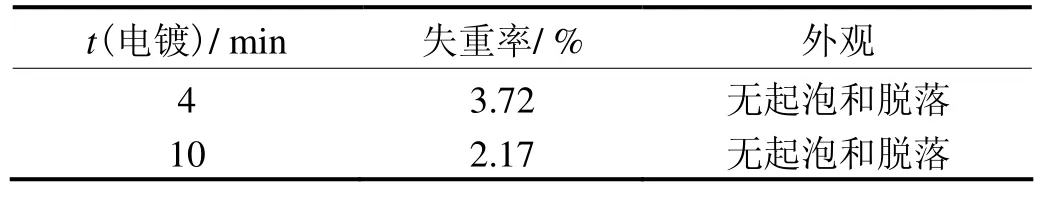

采用冷热循环法对镀镍碳纤维的镀层和基体纤维之间的结合力进行试验。表1 是结合力试验后镀镍碳纤维的失重率和外观。

表1 电镀镍不同时间后碳纤维的结合力Table 1 Adhesion of carbon fibers after nickel plating for different time

由表1 可见,电镀4 min 和10 min 所得镀镍碳纤维的失重都较小,失重率分别为3.72%和2.17%,并且纤维表面仍然呈金属色,无明显的起泡和脱落现象,说明镍镀层和碳纤维基体之间结合紧密。

2.3 电镀时间对镀镍碳纤维电阻率的影响

图4 为镀镍碳纤维的体积电阻率与电镀时间的关系曲线。

图4 镀镍碳纤维体积电阻率与电镀时间的关系Figure 4 Relationship between the volume resistivity of nickel-plated carbon fiber and plating time

由图4 可知,0~4 min 时,镀镍碳纤维的电阻率随电镀时间延长而急剧减小;电镀2 min 时,镍镀层仅为0.4 μm 厚,镀镍纤维的体积电阻率就已从1.66 ×10−3Ω·cm 急降至3.10 × 10−4Ω·cm。4~10 min 时,随电镀时间延长,镀层厚度不断增大,体积电阻率也持续下降,但下降趋势逐渐缓和。电镀10 min 时,碳纤维的体积电阻率为8.2 × 10−5Ω·cm。由此可见,镍镀层的存在使碳纤维的导电性改善,并且改善程度随镀层厚度增大而增大。因此,近年来镀镍碳纤维被广泛用作电磁屏蔽和吸波复合材料的填料,在实现纤维增强复合材料轻量化的同时,实现了耐高温、电磁屏蔽和隐身的功能。

2.4 电镀时间对镀镍碳纤维力学性能的影响

参照碳纤维力学性能测试方法,对电镀不同时间所得镀镍碳纤维的力学性能进行表征,结果见表2。

表2 电镀镍不同时间后碳纤维的力学性能Table 2 Mechanical properties of carbon fibers after nickel plating for different time

由表2 可知,镀镍碳纤维的主要力学性能较未镀镍前的碳纤维有所下降,但下降幅度不大,电镀4 min 后碳纤维的强度为3 120 MPa,10 min 后为3 278 MPa。这主要是由于镀镍后碳纤维本体的力学性能并没有改变,但镀镍层的存在会使镀镍碳纤维和树脂间的界面结合状态改变,从而影响了力学性能的测试[5]。

综合考虑镀镍碳纤维的性能,较适宜的电镀时间应为4 min。

3 结论

(1)镀镍纤维表面沉积镍层的形貌、厚度与电镀的时间有着密切的联系,电镀时间较短则纤维表面镀层较薄,电镀时间过长又会导致生成枝状的金属镍,造成表面粗糙。较适宜的电镀时间应为4 min。

(2)电镀过程中产生的金属镍不是以微弱的物理吸附方式附着在纤维表面,而是与纤维包覆界面之间紧密结合。

(3)镍镀层的存在使碳纤维的导电性得到改善,并且随镀层厚度增大,其改善程度增大。

(4)镍镀层的存在使镀镍碳纤维和树脂间的界面结合状态发生改变,从而降低了碳纤维的力学性能,但降低幅度不大。

[1]霍彩红,何为,范中晓.碳纤维表面金属化工艺研究[J].表面技术,2003,32 (6):40-42.

[2]HUANG C Y,WU C C.The EMI shielding effectiveness of PC/ABS/nickel-coated-carbon-fibre composites [J].European Polymer Journal,2000,36 (12):2729-2737.

[3]曹卓坤,刘宜汉,姚广春.硫酸盐酸性镀液中碳纤维电镀铜[J].过程工程学报,2006,6 (4):651-655.

[4]武学高.塑料电镀技术[M].成都:四川科学技术出版社,1983:152-155.

[5]张亚芳,齐雷,刘浩,等.界面强度对纤维增强复合材料宏观韧性的影响[J].中山大学学报(自然科学版),2008,47 (4):139-143.