粉碎机异常振动故障诊断及改进试验

2014-11-23周文超刘学航

周 为,周文超,刘学航

(宜宾职业技术学院 实训中心,四川 宜宾 644003)

PCS-5型立式粉碎机是四川宜宾金齿轮有限责任公司系列蜂窝煤机指定配套设备,用于将煤块破解并传输至蜂窝煤机,压制成不同规格大小成品。该机具有结构简单,操作维修方便,机械安装占地面积小,单位功率粉碎比大,易于调节粉碎粒度,且可连续闭路粉碎等优点。但是,粉碎机产品异常振动失效故障率居高不下,是一直困扰企业技术人员的难题。宜宾职业技术学院与相关企业大力开展校企合作,校企双方科技人员以返厂故障粉碎机、待售粉碎机成品为研究对象,从粉碎机设计、生产中各环节入手,反复测试、试制,开展了一系列技术攻关活动,对粉碎机异常振动故障进行了诊断及改进。

1 PCS-5型立式粉碎机结构组成及问题分析

1.1 结构组成

PCS-5型立式粉碎机主要由电机、机体、间隙调整装置、转子部等结构单元组成。机体由料斗、筒体用钢板焊接而成,筒体设计有一对活门,用于安装维修之用;间隙调整装置用于调整锤头与筒体内衬板之间的间隙;转子部主要由主轴、转盘、轴承、轴承座与锤头组成。

1.2 问题及分析

PCS-5型立式粉碎机自作为蜂窝煤机配套设备投放市场以来,质量信息反馈显示:“转子部”在粉碎机各结构部中故障率最高,超过总故障率的86,而“轴承失效”又是“转子部”的“重灾区”。故障表现形式:机器产生轻微振动伴有异响声,轴承部位发热烫手,振动异响变大,电路开关跳闸,主轴“抱死”。

引起立式粉碎机振动的机械因素有以下四个方面:(1)转子机械加工过程中,由于原始的制造加工误差或安装不均匀导致质量不平衡;(2)转子主轴与电机转轴连接不对中;(3)动、静部件之间的连接松动;(4)轴承间隙或者轴向不当配合。

根据粉碎机试制、生产、销售质量反馈等方面的技术档案,校企科技人员经多次分析,初步确定导致粉碎机质量缺陷的两个原因:电机转子同主轴不同心和转子转动惯量过小。

2 转子主轴振动频谱分析及其改进措施

2.1 转子主轴振动频谱特征分析

旋转机械振动零部件在运转过程中必然产生一种特定的振动频率成分,这种特定的频率成分就是旋转机械的特征频率。频谱分析就是分析确定振动信号(如振动加速度、振动速度等)的频谱结构,将所研究旋转机械的频谱特征中的各种频率成分分解开来,以便对各频率成分的振源进行识别分析。振动频谱分析法主要包括数据采集、信息分析、状态评估和故障诊断四个部分[1]。立式粉碎机是典型旋转机械。利用振动信号对故障进行诊断,是旋转机械故障诊断方法中最有效、最常用的方法[2]。

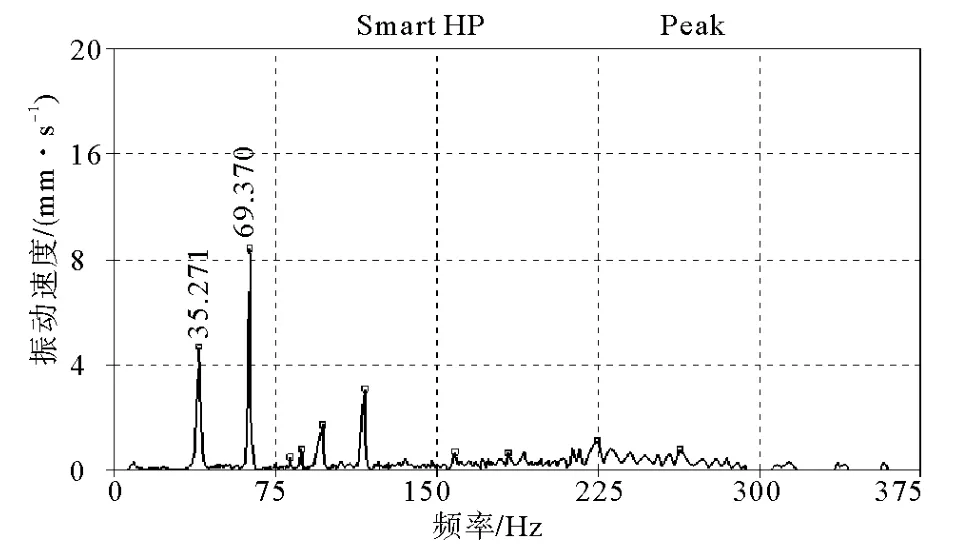

在故障粉碎机转子部布置测点,采集速度频谱信息,经学院设备故障检测与维护实验室测试,结果如图1所示。

图1 转子部测点采集速度频谱图

由图1可知:(1)这是比较典型的主轴与传动轴不对中的频谱图;(2)出现二倍频,且以一倍频和二倍频分量为主,二倍频所占比例较大;(3)转子转动主轴工频幅值为69.370 Hz。

学院动平衡实验室分别检测电机与连接套之间、连接套与转子主轴之间的同轴度,结果发现连接套处超标。

2.2 电机转子同主轴不同轴的改进措施

1)联接套的改进

联接套的设计虽然提高了机械加工工艺性,却带来了主轴装配联接误差。经过多次讨论,决定取消联接套,改为在主轴端面镗孔与电机转子轴颈联接。改进后的主轴组件经学院动平衡实验室送检检测,全部达到G16平衡精度等级[3],较改进前的94 有所提高。

2)电机转子轴颈与主轴孔配合公差优化

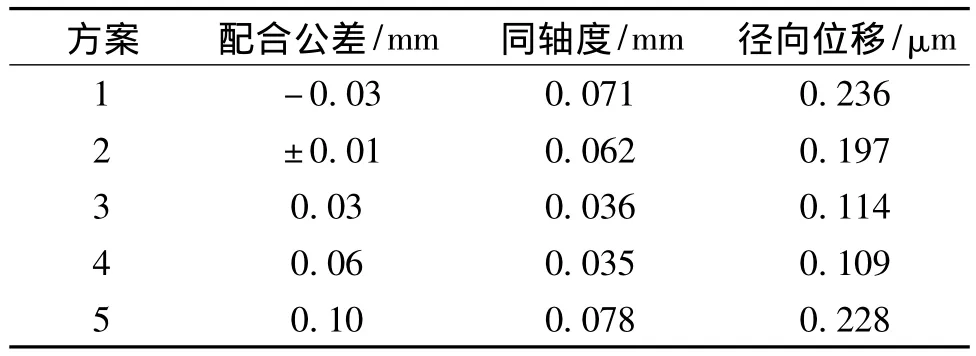

经过反复试验发现:随着配合间隙增大,装配容易,同轴度、振动位移幅值减下,温升小于40℃,符合设计使用要求;但是,当配合间隙超过0.10 mm后,会加剧对联接平键及其键槽的冲击磨损。因此,优化的间隙配合公差范围以+0.05~+0.08 mm为宜。学院公差与配合实验室试验数据如表1所示。

表1 装配公差试验数据表

3 转盘质量及其转动惯量分析与改进

3.1 转盘转动惯量分析

PCS-5型立式粉碎机转盘由6块组成、总重30 kg,用于悬挂锤头。粉碎机工作时,如果煤块偏大且加料不均匀,会对转子部造成较大的冲击载荷。用户反映粉碎机会出现“闷车”,往往伴有粉碎机机身异常急剧振动,这种现象持续0.5 h后,轴承处温度会净升40℃。

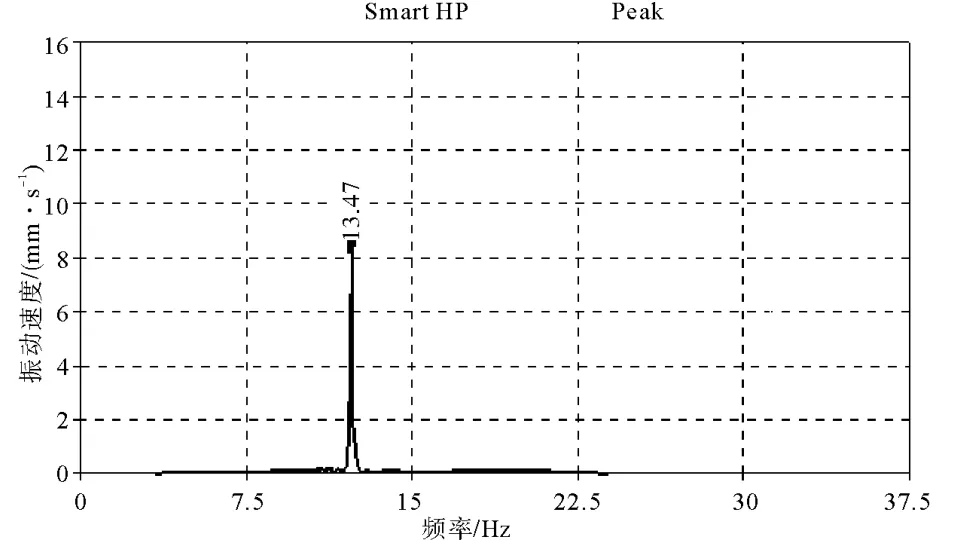

不同振动源产生的振动信号都有各自的相位,相位相同的振动,会引起共振。换句话说,强迫振动频率与系统的自然频率一致时会出现共振,使振动幅值急剧放大[4]。对粉碎机进行带负荷、电机变速试验测试,发现存在比较明显的共振现象。学院设备故障检测与维护实验室在粉碎机电机处采集的速度频谱图验证了这一点,如图2所示。

图2 电机测点采集速度频谱图

解决粉碎机机身振动异常及容易发生“闷车”的方法有两种:在主轴上加装一个飞轮以蓄能;加大转盘尺寸增重以增加转动惯量。它们均可以起到改变机器的共振频率的作用,减少、甚至消除机器运行时产生共振的概率。经过分析对比,最终排除第一种方法而选择:加大转盘尺寸以增大转动惯量。

转盘转动惯量的增大/减小对改善粉碎机运转平稳的影响,可以通过电机负载电流的变化来观察,据此优化转盘尺寸。振动持续异常,会导致转子轴承座轴承过热。因此,轴承温度变化是检验改进措施是否奏效的标志[5]。

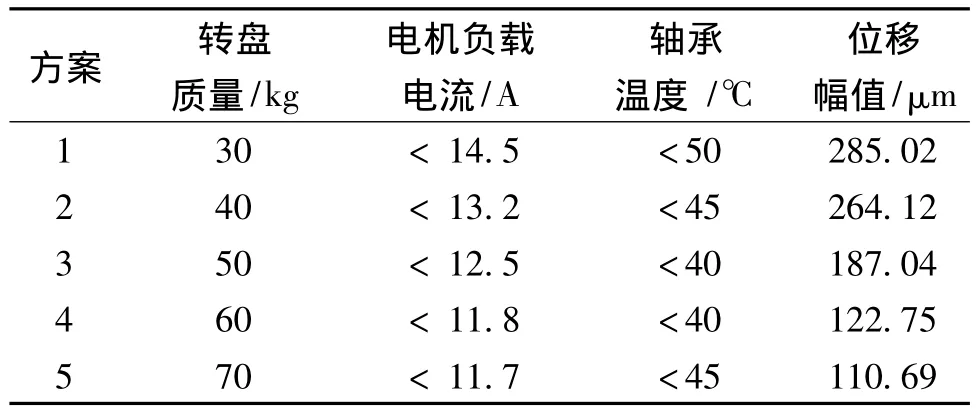

3.2 增大转盘转动惯量的改进措施

为了确定粉碎机转盘直径及厚度数据,经过反复试验发现:随着转盘尺寸增大,满负荷加料操作,电机瞬时最高负载电流会有所下降,主轴轴承温度也同时下降(小于50℃),电机振动位移幅值也随之下降为122.75 μm,符合设计使用要求;但是,当转盘质量超过70 kg后,电机瞬时最高负载电流下降幅度减小,同时主轴轴承温度有所上升。因此,优化的转盘质量以总重60 kg左右为宜。学院机电一体化实验室试验数据如表2所示。

表2 转盘质量实验数据表

4 改进效果

经反复测试,粉碎机振动速度、位移频谱、振动噪音等指标参数符合技术要求,带负荷运转正常,转子轴承温升小于35℃。2012年下半年改款粉碎机投放市场,接受用户检验。根据售后质量跟踪,粉碎机大负荷工作时机身振动平稳,主轴轴承过热失效故障率大幅下降85.3,生产效率由原来每班35 T提高到42 T,受到配套主厂和用户好评。

5 结束语

在生产实际中,振动异常而导致主轴轴承过热失效,是粉碎机发生故障的最主要原因。引起振动异常的因素有很多,结合PCS-5型立式粉碎机的使用情况与学院相关实验室通力合作,校企科技人员经过反复分析测试,确定了振动异常故障的原因并实施改进:(1)联轴器设计不合理容易导致同轴度超差,取消连接套改为直连;(2)电机与转子主轴装配公差过小,优化值以+0.05~+0.08 mm为宜;(3)转盘质量不够,转动惯量过小,优化值以60 kg为宜。

[1] 张碧波.设备故障检测与故障诊断[M].北京:化学工业出版社,2004:65-66.

[2] 易良.简易振动诊断现场实用技术[M].北京:机械工业出版社,1995:54.

[3] 李为民.机械工程设计实用案例[M].北京:机械工业出版社,1999:92-94.

[4] 张英志.状态监测在驱动装置中的应用[J].设备管理与维修,2003(4):44-46.

[5] 陈红能.液压设备状态监测与诊断[M].上海:上海科学技术文献出版社,1994:87.