建立大型汽轮机机组低压模块质量考核标准的探讨

2014-11-22陈伯树

陈伯树

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

目前国内电站汽轮机低压装置设计方法应遵循传统技术要求,对于中、小型核电低压内、外汽缸质量和刚度按正常的汽缸设计和强度校核易得到保证。

基于大型百万级发电机组,特别是百万核电,由于参数相对较低、容量大、结构跨度大等特点,导致低压模块刚度偏低。因此,对设计方法、加工工艺、加工质量、吊装运输、安装调试都提出新的挑战。为提高整体产品质量,常规的检测已经无法满足产品技术要求,由于大型机组安全性要求非常高,必须建立一套完整检验和考核体系对超大型机组低压模块整体加工质量和变形进行测试和考核[1]。

1 某核电机组低压模块初装及其测试

低压模块主要是由低压外缸、低压内缸及其内部其他部件(蒸汽室、隔板套、隔板等)组成。各模块刚度和支撑主要由低压内、外汽缸提供,低压外缸底板直接与基础相连,低压内缸采用落地结构,也是直接支撑于基础上,低压内缸变形受外缸影响较小,蒸汽室、隔板套和低压隔板均安装在低压内缸上。基于低压内、外汽缸的结构特点(均是大型焊接结构形式),考核要求(热态)工作过程中变形应在设计要求范围之内,低压模块在(冷态)重力作用下,应首先满足设计的变形要求。这就要求低压内、外缸必须有足够的刚度和装配到位后的变形在许可范围之内。同时还可以通过检测低压模块的变形及其恢复状况,来考核低压内外缸的整体质量[2]。

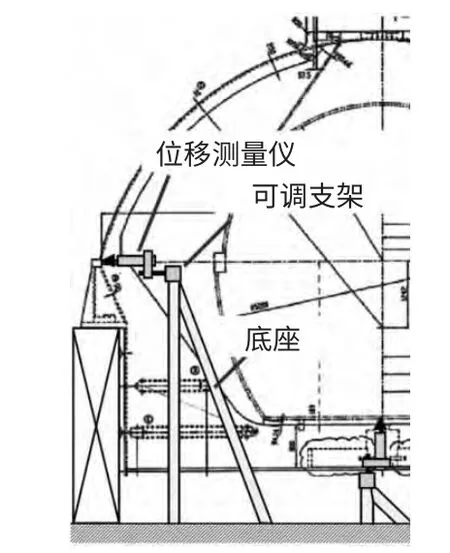

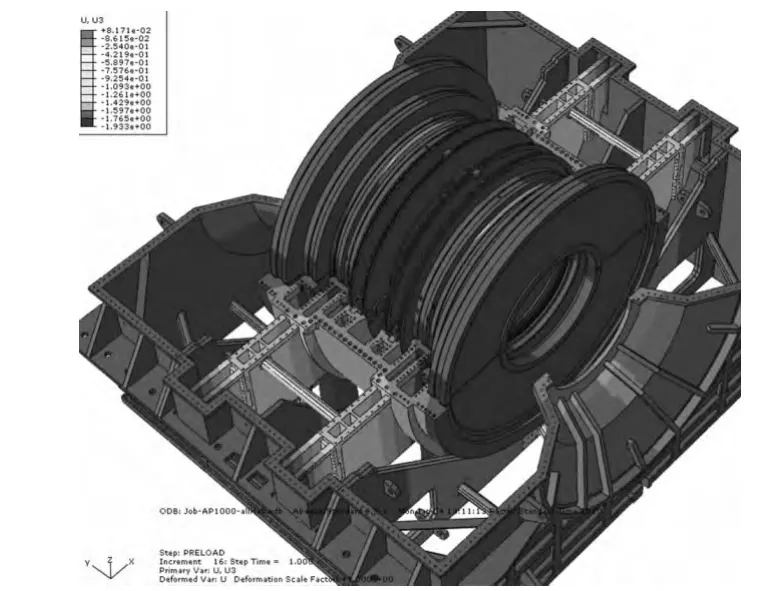

测试设备和装置如图1,测试主要以低压外缸和低压内缸在安装过程中的垂直变形和水平横向变形为考核重点。低压外缸中(下半)部水平中分面处均布6 个测点(GH1、GH2、GH3、GH4、GH5、GH6),用于测量低压外缸水平方向的变形;低压外缸中部(下半)3 个筋板中间维持布置3 个测点(GV1、GV2、GV3),用于测量低压外缸垂直方向的变形。低压内缸下半水平中分面处分布6 个测点(NH1、NH2、NH3、NH4、NH5、NH6),用于测量低压内缸水平方向的变形;低压内缸下半中心线处分布5 个测点(NV1、NV2、NV3、NV4、NV5),具体位置如图2 所示,用于测量低压内缸垂直方向的变形。

图1 低压模块测量示意图

图2 低压内缸垂直变形测点位置

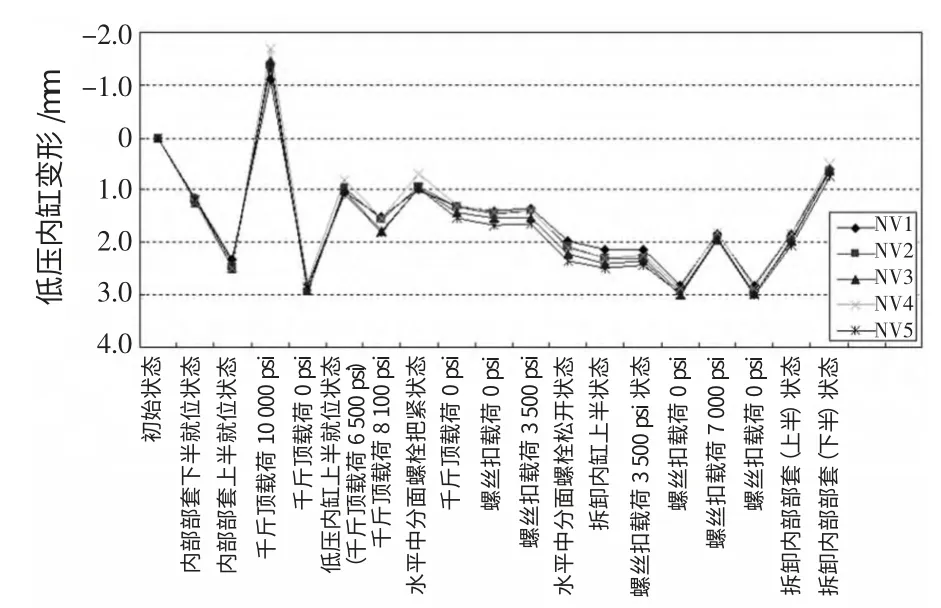

该核电低压模块安装过程测试,设定低压模块20 个状态,测试各个测点的变形值,作为衡量低压内外汽缸整体质量的手段之一。本次测试的点为安装和拆卸过程中取20 个状态:初始位置状态为外缸下半与内缸下半就位时的情况;内部部套下半就位状态;内部部套上半就位状态;千斤顶1 000 psi 状态;千斤顶0 psi 状态;内缸上半就位状态;千斤顶8 100 psi 状态;内缸水平中分面螺栓拧紧状态;千斤顶0 psi 状态;螺丝扣0 psi 状态;螺丝扣3 500 psi 状态;水平中分面螺栓拆卸状态;内缸上半拆卸状态;螺丝扣3 500 psi 状态;螺丝扣0 psi 状态;螺丝扣7 000 psi 状态;螺丝扣0 psi 状态;去掉内部部套上半状态;去掉内部部套下半状态。该核电低压模块安装变形随安装状态的变化曲线如图3 所示。

图3 安装过程中低压内缸垂直变形曲线

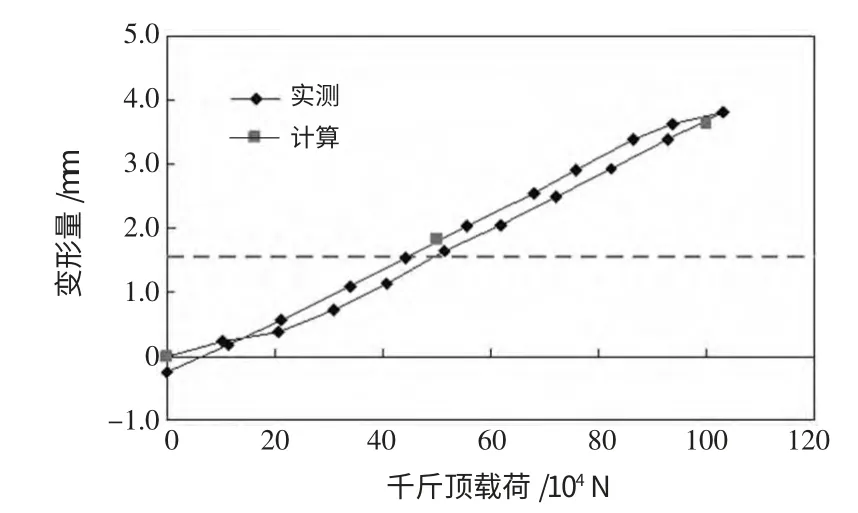

低压模块要测试其变形随安装状态的变化,还须检测低压模块变形及其恢复情况,这也是考核低压模块整体加工质量的重要指标之一。在半实缸状态下,拧紧水平中分面螺栓,确保水平中分面全面接触后,检测低压内缸NV1、NV2、NV3、NV4、NV5 测点随千斤顶载荷变化时,其垂直变形及其恢复情况,千斤顶每变化104N,测试一个点,测试结果如图4 所示。

图4 低压内缸变形随千斤顶载荷变化曲线

2 用三维数值模拟低压模块变形与恢复

通过测试的数据与三维数值仿真结果相比较,可以互相验证。一是验证数值仿真的真实可靠性,二是可以通过装配变形与设计值的差异结果了解整体加工质量及安全可靠性。

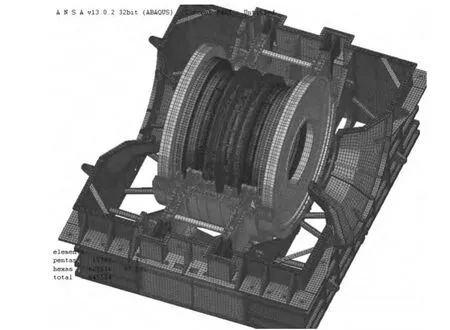

配合测试数据对三维模拟可做适当调整,不包含低压外缸上半和低压排汽导流环。同时为便于计算和分析,对一些细小特征在不影响结果的情况下进行了修改。三维模型及其部件的三维模型如图5 所示,为了使结果与实际更准确,本次分析中采用全模型进行。

图5 低压模块三维模型

在ANSA 中完成高质量的网格划分,本次分析采用全协调六面体单元,总单元数量为645 584,其中六面体单元数量为629 616,占总单元数的97.53%,五面体单元数量为15 968,占总单元数的2.47%,具体如图5 所示。在ABAQUS 中完成非线性分析,在ABAQUS/Standard 模块中所有部件按装配关系,部套之间力的传递关系通过接触Tie 或者Contact 来传递[3]。

边界条件:X 向(横向)采用对称约束边界;Y 向(轴向)也按对称约束边界;Z 向(垂直方向)的约束在低压外缸底板下表面。

分析过程和载荷:重力载荷,随装配过程变化的千斤顶载荷和螺丝扣载荷。不考虑工质工作状态下的温度和压力。数值分析内容主要有三个方面:装配全过程中的变形值分析;半实缸状态下,垂直变形值分析;随千斤顶载荷变化的变形情况分析。

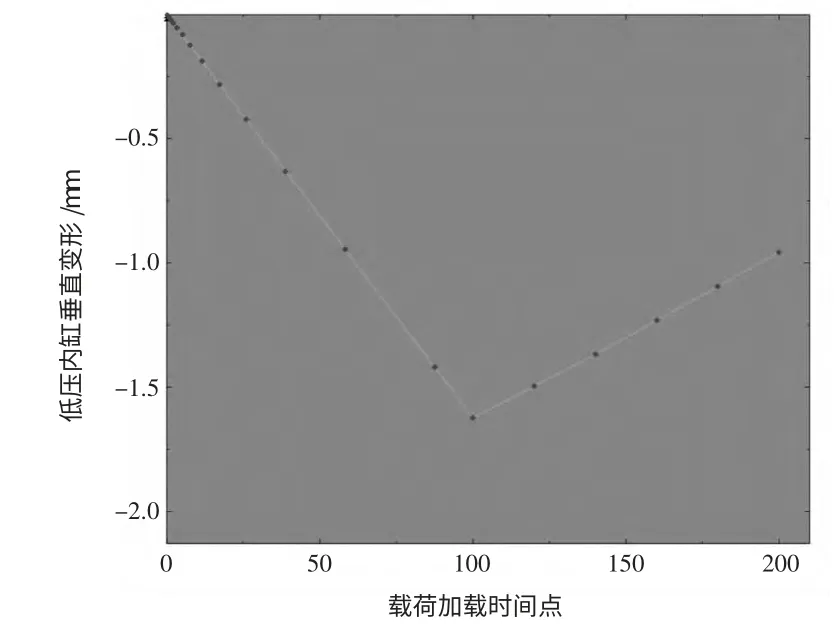

分析结果及其部分图表:低压模块半实缸垂直变形如图6 所示,最大变形为2.34 mm;最大垂直变形为1.86 mm。最大轴向变形为1.59 mm,最大横向变形为0.75 mm。低压模块全实缸状态下随千斤顶载荷变化,其垂直变形的变化如图7 所示。

图6 低压模块垂直变形云图

图7 某核电低压模块垂直变形随千斤顶载荷变化曲线

图7 中:1)数值模拟中只能采用绝对变形进行直接描述,为实际绝对变形量。2)纵坐标为垂直变形,横坐标为载荷。3)横坐标为加载时间点,0~100为重力施加状态,100~200为千斤顶施加作态。100~200 分别对应为千斤顶0~106N。

3 整体汽缸加工质量及其安装质量的考核标准

低压模块整体加工质量考核:通过半实缸状态下的垂直变形值和横向变形值来考核该低压模块加工质量水平,测试变形小于三维数值模拟中的变形修正值,说明该低压模块整体加工质量满足产品的安全运行需求。

式中:U试验为安装时变形测试值;[U]为安装状态三维数值分析模拟结果;ξ为修正系数。

低压模块整体安装的质量考核:半实缸状态下,通过改变施加在低压内缸上的千斤顶载荷,测试低压内缸垂直变形的变化情况。测试的垂直变形结果必须与三维数值分析结果一致,同时变形变化趋势也必须与三维数值模拟结果一致。误差被控制在一定范围,即可认为该低压模块整体安装质量合格。

4 结论

在引进的第三代百万核电技术同时,提出建立大型汽轮机机组低压模块质量考核标准,目的在于完善百万机组的产品设计体系,特别是在产品设计过程中提高产品的可信度,避免装置成型后纠偏,具有显著的经济效益。

采用三维数值分析手段与试验测试相结合,可以控制产品质量问题和安装问题。对于核电汽轮机产品,不但要严格按标准考核方法来考核其质量,而且还必须要对过程进行控制,包括加工、运输、吊装、安装调试过程中进行的综合检查和考核,确保产品安全可靠运行。

[1]丁有宇.汽轮机强度计算[M].北京:水力电力出版社,1985.

[2]陈伯树,杨凯利,王洋,等.第三代百万核电AP1000 汽轮机低压模块数值分析[J].热力透平,2011,40(3):212-214,224.

[3]赵腾伦.ABAQUS V6.6 在机械工程中的应用[M].北京:中国水利水电出版社,2007.