汽流激振机理分析及某330 MW 汽轮机故障处理

2014-11-22姜广政傅行军

姜广政,傅行军

(东南大学火电机组振动国家工程研究中心,江苏南京 210096)

汽流激振是由蒸汽激振力激发的在汽轮机高中压转子上产生的一种自激振动现象。随着汽轮发电机组向大容量、高参数方向发展,汽流激振问题越来越突出,20 世纪七八十年代,美国、俄罗斯等国在发展超临界机组过程中都遇到了不同程度的汽流激振问题,近二十多年来,我国的汽流激振问题也较突出[1]。

1 汽流激振机理

目前关于汽流激振方面的研究还不是很成熟,初步分析表明,由于蒸汽对转子系统形成了一个作用在转子偏心垂直方向上并与转子线速度方向同向的切向力,在一个振动周期内,若该力所做的功大于系统阻尼消耗的能量,就会导致系统失稳,形成汽流激振。汽流激振力主要来源有3个方面:(1)叶顶间隙不均匀产生的激振力;(2)密封间隙不均产生的激振力;(3)部分进汽和转子偏心等因素产生的静态汽流力[2]。

2 汽流激振故障的一般特征

(1)对负荷较敏感,具有突发性。汽流激振一般出现在负荷逐渐增加的过程中,且一般发生在较高负荷区。存在一个门槛负荷,当负荷超过这一阈值后,汽流激振立即被激发;负荷降至该值以下,汽流激振消失,振动恢复正常[3]。

(2)汽流激振严重时,低频振动的频率通常等于转子固有频率,但大多数情况下,振动频率以工频的一半为主。

(3)汽流激振引起的低频振动有时与调节阀的开启顺序和开度有关。通过调整阀门开启顺序,能够避免或减小低频振动幅值[4]。

3 某330 MW 机组汽流激振实例分析

3.1 机组概况

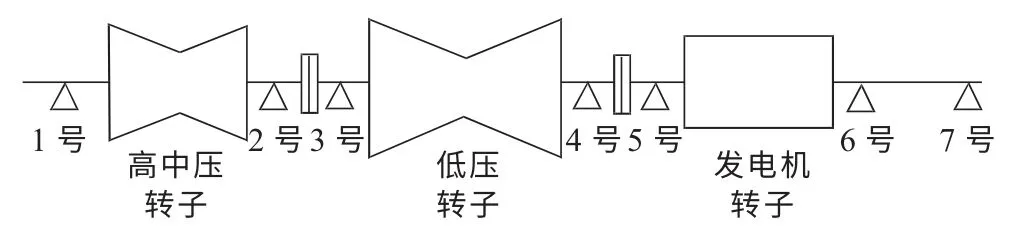

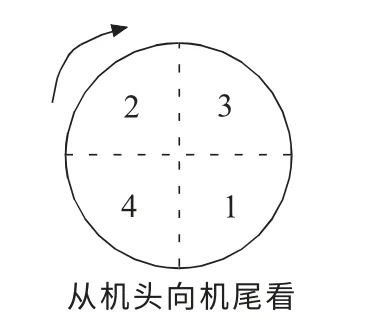

某电厂1 号机组为东方汽轮机厂生产的330 MW 机组,机组型号为C330/262-16.7/0.3/538/538。轴系由高中压转子、低压转子以及发电机转子组成,共有7个瓦支撑。机组轴系如图1 所示,阀门布置如图2 所示。机组顺序阀调门次序为3,4—1—2。

图1 轴系图

图2 阀门布置

3.2 振动情况

机组在单阀带大负荷过程中,1 号瓦和2 号瓦的轴振会出现比较大的低频振动。根据机组的振动情况,现场决定进行调门次序试验。

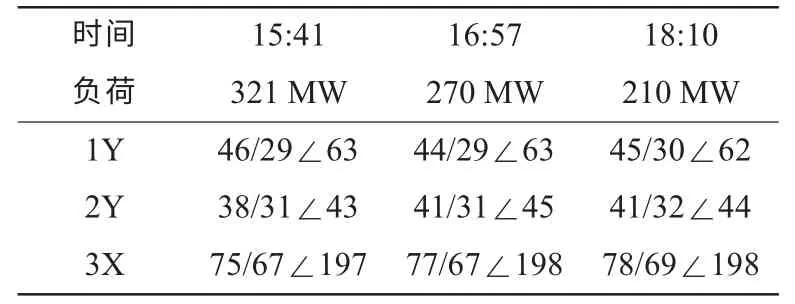

(1)15:40 开始,机组从320 MW 顺序阀降负荷。如表1 所示。

表1 顺序阀降负荷时各瓦振动数据 μm/μm∠°

根据振动数据可知,在顺序阀降负荷过程中,机组振动正常,并未出现低频振动现象。

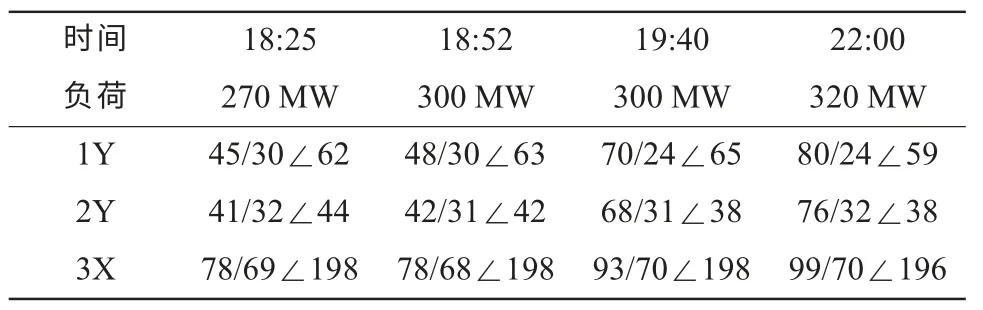

(2)18:10时,负荷降至210 MW,此时,切换机组运行方式为单阀,然后进行升负荷试验,监测轴系振动情况,数据及频谱图如表2、图3、图4、图5 所示。

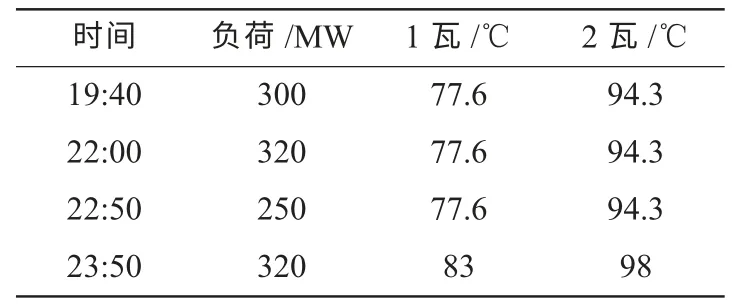

(3)22:50时,负荷为250 MW,切换机组运行方式为顺序阀(3,4—1—2),进行升负荷试验,此时并未出现低频振动现象,振动数据如表3 所示。试验过程中各瓦瓦温情况如表4 所示。

表2 单阀升负荷时各瓦振动数据 μm/μm∠°

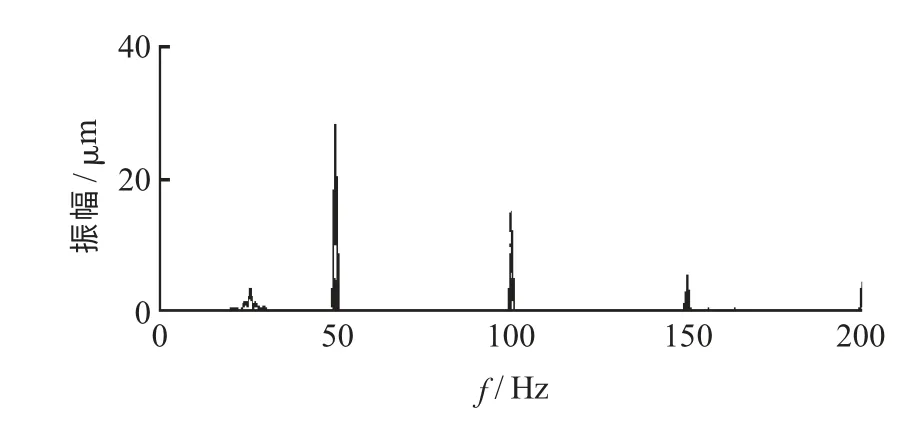

图3 18:52时300 MW 负荷1Y 频谱图

图4 19:40时300 MW 负荷1Y 频谱图

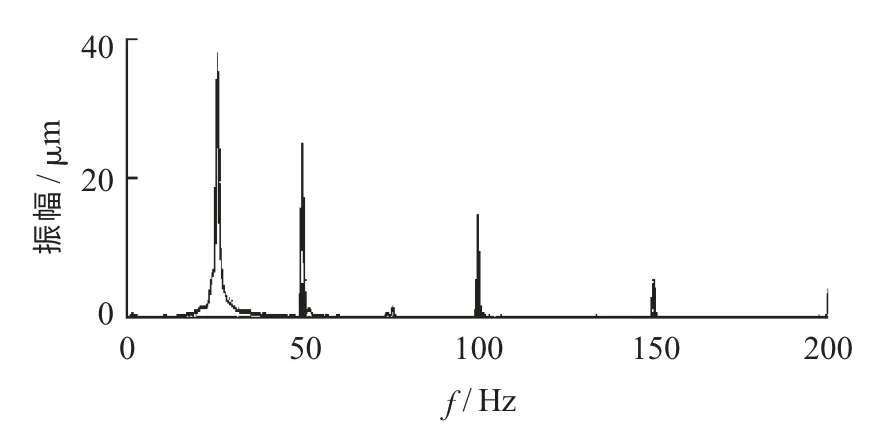

图5 22:00时320 MW 负荷1Y 频谱图

表3 顺序阀升负荷时各瓦振动数据 μm/μm∠°

表4 试验过程中各瓦瓦温情况

3.3 振动特征及原因分析

单阀运行时,当负荷低于300 MW时,没有出现低频振动,且各瓦振动幅值均不大,负荷刚带到300 MW时,1 瓦出现了少量的低频振动,但振动仍以工频为主,如图3 所示。保持机组在300 MW 负荷运行一段时间后,振动发散,1 瓦的低频振动幅值超过工频成为主要振动,且低频成分为25 Hz,如图4 所示。随着负荷增加,振动逐渐增大,到320 MW时,1Y,2Y,3X 均已超过75 μm,见表2。且低频振动现象越来越明显,如图5 所示。由于振动对机组所带负荷变化较敏感,当负荷大于300 MW 之后,振动迅速增加,与转速无关,且低频振动频率以半频为主,故判断故障为汽流激振。造成汽流激振失稳的原因可以分为2个部分:(1)汽流作用在转子上的失稳力较大。(2)轴系稳定性差。

机组在单阀运行时出现失稳,而在顺序阀没有失稳现象,其原因可能为在顺序阀下剩余汽流力作用在转子上产生一个向下的力,增加轴承载荷,提高了轴系稳定性,而在单阀情况,因喷嘴配汽产生的剩余汽流力为0,而轴系自身稳定性不好,则引发失稳。另结合试验过程瓦温分析,见表4。在单阀320 MW 负荷时,1瓦、2 瓦瓦温较顺序阀明显降低,表明1 瓦、2 瓦载荷减小,稳定性变差,且1 瓦、2 瓦之间温度相差过大。故判断是轴系载荷分配不合理,导致轴系稳定性较差。

3.4 处理方案

结合试验过程振动数据、瓦温及大修有关解体情况,需进行改善轴系负荷分配等措施,提高轴系稳定性。决定调整2 瓦标高至比3 瓦低0.45 mm。同时尽量减小轴系对中偏差,调整中低对轮和低发对轮的张口值,控制通流部分动静间隙,特别是高中压部分,注意保持冷态到热态动静间隙均匀。有条件尽量减小1 号、2 号瓦顶部间隙。方案实施后,机组在单阀和顺序阀满负荷运行时,振动达到优秀水平,且不再出现低频振动。

4 结束语

本文对汽流激振的机理、特征进行了简单地阐述,指出了产生汽流激振的主要原因可以归结为2 点:(1)汽流作用在转子上的失稳力较大。(2)轴系自身稳定性较差。故可以从这2 点着手解决汽流激振问题。针对本文提到的某330MW 机组发生的汽流激振故障,通过调整2 瓦的标高来增加轴系的稳定性,从而很好地抑制了失稳现象。

[1]杨建刚.旋转机械振动分析与工程应用[M].北京:中国电力出版社,2007:131-132.

[2]杨建刚,朱天云,高 伟.汽流激振对轴系稳定性的影响分析[J].中国电机工程学报,1998,18(1).

[3]张学延,王延博,张卫军.大型汽轮机汽流激振问题的分析和处理[J].热力发电,2004(2):47-55.

[4]崔亚辉,张俊杰,徐福海,等.某台300 MW 汽流激振故障的分析和处理[J].汽轮机技术,2012,54(2):158-160.