离子膜法氯气液化工艺改进

2014-11-22修志鸿

修志鸿

(江苏安邦电化有限公司,江苏 淮安 223002)

江苏安邦电化有限公司目前氯碱系统分为15万t/a 隔膜烧碱及20万t/a 离子膜法烧碱。隔膜烧碱系统所产0.4 MPa 的氯气,采用氟利昂冷冻工艺制得液氯;离子膜法烧碱系统所产0.55 MPa 的氯气,采用7 ℃溴化锂冷冻水液化工艺制备液氯,所产液氯除一部分气化供给下游用户外,其余用于销售。

1 氯气液化装置改进背景

1.1 氯气液化装置情况

该公司氯碱离子膜厂一期工程产能为12万t/a离子膜法烧碱,于2010年12月底建成投产;二期8万t/a 离子膜法烧碱工程于2011年11月建成投产。

一期装置设备主要有原氯分配台、4台换热面积为300 m2的氯气液化器、尾氯分配台、平衡分配台、真空分配台、3台型号为FG-53HL 制冷量为2 068 kW 的大连三洋溴化锂冷水机组、1台型号为RGW-066F,制冷量为1 860 kW 的溴化锂冷水机组。与溴化锂冷水机组相配套,各设1只56 m3的7 ℃水罐及12 ℃水罐。其中,7 ℃水罐配套2台循环水泵,流量为400 m3/h,扬程为25 m;12 ℃水罐配套3台循环水泵,流量为800 m3/h,扬程为25 m。4台溴化锂机组共用1只冷凝水罐作为溴化锂蒸汽冷凝水储槽,用流量为10 m3/h、扬程为60 m 的单级泵打至高纯盐酸岗位“三合一”石墨合成炉夹套,作为高纯盐酸石墨合成炉副产蒸汽的水源再次回收使用。

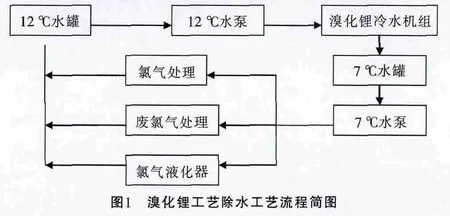

在氯气液化所采用的冷冻水系统一期设计中,溴化锂机组2开1备,机组提供的7 ℃冷冻水由3个工序共同使用,前2个工序为氯气液化工序的前道工序氯气处理工序及整个离子膜烧碱系统的废氯气处理工序使用,其余由氯气液化工序使用。采用的工艺流程方框简图见图1。

目前,国内许多氯碱企业采用了较为节能的高温高压液化法生产液氯,与传统的低温低压液化法比较,节能较为明显,特别是氯碱企业陆续采用较为节能的氯气透平压缩机工艺压缩输送氯气以来,更是如此。采用高温高压法生产液氯,从安全角度来讲,只要设备选材制作达到要求,工艺管线安装规范合理,该法除了节能外也比较安全可靠,同时,也可避免氨进入系统产生三氯化氮,或避免采用氟利昂冷冻机系统造成的能源浪费。

在图1所示的工艺流程中,在氯气处理工序,采用冷冻水进行冷却的设备有1台氯水板式换热器,1台氯气钛列管式冷却器,4台硫酸板式换热器。在废氯气处理工序,采用冷冻水进行冷却的设备有2台次钠钛板式换热器。涉及设备8台,介质有氯水、烧碱、次钠、硫酸、氯气等。

1.2 氯气液化装置存在的问题

在氯气处理工序中的冷却氯水、氯气、硫酸的设备,被冷却介质一旦发生泄漏进入冷冻水,将随着12 ℃回水管进入12 ℃水罐,经过12 ℃水泵加压进入溴化锂机组进行循环,进入到7 ℃水罐,再被7 ℃水泵加压输送至氯气处理工序、废氯气处理工序及氯气液化器。氯气液化器材质为碳钢16MnR,溴化锂机组内部为铜管及碳钢,这2种设备最易受到冷冻水被污染后造成的损坏,所经过的碳钢管道同理也将受到很大的影响,特别是弯头处,最易减薄穿孔。在氯气处理工序,有5台板换,板换板片厚度为0.6 mm,在压制成型过程中,可能造成部分区域板片的厚度不足0.6 mm,造成一定的缺陷,加工在板换组装过程中受力不均,导致板换发生泄漏的可能性较列管式换热器高。同理,在废氯气处理工序的2台次钠钛板换都会发生泄漏或氯气液化工序的液化器发生穿孔,对串联系统设备造成较大影响。

2 改进方案的确定

2.1 氯气液化器等设备泄漏的原因

2011年6月,该公司发生一起氯气液化器泄漏事故。由于氯气处理硫酸板换发生内漏,导致含氯硫酸进入冷冻水系统,产生氯水及酸性冷冻水,进而对最易受到腐蚀的碳钢设备产生腐蚀,造成了液化器的内漏。液化器内氯气压力为0.55 MPa,冷冻水压力为0.2 MPa 左右,氯气液化器泄漏后进入冷冻水,加速了氯气液化器的腐蚀。

国内氯碱企业高温高压法氯气液化工艺存在的主要问题为:氯气液化器列管局部腐蚀导致的氯气泄漏,该泄漏会对冷冻水产生不可逆转的酸化,酸性冷冻水及含有的超标游离氯会加重液化器等设备的腐蚀,造成设备报废、被迫停车等严重后果。氯气处理过程中氯中含水控制超过50×10-6,以及不可避免的氯气酸雾夹带,都会造成液化器列管气相和液相分界面部分严重腐蚀[1]。

2.2 氯气液化系统改进方案论证和确定

(1)氯气处理、废氯气处理工艺改进方案

在确定了氯气液化系统设备泄漏的原因后,首先着手改进冷冻水循环工艺,以及氯气含水高的问题,解决工艺检测问题。

首先,检查氯气处理、废氯气处理冷冻水工艺是否存在工艺安全问题;检查分析原始记录是否存在操作不合理;检查工艺控制指标是否合理;检查工艺设备选择及安装是否存在缺陷。

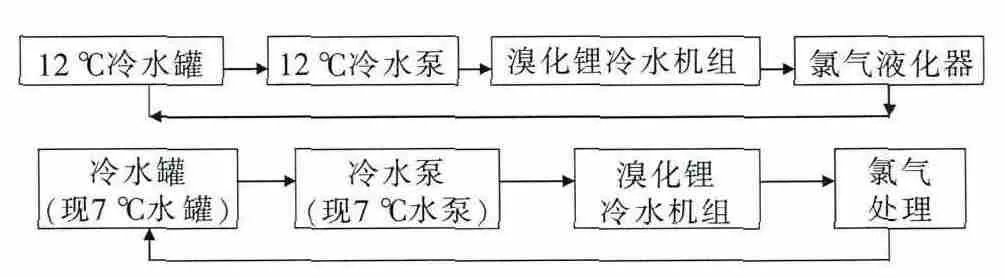

通过检查,作出如下改进:a.将氯气处理冷冻水系统与液化冷冻水系统分开,2台溴化锂机组单独供氯气处理使用,另外2台溴化锂机组单独供氯气液化工序使用,2套系统互不干扰;b.将废氯气处理工序冷冻水改为循环水;c.在每只冷冻水换热器的出水管口增加取样口;d.修改操作法及工艺流程,将硫酸温度控制为14~16 ℃,规定每1小时巡检人员用pH 值试纸及淀粉碘化钾试纸测试一次冷冻水并作记录;e.增加在线pH 值及ORP 检测仪,在DCS上,远程监控冷冻水中pH 值及游离氯,并自动报警。

(2)氯气液化工艺改进方案

氯气液化工序改造方案如下:a.氯气处理与氯气液化器冷冻水系统分开;b.在每只氯气液化器的出水管口增加取样口;c.修改操作法及工艺流程,规定每1小时巡检人员用淀粉碘化钾试纸测试并记录;d.增加在线pH 值及ORP 检测仪,在DCS 上远程监控冷冻水中pH 值及游离氯,并自动报警;e.管理人员、班组长及巡检人员签到薄,规定各自的巡检频次及职责;f.增加现场氯气检测仪,并进行DCS 监控;g.改进紧急处理装置及防范系统,迅速对系统内氯气进行处置,系统外设置有负压风机,氯气液化器框架周围设置水雾喷淋系统,设置消防水炮。图2为改进后冷冻水方框流程简图。

图2 改进后冷冻水方框流程简图

3 改进方案实施

改进方案确定后,2011年,从设备、工艺上对氯气液化系统进行了彻底的优化改进。

通过工艺的改进,不但完善了系统,降低了氯中含水,增强了氯气安全性,加强了操作的合理性,冷冻水安全性也得到有效监控。

通过设备的改进,将可能发生氯水腐蚀的冷冻水阀门更换为衬氟阀门,增加发生泄漏后不易处理管道的最低排污口,增加冷冻水旁路阀门,在无介质时,冷冻水走旁路。

4 改进效果

改进后不久,即利用DCS 远程系统,在一起因新制氯气液化器制造缺陷造成的焊点泄漏数十秒内被迅速发现,从而为系统的迅速处理赢得时间,经对冷冻水系统迅速采取停车置换清理措施,在1天内恢复了正常生产。

综上所述,通过对氯气液化系统的改进,使得该公司氯气液化系统在工艺安全上得到有效监控,为氯碱安全生产提供了先进的远程及现场监控保障。

[1]李 武,徐广进,周卫生.离子膜法电解氯气液化工艺优化,氯碱工业,2007,(11):20-21.