采用精益生产降低氯乙烯精馏尾排乙炔气含量

2014-11-22王宏元

王宏元

(四平昊华化工有限公司,吉林 四平 136000)

精益生产,本质是消除浪费,达到更优的管理效果。四平昊华化工有限公司(简称四平昊华)认真贯彻中国化工集团世界级制造核心管理指标体系(WCM)工作要求,围绕降低企业经营成本和改善企业经营效果,加快企业管理水平提升及精益六西格玛管理理念宣传教育等各项工作。2012年7月,该公司实施企业发展战略,动态管理生产经营目标,并从消除流程浪费,节能减排,内部挖潜增效等多方面进行精益生产项目的筛选,确定“降低氯乙烯精馏尾排乙炔气含量”为该年度绿带项目。

本项目采用了DMAIC 流程分解分析技术,从项目的定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control)等5个阶段进行。

1 定义(Define,确定项目范围)

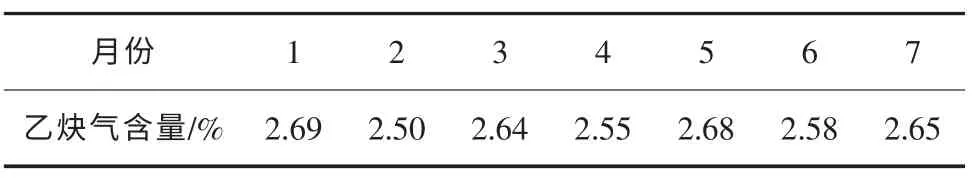

分析顾客声音(VOC),根据2012年1~7月精馏尾排乙炔气含量(见表1),测得乙炔含量为2.6%,与同行业先进企业比较尾排损失量大,造成PVC 生产电石单耗高。依据降低电石消耗,节能减排,内部挖潜增效等方面要求,把降低氯乙烯精馏尾排乙炔气含量作为持续改进目标。首先,由SIPOC 图确定项目的范围为全凝器、低沸塔、尾排。定义了流程输出Y(尾排乙炔气含量)和确定本次改进的目标为≤1.6%,预计财务收益为132.4万元/a。

表1 PVC二厂氯乙烯精馏尾排乙炔气含量

2 测量(Measure):测量系统分析与快赢项目

2.1 测量系统分析

样本数量:5;测量工具:色谱分析仪;测量方法:现场取样。

2.2 FMEA 分 析(Failure Mode and Effects Analysis,失效模式与影响分析)

逐一分析现有的生产工艺流程,找出潜在的失效模式,分析其可能的后果,评估其风险,从而预先采取措施,减少失效模式的严重流程,降低其可能发生的概率,以有效提高质量与可造性的系统化活动。

在进行FMEA 分析后,比照风险优先的方法,对潜在因素(孔板流量计有积酸、氯化氢纯度低、氯化氢总管管线积酸、热水压力低、触媒失效、低沸塔蒸出量过大)进行改进。其中,孔板流量计有积酸、氯化氢纯度低、热水压力低、触媒失效,通过速赢方式在测量阶段进行改善;氯化氢总管管线积酸、低沸塔蒸出量过大的问题在改进阶段应用六西格玛工具详细分析。

2.3 速赢详述

(1)改善前,要求氯化氢纯度达到88%~90%就可以送出,其缺点是纯度低影响配比;改善后要求氯化氢纯度达到94%送出,否则用于制酸。氯化氢纯度达标后,氯化氢与乙炔混合气配比稳定,提高了转化率。

(2)增加孔板流量计拆卸检查频次(由每年1次增加到每季度1次)后,孔板流量计没有积酸,计量精准。速赢改善后,尾排乙炔含量已由基线的2.6%降到了1.7%,取得一定的效果。

(3)依据转化含乙炔量(>2%),调整翻倒触媒频次,改善后,乙炔转化大于98.8%。

(4)提高热水压力,由0.15 MPa 提高到0.25 MPa,优点是减少转化器汽蚀发生。

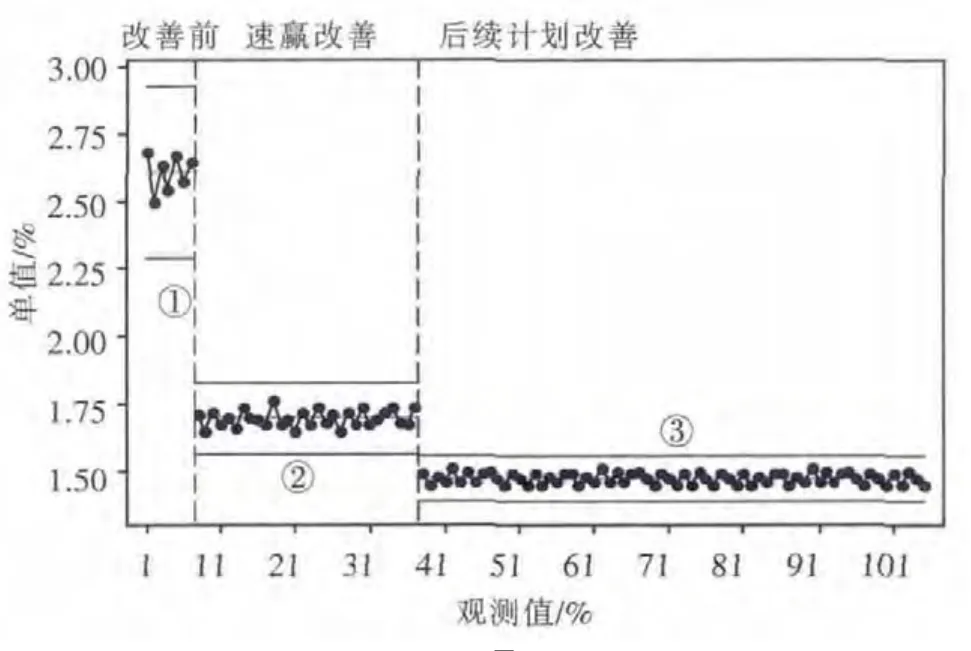

尾排乙炔气含量速赢前后的单值控制情况见图1。

图1 尾排乙炔气含量速赢前后对比的单值控制图

在速赢改善结束后,尾排乙炔含量已由基线的2.6%降到了1.7%,尾排乙炔含量明显改善。

3 分析(Analyze)

分析内容包括定量分析关键因素,收集数据,验证影响因素X 对目标值Y 的影响。

3.1 流程关键因素分析

(1)氯化氢总管管线积酸。由于排酸管不能及时将管线中冷凝酸排除,影响氯化氢与乙炔气配比,配比值调节不及时,影响尾排乙炔含量。

(2)低沸塔蒸出量过大,导致尾排进料量增大,增加膜吸附的负担。

3.2 总结

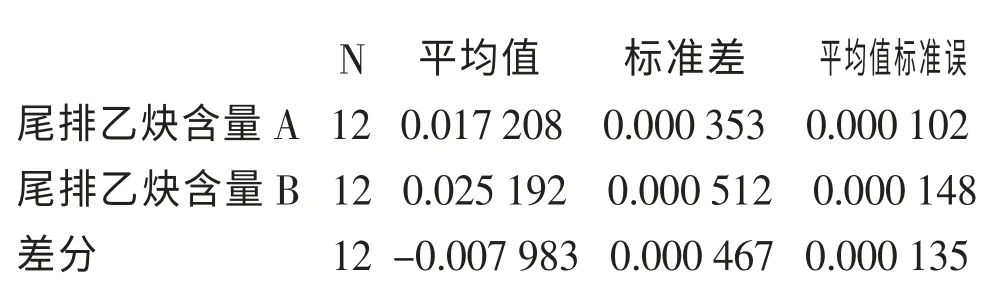

在做配对T 检验之前,对数据的正态性、稳定性进行了验证,结论均做配比T 的要求。在mintab软件中,对关键因素定量分析,进行配对T 检验,P值<0.05,说明氯化氢总管管线积酸与低沸塔蒸出量的控制比值与此同时尾排乙炔含量之间存在相关性。充分验证了这两个关键因素对目标值(尾排乙炔含量)的影响显著。关键因素与尾排乙炔含量之间的相关性检验结果如下。

尾排乙炔含量A-尾排乙炔含量B 的配对T

平均差的95%置信区间:(-0.008 280,-0.007 687)

平均差=0(与≠0)的T 检验:T 值=-59.25

4 改进(Improve)及效果

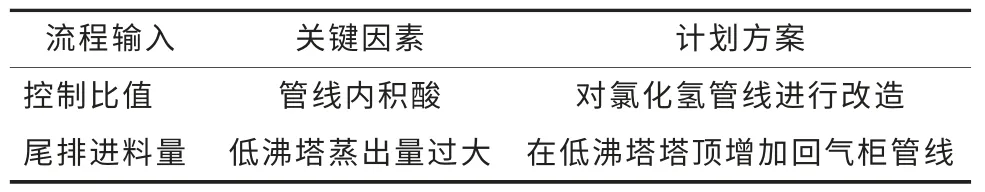

关键因素改进计划方案见表2。

表2 关键因素改善计划方案

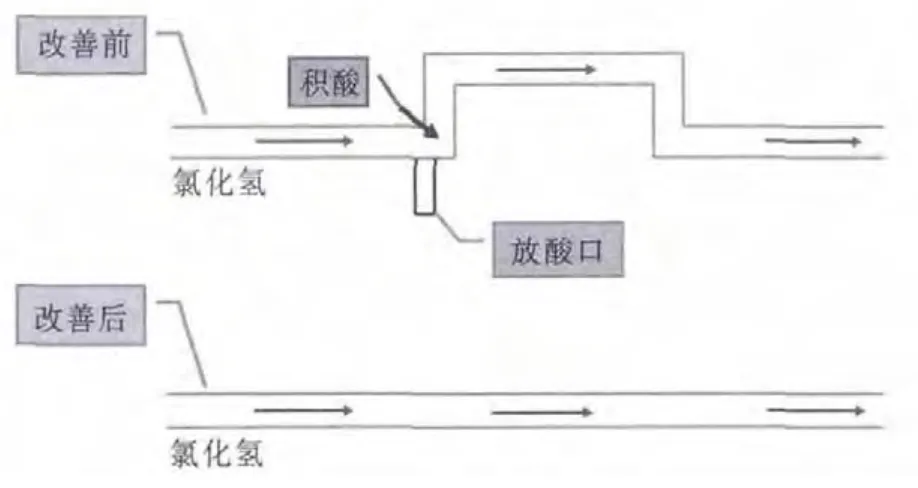

(1)原氯化氢总管管线积酸,检修期间,对长期积酸管线实施改进。将其改为直管,减少积酸,确保氯化氢送出流量稳定,使氯化氢与乙炔配比稳定,见图2。

(2)新增低沸塔回气柜管线。生产中乙炔气流量为4 000 Nm3/h 左右,低沸塔蒸出量过大时,尾气冷凝器排出的低沸物膜量增加,超出膜的承受范围后,直接排空,造成浪费。在检修期间,在低沸塔塔顶增加回气柜管线,低沸塔蒸出量大时,部分回收进气柜,起到缓解作用。

图2 氯化氢总管管线积酸流程改进示意图

(3)根据测量阶段的FMEA 分析,找到可行的改善策略,列出相应的措施,对工艺流程和操作堆积进行改进完善,明确相关负责人。将改善前后的数据对比,在速赢改善结束后,尾排乙炔含量已由基线的2.60%降到了1.4%,取得明显的效果。尾排乙炔含量工艺改进后单值控制图见图3。

表3 相关标准化文件

5 制定控制计划

制定标准化文件,见表3。

6 实施项目财务收益核算

图3 尾排乙炔含量工艺改进后单值控制图

尾排乙炔含量由2.60%降至1.47%,按乙炔流量3 000 Nm3/h、电石发气量285 L/kg、年运行8 000 h、电石价格3 151元/t(2013年1月含税价格)计算:

年可节约:(2.60%-1.47%)×3 000/285×8 000×3 151×40%=119.9(万元/a)。新增管线支出(低塔回气柜管线、积酸管线改造)共计4.5万元。收益为119.9-4.5=115.4(万元/a)。同时节能减排、降低污染。