磨矿预先筛分工艺的工业实践

2014-11-20任壮林高军雷

任壮林,高军雷

(伽师县铜辉矿业有限责任公司,新疆 喀什844000)

1 矿石性质

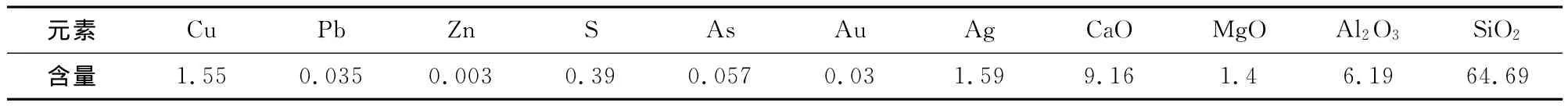

新疆某铜矿矿石:矿石类型地表是氧化矿,深部为原生矿,中部为混合型铜矿石。原矿含泥多、密度低、易破易磨,属于低硫低铁单一铜矿。矿物组成比较简单,铜矿物主要由辉铜矿、铜蓝、蓝铜矿、孔雀石组成,脉石矿物主要由石英、钾长石、方解石、钾长石、绢云母组成,化学成分分析结果见表1。

矿石主要有粒状结构、交代残余结构、填隙结构;常见稀疏密集浸染状构造、团块状构造、条带状和星散状构造。

2 磨矿分级流程及设备

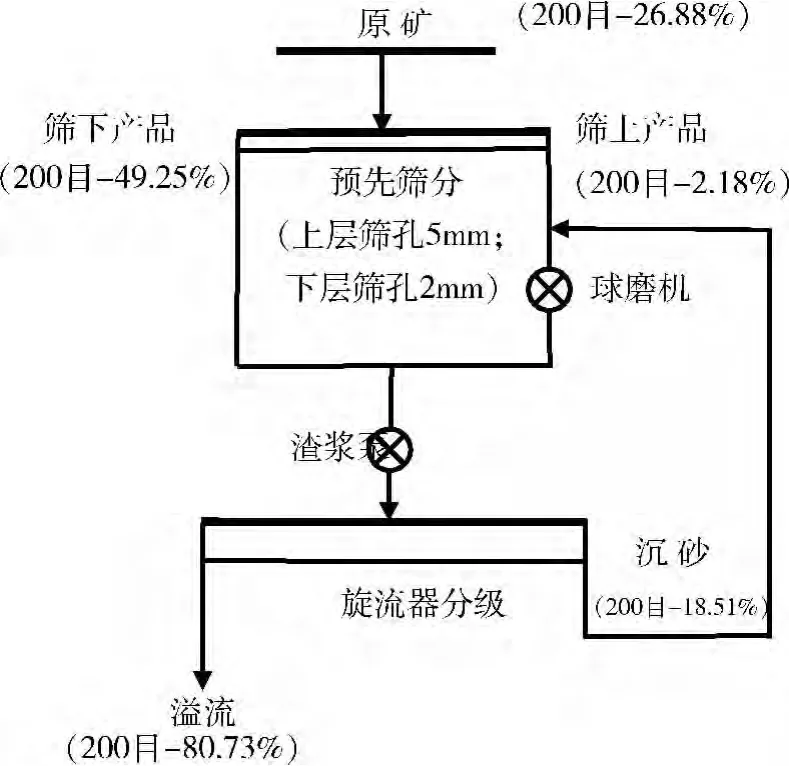

利用原矿特性,在原矿进入磨矿作业之前,采用预先筛分工艺,将细粒级物料预先筛出。筛下产品及球磨机排矿进入旋流器分级,筛上产品及旋流器沉砂进入球磨机。预先筛分采用2YK2400×4800直线筛,磨矿为Φ3600×4500格子型球磨机,分级为Φ500×6旋流器组,旋流器给矿泵为10/8E-AH沃曼渣浆泵,磨矿分级流程见图1。

3 预先筛分工艺的基础条件

选矿厂的生产规模多由球磨机的处理能力决定,通过提高球磨机的处理能力,可实现扩大生产规模、降低生产成本的目的。

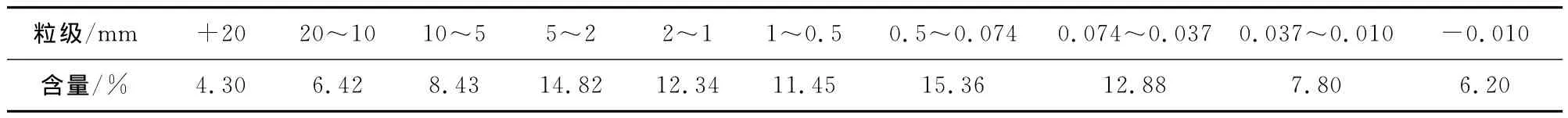

该矿石易破碎、易磨矿,原矿细粒级物料含量高,并含较多矿泥,原矿粒度组成见表2。

从表2中看出,原矿中-200目含量达到26.88%,-0.010mm 粒级占6.20%,说明该矿含泥量较大,在磨矿前将细粒级物料筛出,筛出部分不经磨矿直接进入浮选,可降低球磨机负荷,或说是提高了球磨机的生产能力。

表1 原矿化学成分分析结果/%

表2 原矿粒度组成

图1 带预先筛分的一段闭路磨矿流程

4 磨矿分级流程考察

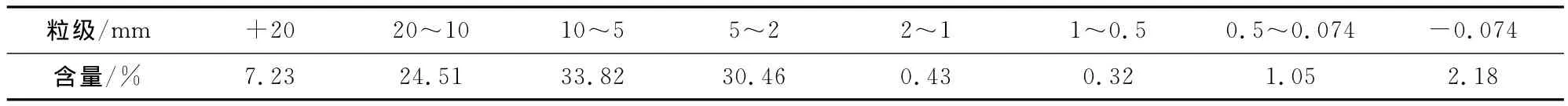

预先筛分采用2YK2400×4800双层直线筛,上层筛孔为5mm×30mm,下层筛孔2mm×30mm,上层筛筛上产品和下层筛筛上产品合并,与旋流器的沉砂一起给入球磨机。筛上产品粒度组成见表3,筛下产品粒度组成见表4,旋流器沉砂粒度组成见表5,球磨机排矿粒度组成见表6,旋流器溢流粒度组成见表7。

由表3筛上产品粒度组成可以看出筛上产品中-2.0mm粒级含量仅为3.98%,说明筛分效果良好,所含细粒级是冲洗水强度不够所造成。

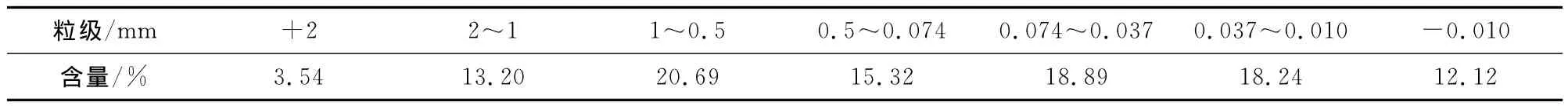

由表4筛下产品粒度组成可以看出-2.0mm粒级占96.46%。+2.00mm粒级为3.54%,是由个别筛孔破碎造成,-0.010mm的微细粒级高达12.12%,说明该矿石含泥量大。

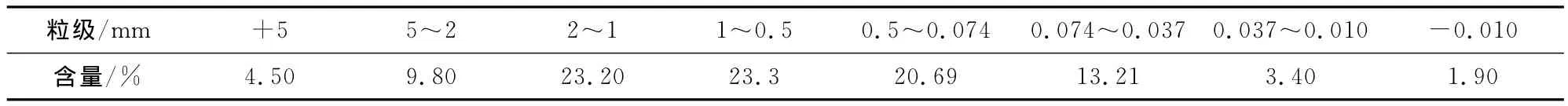

由表5旋流器沉砂粒度组成可以看出大部分物料集中在2.00~0.074mm 区间,占67.19%,该区间物料是球磨机循环负荷中主要的构成部分。-0.074mm粒级仅占18.51%,说明旋流器分级效果良好。

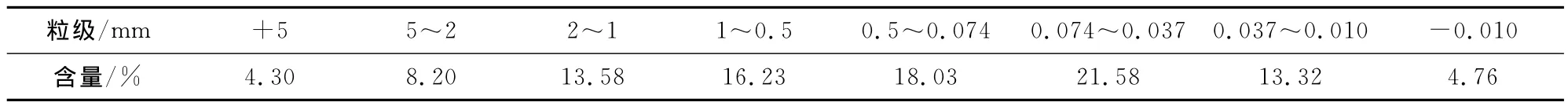

由表6球磨机排矿粒度组成可以看出+5.0mm粒级仅占4.3%,说明球磨机的磨矿效果良好。-0.010mm粒级占-4.76%,说明没有产生过磨现象,次生矿泥少于原生矿泥。

球磨机排矿和筛下产品合并作为旋流器给矿,从表4和表6可以看出筛下产品和球磨机排矿中-200目粒级含量分别为47.25%和39.66%,两者粒度组成接近,合并比较理想。

表3 筛上产品粒度组成

表4 筛下产品粒度组成

表5 沉砂粒度组成

表6 球磨排矿粒度组成

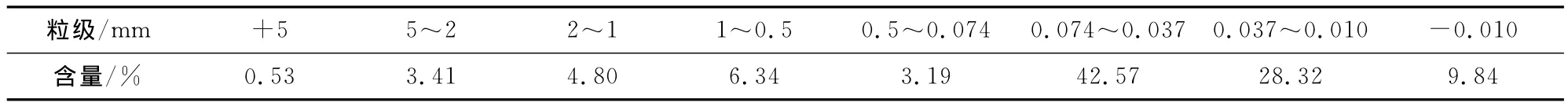

表7 溢流粒度组成

5 磨矿分级流程的工艺技术指标

1)预先筛分筛下产品直接进入旋流器,此部分物料产率是44.57%,即球磨机的磨矿负荷减少44.57%,这为球磨机处理能力创造了很大的提升空间。

2)旋流器的分级量效率71.23%,分级的质效率59.35%,说明旋流器分级效果良好,减少了合格粒级的重复再磨现象。

3)球磨机的返砂比323.70%,是一个很理想的状态,说明钢球配比合理,球磨机工作状态稳定。

4)球磨机是10kV供电,电机功率1250kW,额定电流83A,实际球磨机电流仅为33A,负荷率仅是40%,磨矿电耗为5.3kW·h/t,总的选矿电耗仅为15.8kW·h/t,比较而言该选厂选矿电耗很低,原因一是该矿石硬度低,易磨矿;二是预先筛分工艺降低了磨矿电耗,每吨矿石可降低2kW·h/t,节电效果明显,这说明通过工艺流程节电比设备本身的节电效果好得多。

5)磨机利用系数。目前,该选厂经改造后实际生产能力达到3000t/d,原矿-200目含量是26.88%,旋流器溢流-200目含量达到80.73%,则每小时新生成的-200目是矿量为67.31吨,球磨机的有效容积式41.2m3,则磨机利用系数达到1.63t/m3.h,比较其他选厂的情况,球磨机的利用系数在0.8~1.2/m3.h之间,1.63t/m3.h的磨机利用系数,一是说明该矿石是易磨矿石,二是说明磨矿预先筛分起到了作用。

6)该选厂钢球单耗仅为0.35kg/t,相同矿石硬度下,与不带预先筛分相比,钢球用量可减少30%。

7)预先筛分工艺减少了矿石的过粉碎,促进了选矿回收率的提高,该选厂回收率达到96.64%。

6 预先筛分的理论分析

在磨矿过程中,细颗粒物料包裹在粗颗粒表面,相当于一个“垫”,阻碍了钢球对粗颗粒的冲击、研磨,降低了磨矿效果。预先筛分工艺将大部分细粒级物料分离出去,增加了钢球与粗颗粒之间的有效接触,提高了磨矿效果,同时也减少了细粒级物料的过磨现象。

磨矿首先要能将粗颗粒磨碎,才能保证排矿流畅,维持球磨机内部进出物料的平衡,避免球磨机出现“涨肚”现象,这是保证球磨机的连续运转,进而提高处理能力的前提。

球磨机内部大块物料的破碎主要由大直径钢球的冲击产生,而合格粒级(细粒级)大部分由钢球的研磨产生,由于小直径的钢球比表面积大,故球磨机内的存在一个钢球级配的问题,合理的装球比例,一定程度上能提高磨矿效果。

7 结束语

由于预先筛分工艺的应用,通过磨矿分级流程考察和理论分析计算,该铜矿选矿厂球磨机处理能力提高了44.57%,并且优化了旋流器给矿的粒度组成,改善了旋流器的分级效果。既省电又降低了磨矿钢球单耗。与此同时,还减少了矿石的过粉碎,优化了选矿各项技术经济指标。

[1]段希祥.碎矿与磨矿[M].北京:冶金工业出版社,2006:15-17