基于宏程序车削不同开口方向的抛物线曲线

2014-11-15李占海

李占海

(青海省重工业职业技术学校,青海西宁,810026)

0 引言

随着数控加工技术的广泛应用,在企业生产中就会经常遇到应用宏程序加工抛物线轮廓的工件。如柱塞泵塞等零件则需要宏程序加工方能提高效率和加工精度,同时在全国数控大赛中经常出现不同开口方向抛物线轮廓的试题,作为一名中等职业技术学校数控车实习指导教师则需要深层的掌握、理解及熟练的应用宏程编写。

宏程序是数控系统及类似产品中的特殊编程功能。用户宏程序的实质与子程序相似,它是把一组实现某种功能的指令,以子程序的形式预先存储在系统存储器中,通过宏程序调用执行这一功能。宏程序与普通程序相比较,普通程序的程序为常量,一个只能描述一个几何形状,所以缺乏灵活性和适用性。而在宏程序中可以使用变量进行编程,还可以用宏指令对这些变量进行赋值、运算等处理。通过使用宏程序能执行一些有规律变化的曲线轮廓的动作,从而形成我们需要的曲线轮廓。下面就用FANUC Series OI Mate-TC系统数控车机床,应用宏程序加工下面四种抛物线轮廓,并对宏程序的应用进行分析。

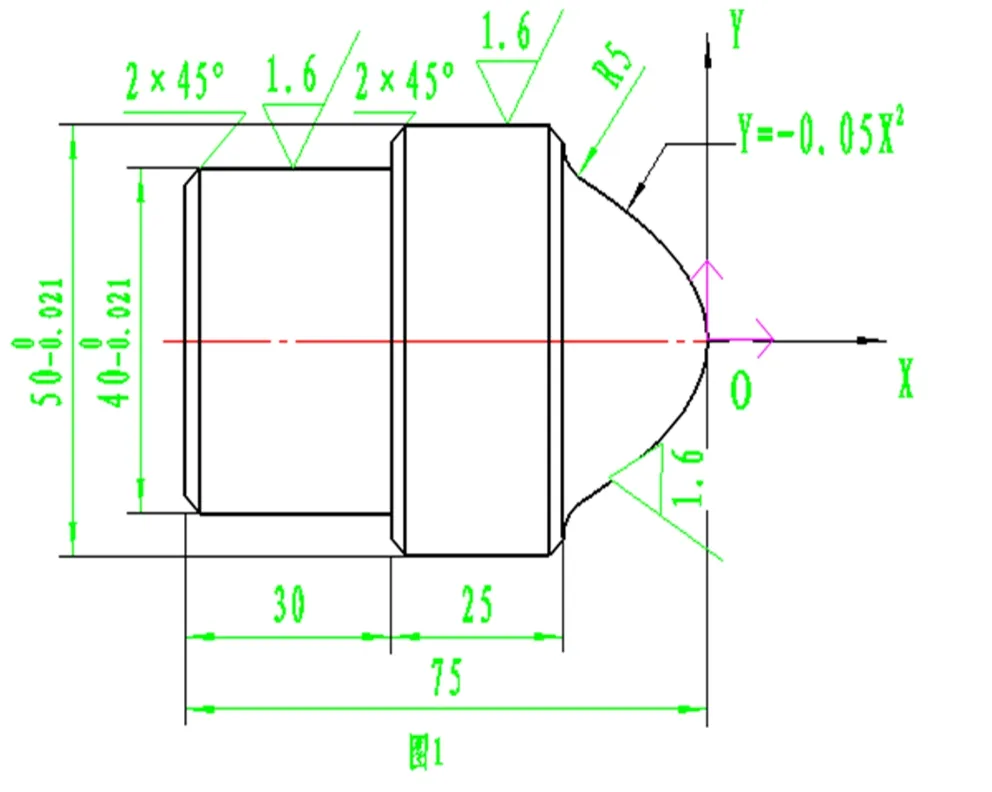

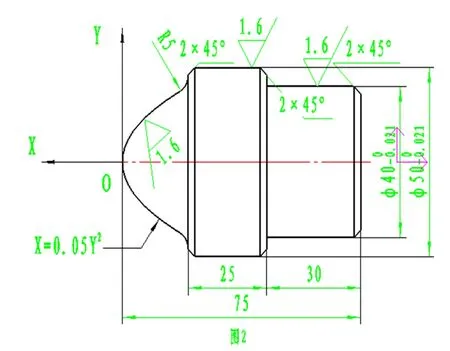

1 抛物线轮廓在水平位置,图1开口方向向左图2开口方向向右

1.1 图形分析:图1中抛物线轮廓处于工件右端,抛物线顶点位于工件右端中心,抛物线方程X=-0.05Y2。依据数控车床X方向与Z方向坐标轴的关系则将原方程变化为:Z=-0.05X2,编程时按含有X、Z的方程式编写宏程序。而图2中抛物线轮廓处于工件左端,抛物线顶点位于工件左端中心,抛物线方程X=0.05Y2。依据数控车床X方向与Z方向坐标轴的关系则将原方程改为:Z=0.05X2,编程时按含有X、Z的方程式编写宏程序。工件毛坯料为:¢52×77,车削抛物线部分是夹工件一端,将抛物线与大经一同车出。上述图1与图2的开口方向一左一右,图1中车削抛物线的方程式为:Z=-0.05X2(Z值为负值),图2中车削抛物线的方程式为:Z=0.05X2(Z值为正值)。但由于在数控车床走刀方式是由右向左顺序进行加工,因此车削图2工件中的抛物线部分是要将工件调头进行车削,这时候图2中抛物线的方程式要改为:Z=-0.05X2,(Z值由原来的正值变为负值),图1、图2的宏程序编写方法相同。

1.2 图1工件抛物线部分粗精加工宏程序如下

O0001

M03 S630 T0101 F0.2; (刀具采用35度转菱形刀片)

G00 X52 Z2;

G73 U25 R12;

G73 P1 Q2 U0.5;

N1 G00 X-2; (粗精车循环的首句)

GO1 Z0;

#1=0; (#1为抛物线曲线公式中的Z坐标,数字0为抛物线方程中曲线起点的Z值)

WHILE [#1GE-17.4]DO1; (宏程序循环语句;-17.4指的是抛物线方程中结束点Z坐标)

#2=SQRT[-20*#1]; (#2为抛物线曲线上各点在公式曲线中的X坐标)

#3=[2*#2]; (#3为抛物线曲线各点工件坐标系中的X坐标)

#4=[#1]; (#4为抛物线曲线各点相对于工件坐标原点的Z坐标)

GO1 X#3 Z#4; (通过直线插补进行直线拟合形成抛物线)

#1=#1-0.1; (0.1为直线插补步距)

END 1;

G00 X52;

N2 Z2; (粗精车循环的最后一句)

G70 P1 Q2;

M30

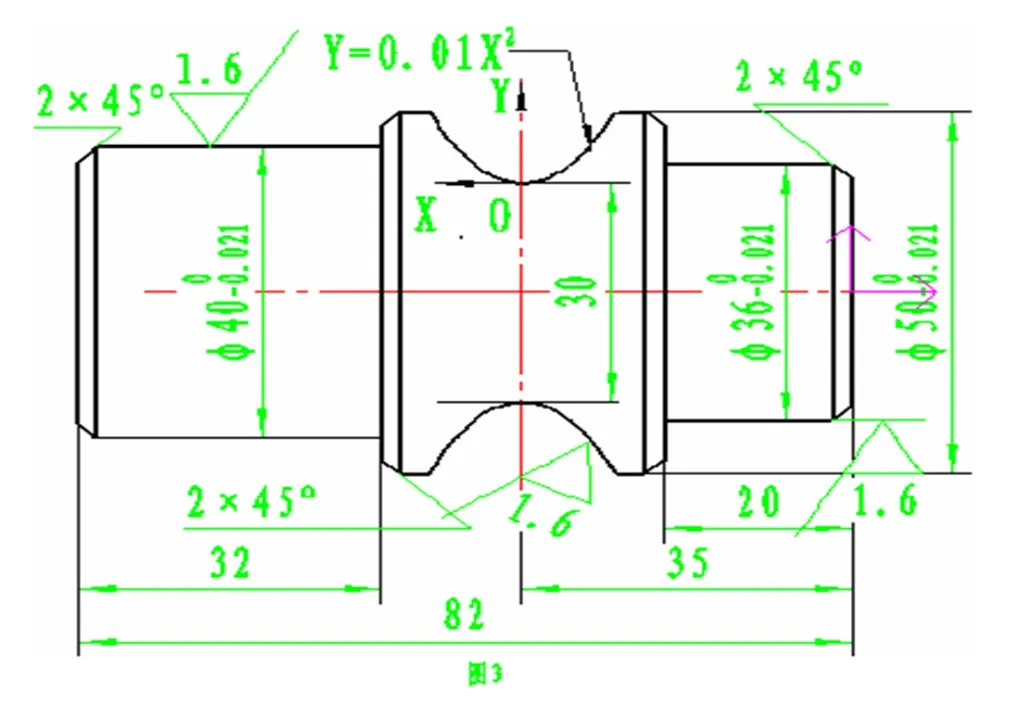

2 抛物线轮廓在竖直位置,且开口方向向下。(以图形上半部分看抛物线开口方向向上)

2.1 图形分析:图3中抛物线轮廓处于工件大经竖直位置且开口方向上,抛物线两顶点之间的距离为:L=30mm,抛物线方程Y=0.01X2。依据数控车床X方向与Z方向坐标轴的关系则将原方程变化为:X=0.01Z2,编程时按含有X、Z的方程式编写宏程序。图3中抛物线轮廓处于工件大经的整个圆周,车削抛物线轮廓的关键在于工件X值将随着Z的变化而变化,X值为#3=[30+2*#2]。

2.2 图3 工件抛物线部分粗精加工宏程序如下:

O0003

M03 S630 T0101 F0.2; (刀具采用35度转菱形刀片)

G00 X52 Z2;

G73 U7 R5;

G73 P1 Q2 U0.5;

N1 G00 X32; (粗精车循环的首句)

GO1 Z0;

GO1 X36 Z-2;

Z-20;

X46;

X50 Z-22;

Z-25;

#1=10; (#1为抛物线曲线公式中的Z坐标,数字10为抛物线方程中曲线起点的Z值)

WHILE [#1GE-10]DO1; (宏程序循环语句;数字-10指的是抛物线方程中结束点Z坐标)

#2=0.01*#1*#1; (#2为抛物线曲线上各点在公式曲线中的X坐标)

#3=[30+2*#2]; (#3为抛物线曲线各点工件坐标系中的X坐标)

#4=[#1-35]; (#4为抛物线曲线各点相对于工件坐标原点的Z坐标)

GO1 X#3 Z#4; (通过直线插补进行直线拟合形成抛物线)

#1=#1-0.1; (0.1为直线插补步距)

END 1;

GO1 Z-52;

G70 P1 Q2;

M30

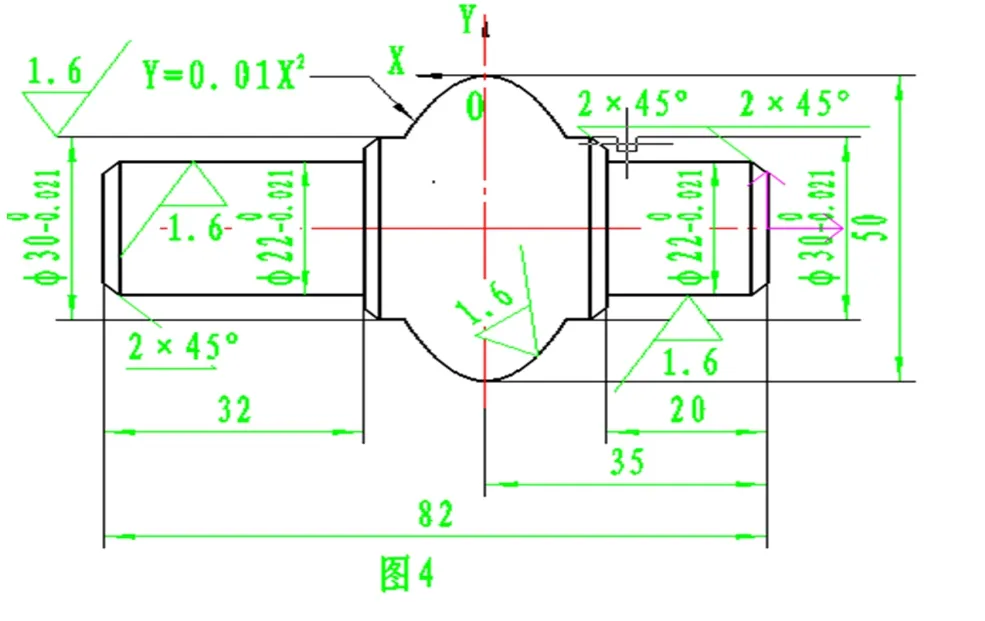

3 抛物线轮廓在竖直位置,且开口方向向下。(以图形上半部分看抛物线开口方向向下)

3.1 图形分析:图4中抛物线轮廓处于工件大经竖直位置且开口方向下,抛物线两顶点之间的距离为:L=50mm,抛物线方程Y=-0.01X2。依据数控车床X方向与Z方向坐标轴的关系则将原方程变化为:X=0.01Z2,编程时按含有X、Z的方程式编写宏程序。图4中抛物线轮廓宏程序的编写与图3相同,不同点在于车削抛物线轮廓时工件X值将随着Z的变化而变化,X值为#3=[50-2*#2],其余与图3抛物线轮廓程序相同。

通过应用宏程序对不同开口方向抛物线轮廓车削总结如下:依据所提供的图纸建立抛物线轮廓的坐标中心点,计算出抛物线曲线中曲线起点相对于坐标中心点的Z坐标值,把该值赋予变量#1,通过函数公式计算出变量#2,再计算出工件坐标中心点与抛物线曲线坐标中心点之间的Z值,把该值赋予变量#4,这样我们应用宏程序中用户程序B的WHILE语句形式,把抛物线曲线的编程的内容放在G73固定循环中完成抛物线曲线轮廓的加工,并且应用这种方法可以加工出其它的非圆二次曲线。另外特别注意的是对于数控车使用FANUC系统加工非圆二次曲线时,在该系统下宏程序的应用只能在G73固定循环的语句下应用,而不能在G71固定循环语句下应用。

[1]沈建国.数控车床编程与操作实训.北京:国防工业出版社,2008.

[2]明兴祖.数控加工技术.北京:化学工业出版社, 2003.

[3]卓良福.全国数控大赛实操试题集锦(数控车加工部分).华中科技大学出版社, 2010.

[4]龚中华.数控机床编程与操作.北京:中国劳动社会保障出版社, 2004.