单一巷道进路式回采上覆充填体力学行为及稳定性研究

2014-10-31郭忠平黄瑞峰王二雨

郭忠平 冯 帆 黄瑞峰 王 超 李 卫 王二雨

(山东科技大学资源与环境工程学院,山东青岛266590)

下向进路分层无分段充填法是指在原有下向进路分层充填采矿法的基础之上,为降低采切比,减少巷道掘进成本,取消了分段巷道、分层联络道以及脉外斜坡道。这种采矿方法特别适用于破碎围岩薄矿体。由于矿体厚度较薄,故采场沿矿体走向布置,且采场每一分层只布置一条进路,进路宽度即为矿体平均水平厚度。因其在回采作业时类似于巷道掘进,故称之为单一巷道进路式回采。近年来我国采矿工作者对于下向进路充填采矿法的研究越来越广泛与深入,韩斌等[1]提出了基于可靠度理论的下向进路充填体强度确定方法和随机参数敏感性分析方法。闫东飞等[2]通过数值模拟方法分析了金川二矿区进路顶板失稳破坏的可能形式。曹宗权等[3]采用FLAC3D数值模拟软件研究了矩形断面尺寸与采场稳定性的关系,并对进路开挖后充填采场各因素进行了分析。国内外对于中厚以上矿体采用充填采矿法时充填体稳定性研究较多,然而针对单一巷道进路式回采上覆充填体的研究则相对较少。

本研究针对某矿破碎围岩薄矿体这一赋存条件,拟采用理论计算、数值模拟等方法对采场上覆充填体力学行为及其稳定性进行研究,确保充填体始终处于稳定状态,最终实现安全高效生产之目的。

1 上覆充填体力学分析

1.1 充填体力学模型的建立

结合国内外各矿山采用的下向进路分层充填采矿法,由于矿体厚度较大,有些矿脉在回采时划分为盘区开采,其进路垂直矿体走向布置,长度为矿体厚度,所以同一分层需布置多条进路[4]。下向进路回采多为“隔一采一”方式,且对于上下分层进路回采时一般都会将其交错布置,即上下层进路斜交或正交,即使平行布置,也要保证上下进路错开一定距离[5]。对于单一进路式回采,采用差别充填,即将充填体分为承载层与充填层两部分[6],且采场内同一分层仅布置一条进路,即上分层进路回采与充填完毕后直接进行下分层的回采,因此上下分层进路只能平行布置,当下部进路回采时,上部人工假顶则处于“悬臂梁”状态,如图1所示。

图1 人工假顶“悬臂梁”力学模型Fig.1 Mechanical model of artificial roof“cantilever beam”

此时,在回采工作面顶板上将会产生很大的拉应力。因此,应阻止上部充填体出现“悬臂梁”式的力学模型,结合材料力学等有关理论,拟确定“嵌固梁”模型作为下向进路分层充填采矿法充填体力学模型,如图2所示。

图2 人工假顶“嵌固梁”力学模型Fig.2 Mechanical model of artificial roof“fixed-end beam”

由模型2可知,若要形成“嵌固梁”结构,需依靠矿体两侧围岩(视其为弹性介质)对充填体进行支撑。在对承载层进行充填时,应将承载层中的钢筋(横筋)与树脂压锚杆焊接牢固,并将树脂锚杆嵌入矿体围岩中,这样围岩便对充填体两端产生一对类似的支座反力,最终形成“嵌固梁”力学模型。将充填体视为一长为l的矩形截面梁,由于进路顶板的稳定性主要依靠承载层,现将充填体全部假想为承载层,充填体力学强度计算近似为承载层力学强度计算[7]。根据进路开采中承载层的受力特征,主要研究结构在屈服破坏之前的力学特征,并对“嵌固梁”模型作以下几点假设:

(1)矿体、围岩与充填体(承载层)在屈服破坏之前为线弹性体。

(2)由弹性理论的分析结果可知,对均布荷载作用下的矩形截面“嵌固梁”,当其跨长与截面高度之比l/h大于5时,截面上最大正应力按纯弯曲时来计算,其误差不超过 1%[8]。

(3)作用于梁上的力为均布荷载。

1.2 承载层厚度

试验采场距离地表150~200 m,矿体长为30 m,平均厚度为3 m,倾角为78°。将试验采场共分为17个分层,分层高度为3 m(除首采层2 m)。由假设(2)可知,跨长与横截面高度之比为10,故横截面上最大正应力可以按纯弯曲时来计算。由梁横截面上正应力计算公式可知,梁横截面上的正应力与到中性轴的距离成正比,在最远处的位置有最大正应力,故只需计算弯矩绝对值最大的截面上的最大拉(压)应力即可。为了保证梁能安全工作,必须使梁横截面上的最大正应力不超过材料的许用应力[σ]。根据《采矿设计手册》的要求和金川龙首矿、金川二矿区等国内外各矿山使用的下向充填采矿法经验[9],取充填体抗压强度为4 MPa。该梁的正应力强度条件为

式中,Wz=Iz/ymax称为抗弯截面系数,它与梁的截面形状与尺寸有关;Iz为惯性矩,N/m;Mmax为最大弯矩,N/m;b为截面宽度,m;h为截面高度,m;[σ]为材料许用应力。

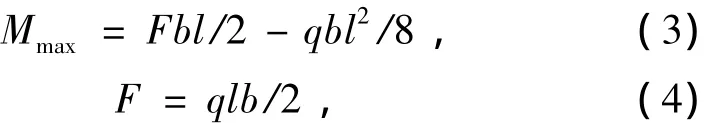

由“嵌固梁”力学模型可知,最大弯矩处发生在梁的中间截面上,该截面上边缘有最大压应力,最下边缘有最大拉应力。最大弯矩可由如下公式求得:

式中,F为支座反力,N;q为均布荷载,N/m2;l为梁的跨长,m。

均布荷载与地表深度有关,取上覆充填体密度为2.5 t/m3,并以最下一分层进路来计算,均布荷载q为5 000 kN/m2,由式(3)、(4)可得最大弯矩 Mmax=1.6875 MN/m。将Mmax代入式(1)中可得出承载层厚度应大于0.92 m,即当承载层厚度大于0.92 m时才能使梁横截面上的最大正应力小于其许用应力,保证充填体的稳定性。

1.3 弯曲切应力强度计算

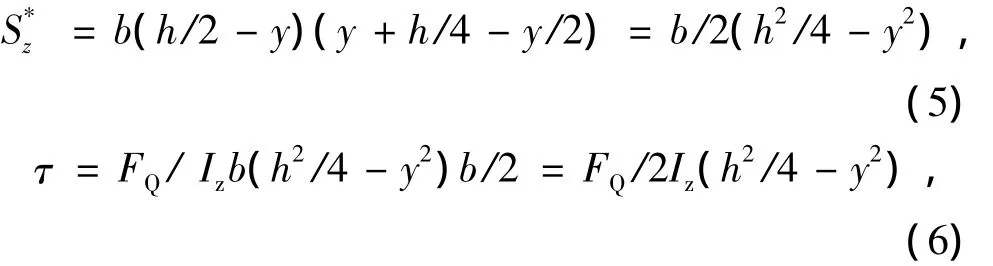

由材料力学理论可知,若将充填体视为“嵌固梁”结构模型,矩形截面梁任一点的切应力计算公式为

式中,FQ为横截面上的剪力,N;S*z为ω对中性轴的静矩,ω是横截面上距中性轴为y的横线以外部分的面积;τ为剪切应力。

由式(6)可知,矩形截面上的剪切应力沿着梁的高度按抛物线规律分布[10],且在中性轴上剪切应力有最大值,最大值为

由材料力学可知,最大剪切应力应发生在剪力最大的横截面的中性轴上,为了保证安全,最大剪力发生在梁端支座处,最大剪力值应为支座反力值,即225 kN,经计算,最大剪切应力值为0.125 MPa。由库仑定律可计算出其抗剪强度为1.427 MPa,故最大剪切应力小于抗剪强度,也小于梁的横截面上的最大正应力。

1.4 均布荷载下梁的下沉曲线

将挠曲线微分方程

积分1次得转角方程,积分两次得挠曲线方程,故“嵌固梁”挠曲线方程为

式中,W为挠度,m;E为梁的弹性模量;I为梁的惯性矩,N/m。

由式(9)可知,最大挠度应当发生在梁的中部,且为下凹。最大挠度值Wmax=5ql4/(384EI),取弹性模量为0.9 GPa,经计算最大下沉量为23.4 cm,即最大下沉量约为进路高度的7.8%。从最大下沉量来看,充填体并没有发生较大的变形与破坏,说明上覆充填体稳定性良好。

2 模型的建立

2.1 模型尺寸与边界条件

沿矿体走向定义为x方向,垂直矿体走向定义为y方向,铅直方向定义为z方向。坐标系方向符合右手法则。矿体厚度为3 m,采场距离地表深度为150~200 m。其中,充填体中每一分层的承载层厚度为0.92 m,充填层厚度为2.08 m。模型的侧面均采用法向约束,底面x、y、z为全部约束,顶部为应力和位移的自由边界,对矿体或充填体施加均布荷载,即垂直应力。

2.2 模型建立与网格划分

划分网格时,应根据实际研究内容,充分考虑计算结果的精确性和计算效率,可将所要详细研究的部分及其周边范围内的网格划分得小一些,其余网格尺寸可划分较大一些。根据这一原则,建立如图3所示的三维模型。其中模型尺寸为90 m×43.4 m×100 m,单元体数目为88 500个,节点数为98 868个。

图3 数值计算模型Fig.3 Numerical calculation model

2.3 岩石及充填体力学参数

将该矿以往所做的岩石力学性质实验所得参数与充填料浆配比实验中所得充填体各参数列入表1。

表1 岩体及充填体力学参数Table 1 Rock and filling body strength parameters

2.4 计算过程与模拟方案

计算模型采用理想弹塑性本构模型,材料服从摩尔-库伦准则,模拟步骤如下:①模型在自重荷载条件下达到原岩应力平衡;②矿体分层开采与分层充填。

为研究不同采深时围岩与充填体各力学性质,对首采层,第5分层以及最下一分层充填体进行数值模拟分析。

3 模型结果分析

3.1 不同采深围岩及上覆充填体塑性区分布规律

结合现场实际条件,模拟过程中对本次开挖矿体采用分步开挖,对首采层上覆岩体以及第5分层和最下一分层开采阶段充填体塑性破坏区进行分析,得出围岩及上覆充填体稳定之后塑性破坏区分布情况。如图4所示。

图4 不同采深围岩及上覆充填体塑性破坏图Fig.4 The plastic destruction figure of surrounding rock and overlying filling body under different mining depth

由图4可以看出,随着开采深度的增加,初始应力不断增大,当开采到最下一分层时初始地应力达到最大值5 MPa左右。各分层底板的塑性破坏区范围相比其他部位较大,这是由于该处矿体同时受到初始地应力及采动应力的双重作用而导致。

从图4还可以看出,在开采首采层时,顶板与进路接顶处已发生塑性破坏,破坏形式为剪切破坏与拉伸破坏。推测是由于受到初始地应力与采动应力的双重作用所导致,故在开采首采层时应对进路顶板采用自测预应力让压锚杆按1根/m2密度支护;针对第5分层可以看出其上覆充填体中承载层并没有受到破坏,承载层处于弹性变形阶段,而塑性区出现在充填体充填层处,表明承载层能够承受上部充填体所施加的均布荷载,保证其自身稳定性;同样对于最下一分层可以看出上覆充填体承载层依旧处于弹性变性阶段,而塑性区则出现在充填体充填层或更上一层充填体中,这表明在开采至最下一分层时充填体仍能保持其良好的工作状态。

分析除首采层以外下分层中各承载层均无塑性破坏,可归结为以下两方面原因:

(1)当对首采层进行充填作业之后,以下各个分层充填体不再受初始地应力的作用,只有采动应力及上覆充填体所施加的均布荷载,相比之下承载层所受应力值明显降低。

(2)充填体中承载层的破坏形式为拉应力或压应力破坏,其中主要以拉应力破坏为主。充填作业时在承载层中铺设了一定密度的钢筋,其进路两端主筋(横筋)与树脂锚杆焊接牢固后嵌入围岩之中形成了“嵌固梁”模型结构,故增加了充填体的抗拉与抗压强度,保证了充填体的稳定性。

3.2 不同采深围岩及上覆充填体应力分布规律

为研究不同采深时围岩及充填体应力分布规律,仍取首采层,第5分层以及最下一分层为研究对象,通过应力云图分析其应力分布规律,应力云图如图5所示。

从应力分布云图5可以看出,在各分层底板处出现应力集中区,最大主应力值较大,首采层处底板最大主应力值为8~8.34 MPa,第五分层为10 MPa左右,最下一分层为14 MPa左右。同时可以看出随着开采深度的增加,初始地应力逐渐增大,从而底板处最大主应力也随之增大。

对首采层顶板及各分层上覆充填体进行数值模拟分析。由图5可知,开采首采层时,其顶板与进路接顶处最大主应力值2~3 MPa,且为压应力;对于第5分层,上覆充填体承载层最大主应力处于0.037~1 MPa之间,小于承载层抗压强度的4.56 MPa,再往上可以看出最大主应力大致呈现出“拱形”分布,且在一定范围内随高度的增加应力增大;对于最下一分层,上覆充填体承载层最大主应力处于0.05~2 MPa之间,仍小于承载层的抗压强度。由此可以说明各分层充填体所受最大主应力均没有达到其抗压强度,充填体稳定性良好。对于下分层各承载层所受应力较小,而首采层顶板所受应力较大,其原因基本与塑性区分布规律一致,不再赘述。

图5 不同采深围岩及上覆充填体应力分布Fig.5 The stress envelope figure of surrounding rock and filling body under different mining depth

4 结论

(1)通过理论研究,确定了单一巷道式进路回采上覆充填体力学模型为“嵌固梁”模型,分析了充填体的变形特征与破坏规律。

(2)根据弹塑性力学及材料力学相关知识推导出试验采场上覆充填体承载层厚度为0.92 m,得到了充填体最大挠度值为23.4 cm,约为进路高度的7.8%,说明其下沉量控制在了一定的范围之内。

(3)通过数值模拟分析,除首采层以外,其余分层上覆承载层均没有发生塑性破坏,且充填体所受最大主应力也没有达到其抗压强度,说明需要对首采层上覆岩层进行锚杆支护,而其余分层上覆充填体稳定性良好,验证了所求承载层厚度以及充填料浆配比的正确性。

[1] 韩 斌,张升学,邓 建,等.基于可靠度理论的下向进路充填体强度确定方法[J].中国矿业大学学报,2006,35(3):372-376.Han Bin,Zhang Shengxue,Deng Jian,et al.Determining method of backfilling strength for underhand drift cut-and-fill stopping based on reliability theory[J].Journal of China University of Mining & Technology,2006,35(3):372-376.

[2] 闫东飞,马凤山,赵海军,等.甘肃金川二矿区下向进路充填法开采充填稳定性分析[J].中国地质灾害与防治学报,2012,23(4):60-64.Yan Dongfei,Ma fengshan,Zhao haijun,et al.Stability analysis on backfill of underhand drift cut-and-fill stoping of NO.2 Mine Lot in Jinchuan,Gansu Province[J].The Chinese Journal of Geological Hazard and Control,2012,23(4):60-64.

[3] 曹宗权,邵 海,高卫宏,等.基于FLAC3D的下向进路胶结充填采场参数研究[J].有色金属科学与工程,2011,2(6):74-78.Cao Zongquan,Shao Hai,Gao Weihong,et al.Parameters of cemented underhand heading stope based on FLAC3Danalysis[J].Nonferrous Metals Science and Engineering,2011,2(6):74-78.

[4] 王 青,任凤玉.采矿学[M].北京:冶金工业出版社,2011.Wang Qing,Ren Fengyu.Mining[M].Beijing:Metallurgical Industry Press,2011.

[5] 杨红伟,赵 彬,蒲成志,等.下向进路人工假顶失稳机理研究[J].现代矿业,2009(12):13-15.Yang Hongwei,Zhao Bin,Pu Chengzhi,et al.Research on instability mechanism of artificial roof of underhand drift[J].Modern Mining,2009(12):13-15.

[6] 谢盛青,王新民,史良贵,等.人工假顶充填体稳定性数值分析[J].金属矿山,2009(9):44-47.Xie Shengqing,Wang Xinmin,Shi Lianggui,et al.Stability numerical analysis of artificial roof filling body[J].Metal Mine,2009(9):44-47.

[7] 黄玉诚,孙恒虎,刘文永.下向进路充填采矿力学模型的探讨[J].有色金属,1999,51(4):1-3.Huang Yucheng,Sun Henghu,Liu Wenyong.Discussion under underhand drift mining mechanical model[J].Nonferrous Metals,1999,51(4):1-3.

[8] 徐秉业,刘信声.应用弹塑性力学[M].北京:清华大学出版社,2010.Xu Bingye,Liu Xinsheng.Application of Elastic-plastic Mechanics[M].Beijing:Tsinghua University Press,2010.

[9] 《采矿设计手册》编委会.采矿设计手册:矿床开采卷[M].北京:中国建筑工业出版社,1987.Editor committee of mining design manual.Mining Design Manual:Mining Volume.Beijing:China Architecture & Building Press,1987.

[10] 刘鸿文.材料力学[M].北京:高等教育出版社,2004.Liu Hongwen.Mechanics of Materials[M].Beijing:Higher Education Press,2004.