纯电动汽车冷却系统方案研究

2014-10-21纪云鹏

纪云鹏

【摘要】本文分析了纯电动汽车各热源部件的散热要求及工作特点,介绍了几种目前纯电动汽车上采用的冷却系统设计方案,并提出了冷却系统的设计目标评价标准和设计准则。

【关键词】纯电动汽车;冷却系统;动力电池;驱动电机;电机控制器

1.概述

纯电动汽车冷却系统主要是对动力电池、驱动电机、电机控制器、DC/DC以及车载充电器等多个电器单元进行冷却。其在轻量化、低能耗、高效率、低成本等方面上的要求与传统车辆的冷却系统一致,不同的是纯电动汽车冷却系统针对的是电器部件,受温度影响更加明显,所以对温度的控制要求更加精确。同时,由于纯电动汽车的动力系统和供电系统的电子部件耐受温度低,整车降噪小,使得纯电动汽车对冷却系统的散热性能和噪声的要求较传动车辆更为严格。因此,开发高效可靠的冷却系统,势必成为纯电动汽车动力系统进一步提高效率,改善续驶里程的关键技术之一。

2.冷却系统设计目标

目前纯电动汽车的冷却系统主要分为两部分:一是对动力系统的驱动电机、车辆控制器和DC/DC等部件的冷却,二是对供电系统的动力电池(锂电)和车载充电器的冷却。

动力电池的冷却性能的好坏,直接影响电池的效率,同时也会影响到电池寿命和使用安全。动力电池冷却必须满足如下目标:

(1)电池单元的最高温度Tmax<55℃;

(2)各电池单元体之间的温差△Tbetw cells ≤5℃;

(3)每个单体内部温差△Tin cell在5~ 10℃;

(4)电池水冷系统务必保证内部密封性;

(5)系统执行结构满足整车噪音和节能目标。

在电机冷却系统中,由于各冷却单元集成了大量的电子元器件,其对温度的要求也是越低越好,根据这些电子元器件的耐受温度的限制,其冷却系统务必满足如下目标:

(1)驱动电机温度限值:100℃;

(2)电机/车辆控制器工作温度限值:90℃;

(3)DC/DC及车载充电器工作温度限值:90℃;

(4)系统执行结构满足整车噪音和节能目标。

3.动力电池冷却方案

动力电池的冷却主要有风冷、制冷剂冷却和水冷三种方式,目前市场上的纯电动汽车主要以风冷为主。风冷方式又分为自然冷却和强制冷却。制冷剂冷却方式是直接利用制冷剂对動力电池进行冷却,而水冷方式是在制冷剂冷却基础上增加了第二冷却回路,该回路包括电池冷却器、电动水泵和集成在动力电池内的冷却板及冷却框架。这种水冷方式的冷却效率高,更能够有效地进行电池热管理,实现智能控制,但是其研发、制造成本高,技术难度大,相对而言,风冷方式技术更加成熟,其研发、制造成本相对较低,目前被广泛采用。

3.1 强制风冷方案

电池自然风冷一般要求动力电池本身发热量小,且布置空间的空气流场顺畅,而目前国内的电池制造水平远远达不到该水平,故目前常见的是强制风冷方式。电池强制风冷系统主要包括:通风道和鼓风机。冷却空气主要来自乘员舱内,其原理是将乘员舱内的低温空气(温度约为25℃)引入动力电池中进行冷却。为了减轻空调系统的负荷,冷却后约60%的空气返回到乘员舱内,同时利用电池包内的传感技术,反馈电池温度,控制鼓风机的负荷,从而减少鼓风机电能的消耗。

依照冷风的来源,有两种途径,分别来自乘员舱内和空调冷风通道内。引入乘员舱内空气的布置,引入乘员舱内冷风的入口,可以布置在乘员舱后排乘员座与后档玻璃之间和后排乘员脚下,也可以布置在前排乘员脚下,具体选择哪种方式,视车辆的布置而定。而引入来自空调冷风通道内的冷风可以从乘员舱前端引入,也可以从乘员舱后端引入。

3.2 制冷剂冷却方案

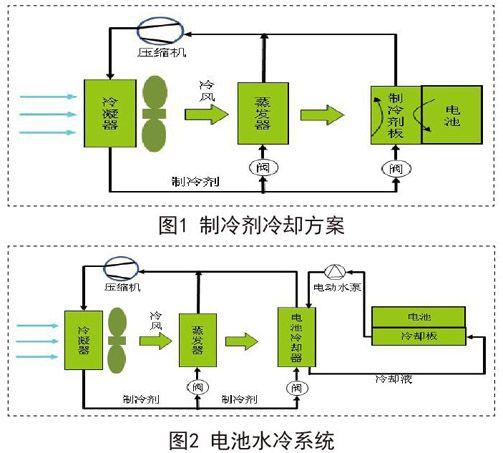

制冷剂冷却系统的冷却介质是空调系统的制冷剂。其冷却原理如图1所示。空调系统的制冷剂经过冷凝器后形成两个分支,一路进入车辆的蒸发器用于乘员舱的冷气供应,一路经过膨胀阀后形成低温低压液体,用于跟集成在动力电池内部的制冷剂板进行热交换,把动力电池内部的热量带出,最后从两个分支出来的制冷剂又汇合进入压缩机,开始新一轮的循环。由于该种方案管路较长,制冷剂量大,成本也较高,目前采用不多。

图1 制冷剂冷却方案

图2 电池水冷系统

3.3 电池水冷方案

相对于上述两种冷却方式,水冷系统无论是从技术研究、设计开发、制造、成本还是从技术性能要求方面上考虑,均高于前两者,尤其是考虑到电池使用的安全性,对水冷系统的密封性提出了很高的要求。水冷系统包括:冷凝器、压缩机、膨胀阀、电池冷却器、电动水泵、电池冷却板以及电池框架。按照各单元的功能,可将其分为三部分:一是与外界冷空气热交换部分,由压缩机、冷凝器、膨胀阀和制冷剂组成。主要是利用压缩机、冷凝器和膨胀阀这一套空调系统的核心部件,通过将制冷剂与外界冷空气进行热交换形成低温低压液体,为与电池冷却器的热交换提供冷却介质;二是冷却液循环单元,由电池冷却器、冷却液、电动水泵和管路做成。作用是通过电池冷却器将制冷剂与冷却液进行热交换,降低进入电池冷却板内的冷却液的温度,保证后续的热交换过程中的温度差,从而达到传热目的;三是电池热交换单元,由电池冷却板、冷却框架和动力电池组成。电池冷却板深入动力电池各单元体件,作用是以冷却液为介质,通过热交换方式带走电池工作产生的热量,达到冷却电池的目的。整个水冷系统的原理如图2所示。

4.电机冷却系统方案

驱动电机及动力系统控制单元的冷却一般是集成在一个冷却回路内,称为电机冷却系统。冷却方式有自然冷却和强制水冷两种,为了提高动力系统的效率,一般采用强制水冷方式。

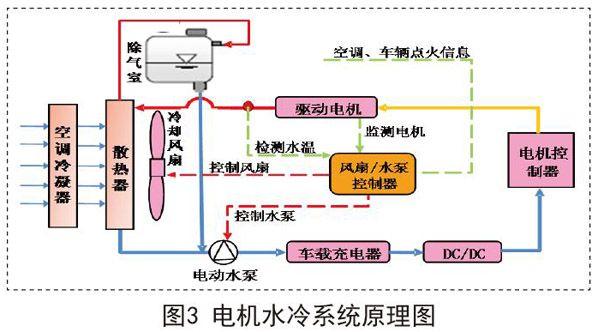

电机冷却系统需要冷却的单元有驱动电机,电机/车辆控制器、DC/CD及车载充电器。冷却系统的组成有:散热器、电动水泵、冷却液循环回路、冷却风扇、除气室和水温传感器等。按照各被冷却单元对温度要求不同,冷却系统原理图如图3所示。

图3 电机水冷系统原理图

按照电机、控制器等单元对温度的要求,电机冷却系统水温要求如下:

(1)电机出水温度≤65℃;

(2)电机/车辆控制器出水温度≤60℃;

(3)DC/DC及车载充电器出水温度≤57℃。

冷却液循环管路务必保证良好的密封性,在常态下,被冷却单元的工作温度越低其效率越高,所以,要求尽量减低被冷却单元的工作温度。

5.冷却系统性能验证和性能评价

5.1 性能验证

无论是电池还是电机冷却系统,都必须通过车辆相关的试验验证,这就涉及到试验条件、试验要求和评价准则。对于电池冷却系统的验证,电池充放电时的发热特性,只要满足电池放电状态下的工作状态即可,应选择整车电能消耗最大的工况进行考核。而对于电机冷却系统,要研究车辆工况与动力系统负荷的关系,这就涉及到车辆的使用工况和动力匹配。综合考虑以上因素,以下工况可供借鉴:

(1)爬坡工况(60km/h,8%坡度);

(2)高速工况(最高车速,水平路);

(3)城市工况(0~40km/h(5s)~停车怠速(30s)~启动~40km/h(5s)循环,加速和减速时间均为5s,共10各循环);

(4)40km/h至最高车速间隔车速匀速行驶,至少4个车速;

(5)车辆加速工况(0至最高车速)。

5.2 性能评价

对于纯电动汽车冷却系统的性能评价,主要从以下方面进行评价:

(1)各控制单元具有故障自诊断和保护功能;

(2)按照传统车辆冷却系统评价原理,计算车辆是否满足要求的使用环境温度限值(车辆运行环境温度限值:-25~45℃);

(3)考慮冷却系统是否保证被冷却单元是否处于最佳的运行温度,以保证其处于最佳的工作效率;

(4)冷却系统的运行在满足要求的同时要求各部件的能耗和噪音满足政策和要求;

(5)满足使用寿命和可靠性要求。

参考文献

[1]李正秋.燃料电池汽车整车热管理方案研究[D].上海:上海汽车股份有限公司技术中心,2008.

[2]蒋光福.汽车发动机舱散热特性研究[J].汽车科技, 2006.