新型无锆乳浊剂的研究*

2014-10-19马小鹏杨中英郝小勇杨红霞翟军浩

马小鹏 杨中英 郝小勇 杨红霞 翟军浩

(1 中国建材咸阳陶瓷研究设计院 陕西 咸阳 712000) (2 江苏脒诺甫纳米材料有限公司 江苏 宜兴 214221)

国产锆英砂产量有限,国内至今未发现易开采且质优的锆英砂矿源,目前国内陶瓷砖原料中使用的大多是南非、澳洲、东南亚的进口砂[1]。锆英砂中含有少量放射性物质,很难分离干净。在需求旺盛期的价格几乎是平时的2倍(如2011年硅酸锆产品1.8万元/t左右),导致终端产品成本提高。锆英砂加工困难,耗时费工,购进原料、海关、储备、货款回收等流程周期长,占用资金量大,因而从现实利益和长远战略发展考虑,开发无锆乳浊剂十分有必要。

国内针对无锆乳浊釉和乳浊剂研究较多,主要开展了4个方面的工作[2],即用非锆类合成物部分(或少量)替代硅酸锆的复合乳浊剂[3~4]、含钛无锆型乳浊剂[5~7]、以分相-熔析晶体的方法制备乳浊釉[8~9]、非锆非钛再析晶乳浊釉[10~12]。这几种乳浊剂(釉)在坯体、釉料中或多或少均有应用。

本项研究目的是研制用于陶瓷抛光砖坯体中的无锆乳浊剂,有别于上述4种类型,是一种全新的乳浊剂。要求得到的乳浊效果和使用条件与硅酸锆相近,成本与硅酸锆相比大幅降低,添加乳浊剂后产品的主要物理化学性能可达到国家标准GB/T 4100技术指标要求。

1 试验

1.1 无锆乳浊剂配方的选择和确定

选取广东某知名建筑陶瓷企业的抛光砖普白粉料或陕西某抛光砖企业的面料为基料,向其中分别添加某大型企业的硅酸锆和研发的乳浊剂进行平行对比试验。使用色差仪测定样品的陶瓷白度(Wty)、色度值(L*、a*、b*)、吸水率和其他主要物化性能,以此数据判定新研制乳浊剂的效果。

试验选取高温合成型、天然矿物型和析晶弥散型3大系列5种类型的配方进行试验。另外,探讨了乳浊剂的乳浊机理、研究了无锆乳浊剂的细度与乳浊效果的相关性,分析了无锆乳浊剂对抛光砖坯物化性能的影响。试验内容如下:

1.1.1 高温合成型

以榍石型矿物晶体A+2B+4C+4O5结构为基础,选取氧化物组成(质量%)为:CaO:30~48、P2O5:5~15、SiO2:25~35;添加工业氧化物组成为TiO2:15~23、ZnO: 10~15、La2O3:0.2~2.0;以方解石、磷灰石、石英为原料,这3种天然矿物原料中要求TFe2O3≤0.03%,出发矿物原料粒度为200目筛余≤1%。干法混合、入钵、在电炉内合成,合成温度分别为1 200 ℃、1 250 ℃,各保温 60 min,共计合成18个配方。选取合成后白度好、表观未出现多量玻璃相,且易粉碎的配方进一步细粉碎,将硅酸锆和取得的试样分别以5%的外加量加入到抛光砖普白粉料(以下称空白样)中,湿法混合、制粉、陈腐、成形,于1 185 ℃、保温 30 min条件下烧成,选取白度最高的2个温度合成的试样和对比样(添加5%硅酸锆),数据如表1所示。

表1 添加5%榍石型乳浊剂后坯体数据

以尖晶石型矿物晶体A+2B+3O4结构为基础,选取氧化物组成(质量%)为:Al2O3:50~70、MgO:25~45,ZnO:1~5,利用工业粉状原料,干混、入钵、在电炉内合成,合成温度分别为1 200 ℃、1 250 ℃和1 300 ℃,保温60 min,共计合成4个配方,出炉后进行细粉碎。将硅酸锆和取得的试样分别以5%的外加添加量加入到抛光砖普白粉料中,依上述方法制坯,于1 185 ℃、保温30 min的条件下烧成,选取白度最高的试样和对比样,数据如表2所示。

以尖晶石型和莫来石混合晶体 [A+2B+3O4] + [A+31.5B+4O7]为基础,选取氧化物组成(质量%)为:Al2O3:15~30、MgO:10~25、SiO2:20~45,利用工业氧化铝粉和滑石、优质煤矸石原料,要求天然矿物原料中TFe2O3≤0.03%,干混、入钵、在电炉内合成,合成温度为1 200 ℃、保温60 min,共计合成6个配方,出炉后进行细粉碎。将硅酸锆和取得的试样分别以5%的外加添加量加入到抛光砖普白粉料中,按照前述方法制生坯试样,于1 185 ℃、保温30 min的条件下烧成,选取白度最高的试样和对比样,得到的数据如表3所示。

表2 添加5%尖晶石型乳浊剂后坯体数据

表3 添加5%混合晶体乳浊剂后坯体数据

1.1.2 天然矿物型

选取不同粒径大小的石英、内蒙古某煅烧高岭土、伊东煤矸石和滑石添加到抛光砖普白坯体粉料中,制样方法与前述过程相同。原料技术参数和添加后的乳浊效果如表4所示。

表4 添加5.0%~7.5%天然矿物原料后坯体的数据

1.1.3 析晶弥散型

析晶弥散型乳浊剂是依据理论推算,在坯体烧成后添加物相互间或与坯体中的成分发生反应而生成新的晶相,或是添加的难熔物微粒在坯体中产生细小弥散的第二相质点而产生的乳浊效果。研究采用3~4种原料进行复合配料、混合均匀后添加到坯体粉料中,再经过高温烧成实现析晶弥散,达到坯体增白乳浊的效果。

配比中01#试验样效果理想,氧化物组成(质量%)范围:Al2O3:39~50、SiO2:30~40、MgO:10~28、La2O3:1.0~2.0,原料中要求TFe2O3≤0.02%,选取一定组成范围确定了9个配方,准确称量、干混,向抛光砖普白坯料中加入各种添加物,湿法混合、球磨、烘干、打粉、造粒、均化,用30 t油压机成形尺寸为50 mm×100 mm小砖坯,于1 185 ℃、保温30 min的条件下烧成,选取白度最高的2种添加剂试样和对比样,得到的数据如表5、表6所示。

表5 少量添加析晶弥散型乳浊剂和对比样结果

表6 多量添加析晶弥散型乳浊剂和对比样结果

1.1.4 复合试验

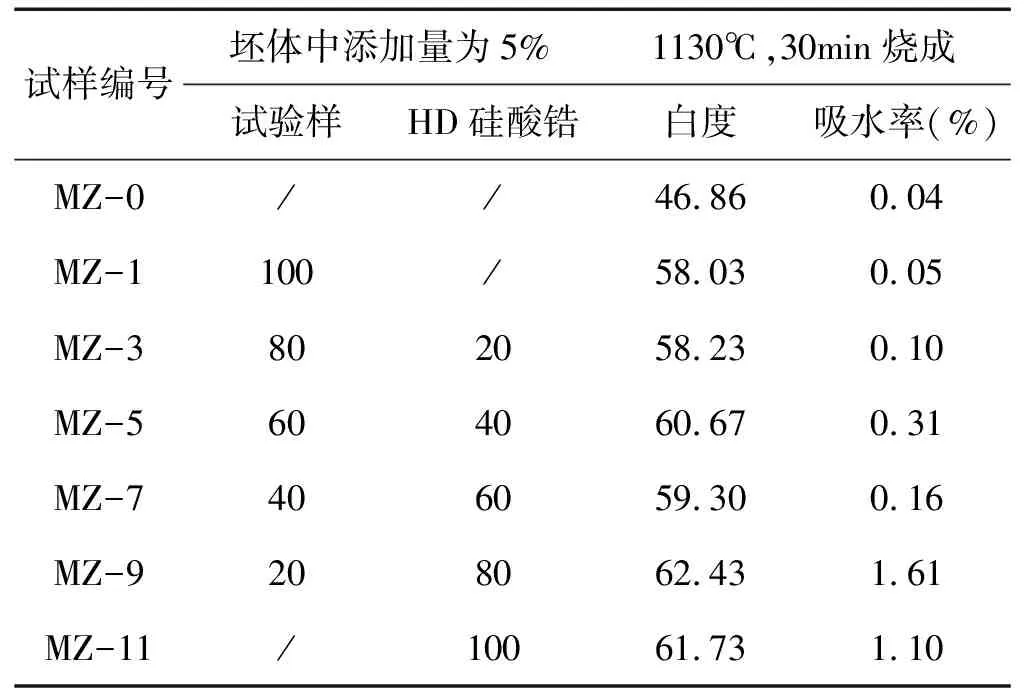

将01#试验样和HD硅酸锆混合后添加到某抛光砖坯体粉料中,试验结果如表7所示。

1.2 物化性能试验

1.2.1 乳浊剂对生坯强度的影响

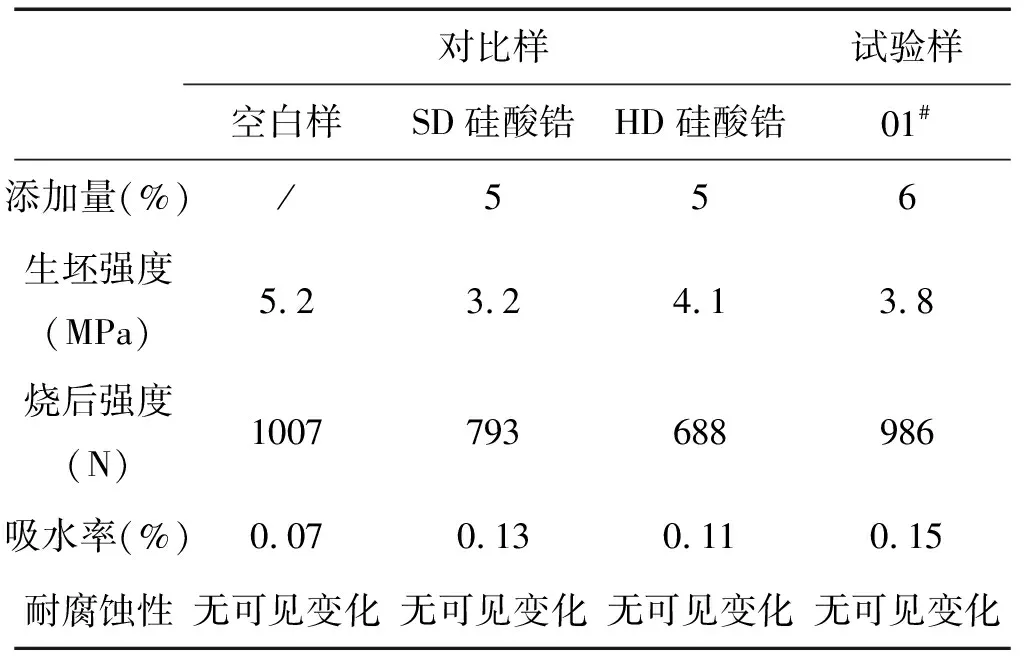

依照陶瓷砖制粉成形的工艺流程,将空白样、01#样、硅酸锆样各制成生坯5片,于105 ℃充分干燥后立即进行强度测试,参数及测定结果如表7所示。

表7 在抛光砖粉料(面料)中添加乳浊剂后的结果

1.2.2 乳浊剂对烧成坯体强度、烧结温度、化学稳定性的影响

每种试样坯体均在1 185 ℃、保温30 min条件下烧成各5片,依据国家标准GB/T 3810的方法经咸阳陶瓷研究设计院质检中心进行测定,检测结果如表8所示。

表8 乳浊剂和坯体的相关物化性能结果

2 经济指标测算

根据原料供应者目前(2014年1月16日)的报价, 01#乳浊剂(含税)价格为4 500元/t,硅酸锆价格为9 500元/t。从成本方面比较, 01#乳浊剂比硅酸锆节省一半。

由表6混合乳浊试验结果可以看出,取硅酸锆80%、试样20%,乳浊效果比单一硅酸锆好,每吨可降低成本约1 000元。

3 试验结果与分析

3.1 试验结果

由表1~表4列出的烧后样品白度数据可以看出,选择的榍石型、尖晶石型、混合晶体型、天然矿物型乳浊剂对坯体白度影响不明显,这4种类型中尖晶石型相对白度较高。影响乳浊效果的因素是多方面的,虽然不能得出这4种类型完全不可使用的结论,但最初的结果说明,要提高这4种类型的乳浊效果,需要改进其他方面的性能才有可能性。 由表5可以看出,析晶弥散型试样01#的乳浊效果与硅酸锆相近,色度中的L*(明暗度)、a*(红绿)、b*(黄蓝)三色值和硅酸锆值相近,而成本仅是硅酸锆的一半。本项研究将重点针对01#系列样品进行研发和测试分析。

3.2 结果分析

3.2.1 析晶弥散型乳浊机理的探讨

由试验结果可以看出,在所选择的5种类型的乳浊剂中,析晶弥散型效果与硅酸锆相近,成本低廉,具有市场开发价值。析晶弥散型乳浊剂为什么会具有这样的效果,值得关注和探讨。

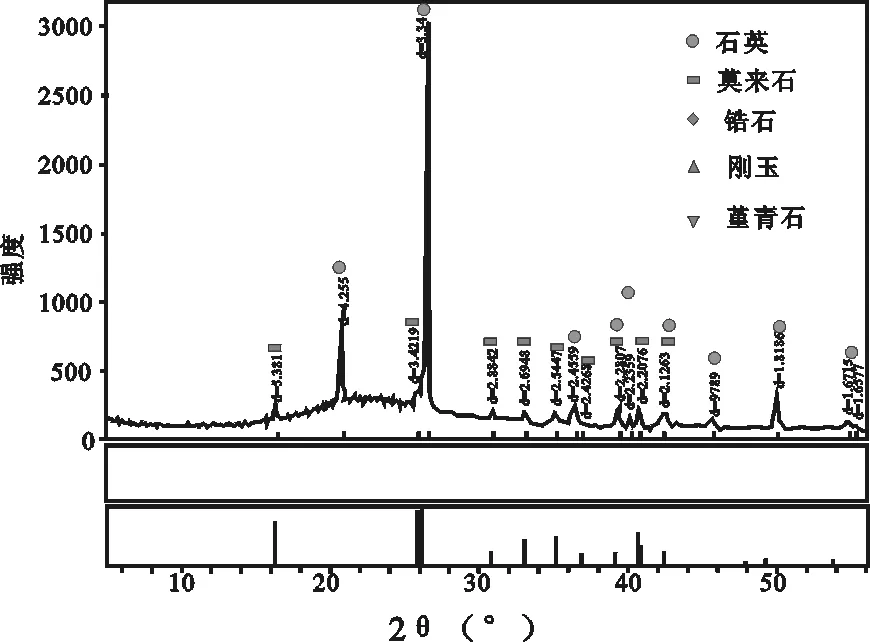

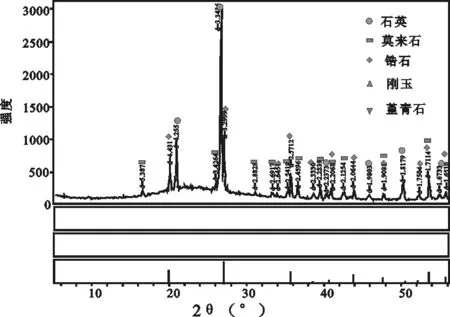

3.2.1.1 用XRD进行分析

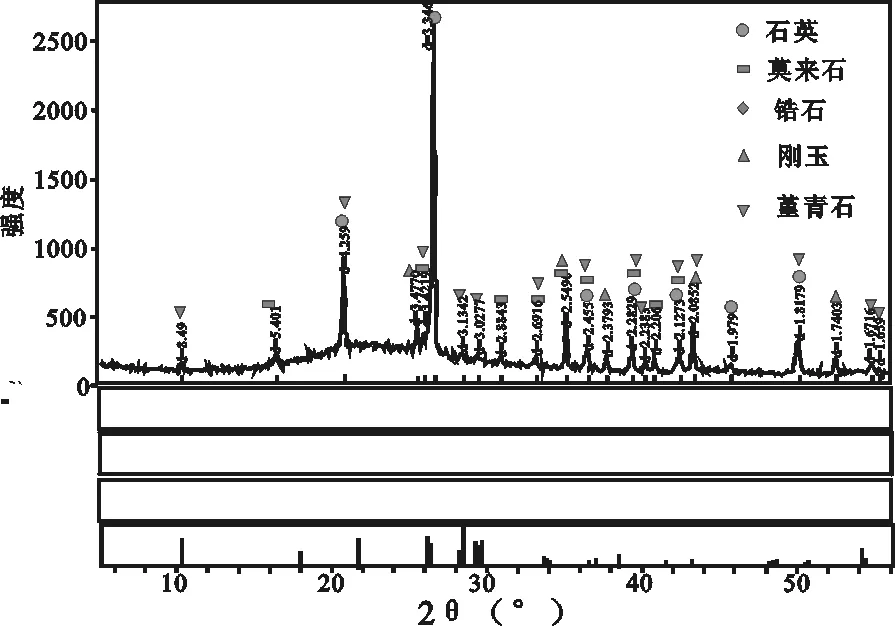

图1是空白样,添加5%硅酸锆、6%01#试样,烧后坯体的XRD分析谱线。添加物试样XRD谱线和空白样谱线相比,坯体中形成的晶相和数量发生了明显变化。

(a)空白样

(b)HD硅酸锆样

(c)01#试样

由图1可以看出,与空白样相比,添加物试样中SiO2含量明显降低,SiO2是一种低折射率[13](数值为1.55)晶体,与玻璃相(或非晶相)折射率(数值为1.60)相近,刚玉的折射率为1.77,锆石的折射率为1.94,而堇青石的折射率(数值为1.55左右)较小。莫来石的折射率为1.654~1.670,与玻璃相近。添加物试样中高折射率晶相的增加和低折射率晶相的减少,是使其白度提高的直接因素。

3.2.1.2 用SEM进行分析

将得到的试样用4%的HF酸浸泡30 min,取出用水冲洗干净后用SEM观测。图2(a)、图2(b)、图2(c)分别是空白样、添加硅酸锆试样和新型乳浊剂01#试样的电镜显微照片。由图2(a)可以清晰地看到,针状、板状和短柱状的莫来石晶体,边界不清晰部分是非晶相体;由图2(b)可以看到,除有板状、针状和短柱状的莫来石晶体外,还有许多短小柱状的锆石晶体存在;由图2(c)可以看到,基体中存在有板状、针状和短柱状的莫来石晶体,还存在大量的小片状刚玉晶体。锆石晶体、刚玉晶体的存在提高了坯体的白度。

3.2.1.3 乳浊机理

结合XRD和SEM分析,与空白样相比较,硅酸锆样中存在折射率高的锆石,对光产生了更好的折射作用,使得坯体的白度大幅度提高。01#试样中有堇青石晶体和折射率相对较高的刚玉晶体,且以片状弥散状态分布,作为第二(n)相质点存在于基体中,提高了坯体的白度。

(a)空白样

(b)硅酸锆试样

(c)01#试样

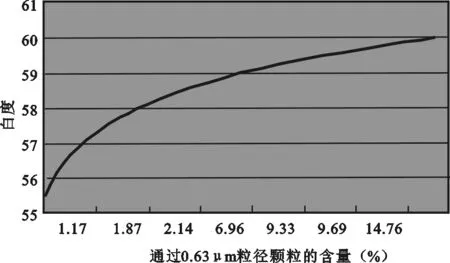

3.2.2 乳浊剂细度对乳浊效果的影响

乳浊剂颗粒的细度直接影响乳浊效果,选取多大粒径的颗粒才能得到白度较好的产品,试验结果如图3、图4所示。图3为乳浊剂D50的颗粒大小与白度的曲线图,图4为乳浊剂中含有≤0.63 μm粒度的颗粒体积含量(%)与白度的曲线图。由此得到,乳浊剂平均粒径(D50)≤1.5 μm比较合适,>3.5 μm时白度明显降低,<1.15 μm时只提高了加工成本,白度几乎没有变化。乳浊剂中含有≤0.63 μm粒度的颗粒越多,白度越高,但不断增加≤0.63 μm颗粒的含量,对白度的改善并不明显。此现象符合瑞利定律和米氏-拜德散射定律,即乳浊剂颗粒在0.4~0.76 μm可见光区间时,坯体对入射光的散射强度最高,直观感觉白度高。而且具有这种粒径的乳浊剂在坯体中存在(含量)越多,被散射的几率就越大,白度将会提高,这也是多量添加后白度提高的原因。

图3 D50的颗粒大小与白度的曲线图

图4 粒度为0.63 μm的乳浊剂体积含量与白度的曲线图

3.2.3 乳浊剂对坯体其他物化性能的影响

表7为乳浊剂对生坯强度、烧后坯体强度、烧结温度、化学稳定性影响的测定数据。由这些数据可以看出:添加新型乳浊剂后的各种参数与硅酸锆相比较,不但没有降低坯体物化性能,而且均有不同程度提高,尤其是强度提高明显,对烧成温度无影响。

3.2.4 混合乳浊效果

选取硅酸锆量为80%、01#乳浊剂量为20%,混合后添加到抛光砖坯体中,乳浊效果比单一品种好,且成本降低。究其原因可能是2种乳浊剂同时产生相互促进作用而使白度提高。

4 结论

选择析晶弥散型乳浊剂可以有效提高坯体白度,其效果与硅酸锆相近,是一条正确的技术路线。

析晶弥散型乳浊剂的乳浊机理是因为含有折射率相对较高的刚玉晶体,且以片状弥散状态分布,作为第二(n)相质点存在于基体中,提高了坯体白度和其他物化性能。

乳浊剂的粒度要求是D50≯1.5 μm,杂质含量TFe2O3<0.02%。

与硅酸锆相比较,析晶弥散型乳浊剂原料成本低,且对坯体物理化学性能没有影响,是一种具有开发利用价值的乳浊剂,而混合型乳浊效果更好、成本更低,推广前景广阔。