绞吸式挖泥船绞刀系统技术现状及发展

2014-10-17王翰涛鲁力群王秀景

王翰涛,鲁力群,王秀景

· (山东理工大学,山东 淄博 255049)

绞吸式挖泥船绞刀系统技术现状及发展

王翰涛,鲁力群,王秀景

· (山东理工大学,山东 淄博 255049)

绞刀系统是绞吸式挖泥船的核心工作机构,其利用绞刀的切削作用将水下泥土搬离原有位置并与附近的水混合形成泥浆以便于输送,改善绞刀系统性能可显著提高挖泥船工作效率。在综合研究和分析绞刀切削理论基础上,本文归纳和总结了国内外挖泥船绞刀结构形式、驱动技术的现状和进展。针对具体疏浚工程特点,提出采用适于加工工艺、耐磨、可调环保型绞刀,可明显提高绞刀工作性能。比较和分析了液压马达、交直流电机驱动绞刀系统的特点和存在的问题,表明采用调速优良、效率高、损耗小的开关磁阻电机驱动方式将是绞刀驱动系统发展的趋势。

绞刀系统;挖泥船;驱动;开关磁阻电机;现状及发展

0 引言

绞吸式挖泥船是近年来世界上拥有数量最多、使用最广的一种挖泥船,完成了世界上大约70%的疏浚工程。绞吸式挖泥船施工主要依靠安置在绞刀桥架前端呈螺旋形式的绞刀头的自身旋转、左右摆动以及吸泥泵泵吸,将疏松之后的泥水混合物运送到指定的卸泥区。一套完整的挖泥船系统主要包括:绞刀系统、泥浆输送系统、定位桩系统、台车系统、驱动控制系统。其中绞刀系统是绞吸式挖泥船的核心挖掘部件,也是重要的功率输出部件,绞刀系统主要由绞刀头、工作机构和驱动机构等组成。本文阐述了绞刀系统各个部分的发展概况,研究了绞刀不同结构形式的特点和局限性,对不同绞刀驱动形式作了对比分析,展望了绞刀系统今后的发展趋势。

1 绞刀系统切削理论

绞刀系统的研发一直以来都是各大疏浚公司重点研究的课题,20世纪70年代荷兰Vosta-LMG公司研发了S10-S20 及 D20-D35系列第一代切削系统,在当时疏浚业发挥了重要作用,但在之后的使用过程中第一代系统逐渐暴露出切削比能大、刀齿配合工艺差以及易断裂等问题;20世纪80年代开发出的第二代切削系统,较好的解决了第一代系统存在的问题,并且系列众多,较好的满足了不同生产的需求;2004年Vosta-LMG公司又发布了第三代T-System切削系统,该系统延续自由切割的设计理念,追求最小切削比能、提升各种性能要求,配置齿与座安装后的锁紧装置。目前,随着3D实体建模技术的成熟,绞刀切削系统设计向着研发周期短、制造成本低和实用价值高的方向转变[1]

1.1 二维切削理论

绞刀设计之前对绞刀头载荷的正确估计很有必要,可有效避免刀体工作时因过载而损坏。在系统的切削理论出现之前,人们往往通过经验公式估算绞刀头的外载荷,但是结果并不准确。直到20世纪70年代,代尔夫特大学才开始基于水饱和沙的切削理论研究。1985年Steeghs发表了基于剪切带的循环变形理论,这个理论阐述了循环变形率在比奥方程中的应用,同年Miedema利用平均变形率作为剪切带的边界条件而不是将其作为比奥方程的一个条件,提出了二维切削理论。1987年Miedema对于二维切削理论在水饱和沙中的应用进行了详细的描述,并给出了绞刀直刃切削力的确定方法,解释了这种模型的应用方法并将其应用到绞刀的切削力和扭矩分析。

所谓的二维切削理论即在分析三维结构的绞刀时,为了便于分析采用一系列垂直于绞刀轴的平面去刨切绞刀,将三维绞刀切削成若干个二维平面的总和。由于在切削的过程中,刀体上的速度、受力和扭矩等都将发生变化,为了便于分析受力和扭矩,假定每个剪切面是连续不变的,对切得的二维平面进行力和扭矩的分析。

二维切削理论可用来预测开挖元素如绞刀头、耙头等的负荷大小,并用来计算分析绞刀在不同角度和工况下的绞刀切削力大小,为绞刀头的设计提供理论依据。利用二维切削理论在土壤力学参数、挖掘元件的几何形状和可用功率等已知的情况下还可预测绞刀生产量[2-3]。目前在国内的专家学者们也对绞刀切削理论做了很多理论方面的研究和实验分析:如潘英杰等人通过引入二维切削理论来计算绞吸式挖泥船绞刀头在不同工作状态下所受到的载荷。

1.2 三维切削理论

通过二维切削理论可将三维切削过程分成若干个二维小单元进行受力研究,然而这种情况只有在切削刃垂直于其速度方向时才成立,大多数情况下组件的运动方向与其切削方向会产生一定角度的偏差,如图1所示。根据雪梨效应,当刀体向一个方向切削土壤时,根据作用力和反作用力原理会产生一个反向的横向运动,结果产生了一个横向剪切力,这样就产生了三个剪切力和一个速度方向四个未知数。1994年,Miedema提出了三维切削理论,指出为了求出横向剪切力和刀刃上的土壤运动方向,通过力的平衡方程和晶粒的剪切带速度和刀片上颗粒速度之间的速度平衡方程最终得出四个非线性的隐式方程,通过迭代求解的方法最终求解。同时指出在大多情况下即使土力学参数、沙密度已知的情况下,当需要计算出切削过程中的力、转矩、功率、比能量和生产量时,同样也需要复杂的计算过程,三维切削理论的发现对于解决更复杂的切削过程提供了便利的方法[4-5]。

图1 绞刀三维切削过程

2 绞刀结构形式及其发展

2.1 绞刀基本结构

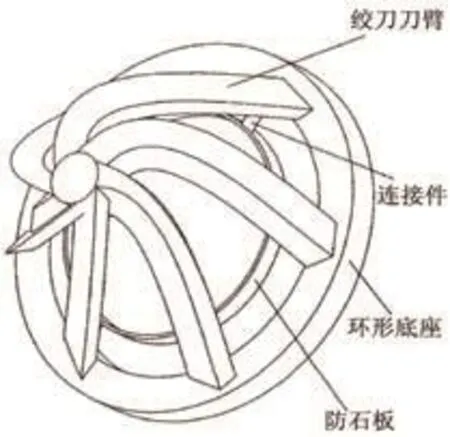

绞刀主要由大环、刀臂、刀齿(刀刃)和轮毂四部分构成,如图2所示。其中大环和轮毂将刀臂连接成一个整体,刀齿(刀刃)铆接或焊接在刀臂上,轮毂与绞刀轴相连,轮毂的作用是传递力和扭矩。

图2 绞刀结构图

绞刀的结构形式多种多样,每种绞刀都有其特定的适应条件和工作场所。如表1所示,分类标准不同所得的绞刀类型也不相同。然后在实际的施工过程中选择什么形式的绞刀一方面取决于所要挖掘的土质种类:比如挖掘松软土和挖掘硬质土所需要的绞刀类型就是不一样的;另一方面绞刀类型和尺寸的选择也与绞刀速度、绞刀功率以及绞刀驱动机构的功率有关,在大多数情况下,在同一条挖泥船上应该根据其本身性能的不同配备不同形式的绞刀。

表1 不同类型的绞刀分类

2.1.1 刀臂

刀臂是一般采用空间扭曲的三维螺旋结构,螺旋形式的刀臂具有连续性工作、减少刀体磨损、避免瞬时冲击力的产生的优点。刀臂安装在桥架前端,与绞刀轴成30°~45°角,刀臂的数量一般5~7个不等。

刀臂可以实现单双方向转动,根据其旋转方向的不同又分为顺向刀臂和逆向刀臂,如图3所示。当绞刀上刀臂的切削方向与行程方向一致时要比切削方向与行程方向相反时疏浚效率高30%,如图4所示。

图3 不同旋转方向的绞刀

图4 绞刀正逆切削过程示图

2.1.2 刀齿(刀刃)

刀齿一般采用铆接或焊接安装在刀臂上,刀齿作为绞刀工作的直接执行元件,其性能的好坏直接影响绞刀整体切削性能的好坏,并且刀齿系统的设计安装可以直接决定刀头的切削半径、切削角、间隙角等参数。绞刀根据所采用切削构件的不同,分为刀刃型和刀齿型。目前的绞刀头设计大都采用活络齿结构,即在绞刀臂上焊接绞刀齿座并与其装配组成具有高耐磨性以及良好抗冲击性能的绞刀齿。挖泥船施工作业中选用何种类型的刀齿取决于施工土质的类型,刀齿分类如表2所示。

表2 常见刀齿(刀刃)分类表

2.2 新型绞刀结构及工艺

2.2.1 派生型绞刀

随着挖泥船施工领域的扩大,人们对挖泥船作业效率和绞刀的切削性能提出了更高要求,同时也推动了绞刀本身结构的更新和改进。近年来,研究者们在原有绞刀的基础上,针对特定的工作环境研发出了许多派生型绞刀:

(1)可逆式绞刀:能随横移方向的改变而自动改变切割方向并始终保持自下而上的方向切削。

(2)冲水式绞刀:冲水式绞刀不但可提高挖泥船的生产效率,降低电能耗30.7%,而且可提高泥浆浓度,消除绞刀内腔堵塞,可使挖泥船在平均泥浆浓度为32%的条件下工作,这是挖细砂和硬泥的有效方法。

(3)横轴斗轮式绞刀:为了避免自上而下的切土方法,能始终自下而上切土,挖泥均匀,对某些土质的生产效率比普通绞刀要高,更适用于浅水作业和挖掘水下矿藏。

除此之外还有直轴型斗式绞刀、摆动式绞刀、摆切式绞刀、链式绞刀、匙形绞刀、螺旋片式绞刀、铲形绞刀等派生型绞刀[6-9]。

2.2.2 环保型绞刀

随环保理念的深入,保护生态环境平衡,走可持续发展的理念越来越被人们所熟知。在疏浚清淤中将水土护理、生态重建、环境整治及资源利用等有机的整合,逐渐成为一个新的发展趋势。早在20世纪70年代,美国、西欧等发达国家开始大力投入致力于环保疏浚研究,取得了显著的成果。日本从1975年开始研制了多项专用的环保疏浚设备,如螺旋式挖泥绞刀和密封旋转斗轮挖泥绞刀,通过在挖泥时阻断水侵入土中,以此来提高泥浆疏浚浓度并且防止发生污染和扩散现象,减少对周围水体的二次污染。

荷兰IHC公司、BOSKALIS疏浚公司、HAM公司和国际疏浚公司分别成功开发了带罩式环保绞刀、立式圆盘环保绞刀、螺旋环保绞刀和刮扫吸头等多种环保型绞刀。

荷兰 IHC公司开发了配备液压可调节罩式的刀片环保型绞刀,并将其应用在海狸600型绞吸式挖泥船上,该船采用定位桩台车,配备有自动挖泥控制系统和显示系统,使用DGPS定位。1996年三星公司与荷兰IHC公司合作采用带罩式环保绞刀建造了海狸1600型环保绞吸式挖泥船,并在绞刀上安装摄像系统,可以实现水下10cm精度的疏浚作业。DAMEN公司为HAM疏浚公司设计制造了螺旋环保绞刀,提高了疏浚精度(5cm以下,有的甚至在 1~2cm)和泥浆浓度(80%以上),并且在刀口配置有挡泥罩,其独特的设计不但可防止污染扩散还可保证较高的泥浆浓度的双重疏浚效果[10]。

2.2.3 绞刀制造新工艺

(1)绞刀整体成型工艺及防石板技术

为了增加绞刀本身结构的稳定性,增加成型率,目前的绞刀加工技术均采用整体成型工艺即:采用绞刀大环、轮毂、刀片整体制造加工的方法,一次成型;同时为了防止绞刀工作中因吸入较大的硬质泥块对刀体造成损坏,并在刀臂所围成的空间内设置由钢圈构成的防石板装置,通过连接件固定在刀臂内侧表面,以避免硬质石块等进入绞刀内部[11],防石板结构如图5所示。

图5 防石板绞刀示意图

(2)新型挖岩绞刀

随着疏浚市场的扩大及挖掘深度的加深,针对硬土和风化岩石的切削,目前现有的小功率挖泥砂型绞刀头难以满足需求。中交天航南方交通建设有限公司何永良等人研发了一种新型挖岩绞刀,该绞刀含有多个绞刀片,如图6所示,每个绞刀片上设置多个齿座,每个齿座上由销子连接有刀齿,适于磨损后更换;多个绞刀片的下端固定在环形底座上,上端连接在内有T型螺纹的圆柱体上,每个绞刀片均与环形底座所在的平面呈40°~70°倾斜角,这种挖岩绞刀的设计可以使绞刀在旋转挖岩时刀尖正对岩石撞击,受力集中在刀尖上,易于破碎岩石,将其用于开挖岩石和硬土的船舶上,可使绞吸式挖泥船的适用范围加大,提高经济效益[12]。

图6 挖岩绞刀示意图

(3)新型绞刀齿

针对目前绞刀齿普遍存在易磨损、寿命短、成本高的问题,中船重工703研究所研制了一种新型的绞刀齿。该刀齿包括主齿尖、副齿尖和齿柄,主齿尖和齿柄做成一个整体,齿柄的后侧面设有与齿座相配合的凹槽和齿耳,副齿尖的根部连接齿柄,主齿尖和副齿尖之间设有加强筋,主齿尖的磨削面为平面,绞刀齿的端面为背侧面,背侧面与齿柄的中心线平行,如图7所示。这种新型的绞刀齿设计理念增加了绞刀齿整体的结构强度,防止绞刀齿的断裂,更加合理的结构布局在提高整体强度的基础上,副齿尖还可将淤泥和碎石块分流[13]。

图7 新型绞刀齿

3 绞刀系统驱动形式

绞刀系统作为绞吸式挖泥船的工作系统,其转速相对较低,为 15~30r/min。其驱动形式主要有电机驱动和液压马达驱动两种形式,电机驱动机构一般安装在桥架铰链处,驱动系统和齿轮箱处于水面之上;液压马达驱动机构一般安装在绞刀头侧,距离绞刀 3~4m距离,驱动系统和齿轮箱安置于水下箱体内[14]。

3.1 液压马达驱动形式

液压马达驱动一般通过齿形联轴器将齿轮箱和绞刀连成一个整体,在液压驱动中由于马达的转速高而绞刀的转速相对来说较低(一般为15~25r/min),因此必须通过齿轮箱减速增扭[15],液压驱动绞刀传动示意图,见图8。

图8 液压驱动绞刀传动示意图

在实际应用中,由于单个液压马达本身存在功率的限制,根据所采用的马达数量一般分为单个液压马达和多个液压马达同时驱动两种情况,采用多个马达联同驱动在满足负载功率需求的同时,还可在某个马达出问题时仍能维持系统安全正常的运行,液压马达驱动特性如表3所示[16]。

表3 液压马达驱动特性表

3.2 电机驱动形式

目前常用的电机驱动形式主要有直流电机驱动和交流感应电机驱动两种,电机驱动模式一般通过绞刀齿轮箱,齿形联轴器、传动轴来驱动绞刀,传动系统简图,如图9所示,这种驱动形式由于电机需要在水下工作,所以对电机的绝缘性和密封性要求较高。

图9 电机驱动绞刀传动系统示意图

直流电机驱动系统一般采用斩波器控制系统,直流电机驱动具有成本低、易于调速、控制器简单、技术成熟等优点,但是直流电机受电刷和换向器的影响效率低,转速较交流感应电机低,而且体积和重量较大;交流感应电机驱动系统一般采用矢量控制的变频调速方式,交流驱动具有效率高、可靠性高、体积小、质量轻和寿命长等优点,但是交流感应电机驱动由于需要变频器致使成本加大、控制方式复杂。直流电机和交流感应电机驱动部分性能比较如表4所示。

由表4可知,交流电动机驱动相比直流电动机具有一定的优势,但是在效率、可靠性、散热性等方面的优势并不是很明显,而且交流电动机还存在成本较高的弊端。与这两种驱动系统相比,开关磁阻电机驱动系统具有明显的优势和竞争力,SRD具有可控参数多、易实现四象限控制、结构简单、成本低、效率高的特点。三种电机特性比较如表5所示。可知,开关磁阻电机的综合性能比前两者都要优越,无论是效率、过载能力、电机质量尺寸,还是可靠性、操作性能、成本方面都是具有明显的优势,更适合绞刀驱动[17-19]。

表4 直流电机和交流感应电机部分特性对比(相对值)

表5 三种电机性能比较

3.3 不同驱动形式的比较

在实际应用中绞刀系统采用何种驱动形式取决于平均负荷和高峰负荷之间的预期关系,如表6所示。

表6 国内外部分绞吸式挖泥船系统参数表

表6列出了部分国内外绞吸式挖泥船部分参数配置情况,从表6可看出,不管是国内还是国外挖泥船绞刀系统的驱动形式均是液压或是电机驱动,而且从表中还可看出,随着整船功率的增加绞刀的驱动由液压驱动向电机驱动转变。

电机驱动与液压驱动相比,电机驱动可以保持高负载工作而不会出现失速现象,这是因为电动机虽然会因高速旋转产生较大的旋转惯量发生飞轮效应。但是传动系统中的长轴通过扭矩传递反而抵消飞轮效应造成的影响,从而保持高负载正常运转,电机驱动扭矩与速度特性如图10所示。

图10 电动机驱动的扭矩—速度特性图

然而采用电机驱动时对齿轮箱的要求比较高,绞刀驱动齿轮箱必须要比挖泥船上所有的驱动器齿轮箱抵抗更大的负荷。这主要考虑的是挖泥船作业过程中产生的强劲动力特性,并且在绞刀切削作业时会产生机械振动也会导致扭矩加大,严重的会造成绞刀轴荷齿轮箱发生负扭矩,发生 “锤击”现象,影响齿轮箱寿命。

当采用液压马达驱动发生超载时,限制压力的安全阀就会启动,使发动机停止工作。平均压力产生的扭矩通常比最大的 60%~70%还要低很多,液压驱动扭矩与速度特性如图11所示。液压驱动具有易操纵、元件寿命长及齿轮箱直接驱动绞刀头等优点。实际应用中,由于负载功率的需求同时使用多个液压马达同时驱动。

图11 普通液压驱动的扭矩与速度特性图

液压驱动与电机驱动各项性能比较如表7所示,可知,电机驱动尤其是采用开关磁阻电机驱动更有发展前景,更能符合节能减排、环保、优质高效疏浚的发展战略需求。

表7 电机驱动与液压驱动比较

4 结语

(1)绞刀的结构形式逐渐向着高效率、低能耗和寿命长的方向发展,随着计算机技术的发展及其在挖泥船上的应用,未来的绞刀工作将越来越智能化。

(2)随着环保理念的深入,环保疏浚、生态疏浚将越来越受欢迎,环保型绞刀设计将成为绞刀设计的发展方向。

(3)绞刀的研制开发随着3D实体建模技术的发展,研发周期将会缩短,成本也将减低。

(4)绞刀驱动系统也将朝着节能、高效、适应能力强的方向发展,电力驱动将会逐渐成为挖泥船绞刀驱动的主流模式。

[1]Drimmelen Van N J,Korevaar A.Ports and Dredging.PR department Jan De Nul Group,IHC Holland,2005.

[2]Miedema S A.The Application of a Cutting Theory on a Dredging Wheel.Proc.WODCON XI,Brighton,1986.

[3]Miedema S A.Calculation of Cutting Force when Cutting Water Saturated Sand.Ph.D.Thesis,Delft University of Technology,1987 the Netherlands.

[4]Miedema S A.On the Snow-Plough Effect when Cutting Water Saturated Sand with Inclined Straight Blades.ASCE Proc.Dredging 94,Orlando,Florida,USA,November 1994.

[5]Miedema S A.Production Estimation Based on Cutting Theories for Cutting Water Saturated Sand.Proc.WODCON IV,November 1995,Amsterdam,The Netherlands,1995.

[6]Fred A Gill,Lebanon,Pa.Cutter For Dredgers.United States:395337[P].1944-07-25.

[7]Gottfried Mayerbiick,Rupert Strobl,Sebastian Seiler.Cutter head for Suction Dredges.United States:115494[P].1984-05-16.

[8]Norman P.Dredge Cutter Head.United States:658245[P].1977-09-27

[9]Marion R,Chapman,J R.Suction Dredge Cutter Head.United States:285527[P].1982-12-28.

[10]颜昌宙,范成新,杨建华,等.湖泊底泥环保疏浚技术研究展望[J].环境污染与防治,2004,26(3):189-192.

[11]黄家禄.工程船舶绞吸式挖泥船专用绞刀.中国:201534984[P].2010-07-28.

[12]何永良,彭旭更,肖 蔚,等.一种挖岩绞刀.中国:201704714[P].2011-01-12.

[13]吕成林,刘丹亚.绞吸式挖泥船用绞刀齿.中国:202730811[P].2013-02-13.

[14]Alan Thorpe .Port Engineering Management.Volume 21 Issue 1 January/February 2003.

[15]彭亦军,龚春全,严忠胜,等.柴油机直接驱动式水下泥泵传动装置的开发与应用[J].柴油机,2009(5):38-40.

[16]Driving dredgers,a strong tradition Dredge Technology,Bosch Group,Bosch Rexroth AG,Hydraulics RE 09932/07.07.

[17]张承宁,孙逢春,余晓江.电动汽车的几种驱动系统分析比较[J].兵工学报,1995(4):36-39.

[18]王 慧.矿山生产机械和电动机的机械特性[J].民营科技,2011(8):176-179.

[19]张连山.液压和电驱动顶驱钻井特性分析与建议[J].钻采工艺,2000(3):68-73.

Technology Status and Development of Cutter System of Cutter Suction Dredger

WANG Han-tao,LU Li-qun,WANG Xiu-jing

(Shandong University of Technology,Zibo 255049,China)

Cuter system is the core work body of cutter suction dredger.Its function is to move the soil away from their original position and mix the soil with the water nearly through the cutter’s cutting action,improve cutter system performance,and improve the work efficiency of dredger significantly.In a comprehensive study and analysis of soil cutting theory,the status and development of domestic and foreign forms of cutter structure and its driving technology are summarized.According to the characteristics of the dredging project,using the machining process,abrasion resistance,adjustable environment-friendly cutter can significantly improve the work performance.The characteristics of the hydraulic motor,AC and DC motor driven cutter system and the existing problems are compared,and it can be obtained that using the good switched reluctance motor drive,high efficiency,small loss of driving mode will be the development trend of the drive system.

cutter system;cutter suction dredger;drive;switched reluctance motor;present situation and development

TV53+5

A

王翰涛(1987-),男,研究生,主要从事工程机械电液控制研究。