温度对VM110SS套管钢在酸性环境中腐蚀行为的影响*

2014-10-16余华利扈俊颖曾德智

陈 文 谷 坛 余华利 田 刚 扈俊颖 曾德智

(1.中国石油西南油气田公司天然气研究院)

(2.国家能源高含硫气藏开采研发中心)

(3.中国石油天然气集团公司高含硫气藏开采先导试验基地)(

4.油气藏地质及开发工程国家重点实验室(西南石油大学))

随着含H2S/CO2油气藏的大量开发,在钻井及油气开采过程中,油套管及其他设备都面临严峻的酸性介质腐蚀问题,对其考虑不周将导致巨大经济损失和严重的安全环保等问题[1-8]。近几年来,对高强度抗硫钢的需求越来越迫切,目前已成功开发并应用了更高强度级别的低合金抗硫钢以替代传统使用的C90和T95钢,如API标准系列的C110钢[9],V&M公司生产的非 API标准的V M110SS钢[10-11]等。

目前,世界上生产抗硫管的厂家主要集中在日本的住友金属、JFE以及V&M公司等,其生产的110钢级抗硫钢多用作酸性油气井油层套管。中石化在Q/SH 0015-2006《含硫化氢含二氧化碳气井油套管选用技术要求》[8]中规定,在CO2分压1×10-5~2×10-2MPa且 H2S分压1×10-2~1×102MPa的范围内,气层段及以上200 m的生产套管推荐使用高抗硫材质SMC110或V M110SS。

油气生产过程中,封隔器的采用密封了上部油层套管,使其安全服役寿命得到大幅度提高。如果封隔器出现泄漏,H2S、CO2等腐蚀介质会进入环空,腐蚀套管和油管,给生产和安全带来极大危害。因此,研究套管钢在H2S和CO2下的腐蚀具有重要意义。本实验研究了温度对VM110SS钢腐蚀速率和腐蚀产物膜的影响,旨在为油田套管在不同温度下的腐蚀机理研究提供理论依据,也为油田套管选材提供参考。

1 实验方法

1.1 实验材料与仪器

实验材料为川东某气田气井所用V M110SS套管钢,其基本性能见表1。实验仪器为西南石油大学自主研发的高温高压动态釜,最大工作压力为70 MPa,最高工作温度为200℃,容积为5 L,内径为150 mm,深度为300 mm。釜体和釜盖材质为整体锻造C276合金,没有任何焊接点。所有与流体接触的管路、阀均为C276合金。

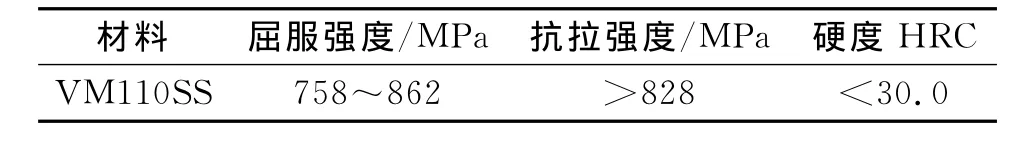

表1 VM110SS钢的基本性能Table 1 Mechanical properties of VM110SS steel

1.2 实验方法

将现场取得的V M110SS钢加工为30 mm×15 mm×3 mm的腐蚀试片,每组实验气液相平行试样为3 个。然后分别用 240#、400#、600#、800#、1 200#砂纸逐级打磨以消除机加工的刀痕。最后,将试样清洗、石油醚除油、酒精除水、冷风吹干后测量具体尺寸并称量,放入干燥箱中备用。

试片分别悬挂在上支架和下支架。将下支架放在高压釜内底层,然后加入实验介质(模拟地层水,加入过程中确保介质浸没过下支架试样且不会接触到上部挂片试样),最后将上支架放在高压釜内上部。

先通入氮气试压,以确保高压釜的密封性;再通入氮气2 h除氧,最后依次通入H2S气体、CO2气体和氮气,升温升压至设计要求。实验结束后取气、液相试样,并视情况取样用于扫描电镜观察,标明腐蚀产物膜成分。剩余的试样表面用去膜液去除腐蚀介质,清除腐蚀产物的方法是将试样放入清洗液中,并放在超声波仪中清洗至试样干净。清洗液配方为:六亚甲基四胺10 g、饱和盐酸100 mL,加去离子水至1 L。酸洗后的试样立即在自来水中冲洗,并在饱和碳酸氢钠溶液中浸泡约2~3 min进行中和处理,之后用自来水冲洗并用滤纸吸干后置于无水酒精或丙酮中浸泡3~5 min,脱水后试样经冷风吹干,放置一定时间后,用电子天平(精度1 mg)称量并通过失量计算腐蚀速率。

模拟地层水的组成见表2。实验前,将模拟地层水预先用氮气除氧3 h。实验总压18 MPa,CO2分压0.54 MPa,H2S分压0.41 MPa;实验周期72 h;实验温度分别为30℃、60℃、90℃、120℃和150℃。

表2 模拟地层水的组成 (ρ/(mg·L-1)Table 2 Composition of the simulated for mation water

2 结果与讨论

2.1 实验结果

实验结束后,按失量法计算平均腐蚀速率。在本实验条件下,温度对V M110SS钢的影响较复杂,气液相平均腐蚀速率呈先升高后降低的趋势。在30℃时,气相平均腐蚀速率为0.233 mm/a,液相中的平均腐蚀速率为0.305 mm/a。随着温度升高,腐蚀速率均增大。90℃时腐蚀速率达最大值(气相中:0.838 mm/a;液相中:1.130 mm/a),见图1。

随着温度继续升高,腐蚀速率降低。但在150℃时腐蚀速率下降趋势变缓。除30℃气相外,本实验条件下的V M110SS的气液相腐蚀速率均大于0.254 mm/a,按照 NACE RP0775标准规定,腐蚀速率大于0.254 mm/a属于极严重腐蚀[13]。由实验计算得到的腐蚀速率可知,在没有外加保护措施的情况下,V M110SS具有较严重的腐蚀倾向。所以应在含H2S/CO2井的油套环空注入性能良好的环空保护液,以延长井下管柱的安全使用寿命。

2.2 腐蚀形貌分析

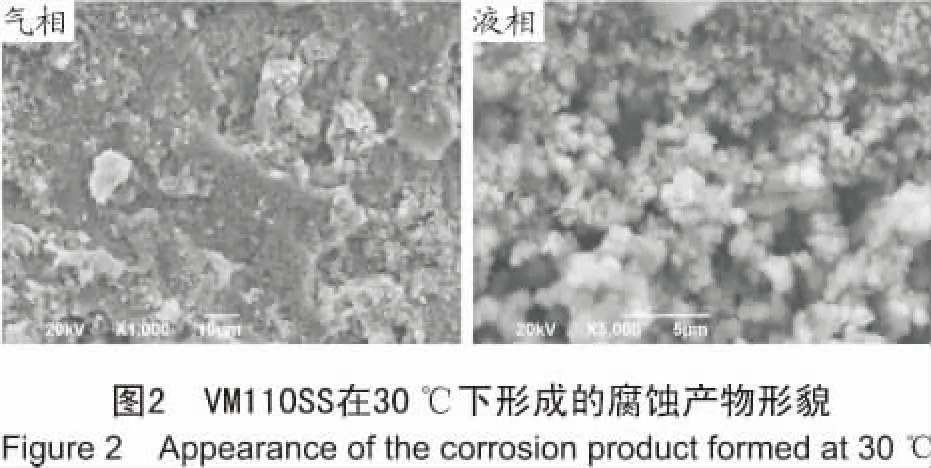

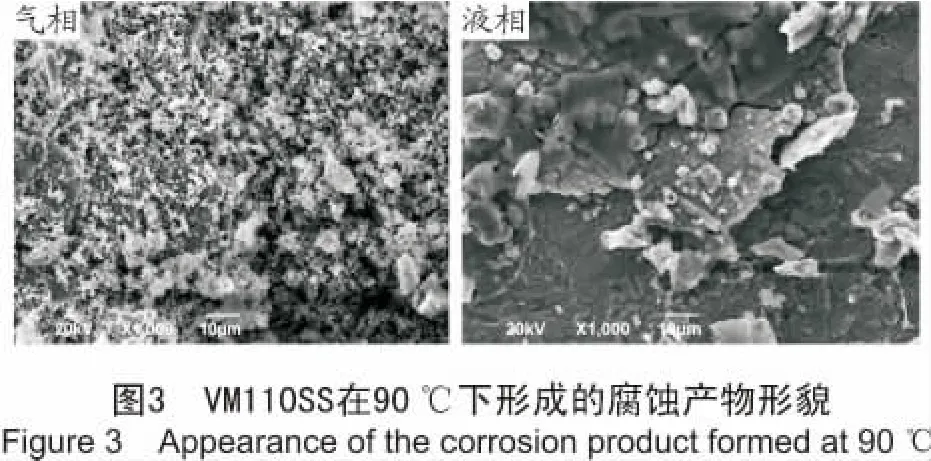

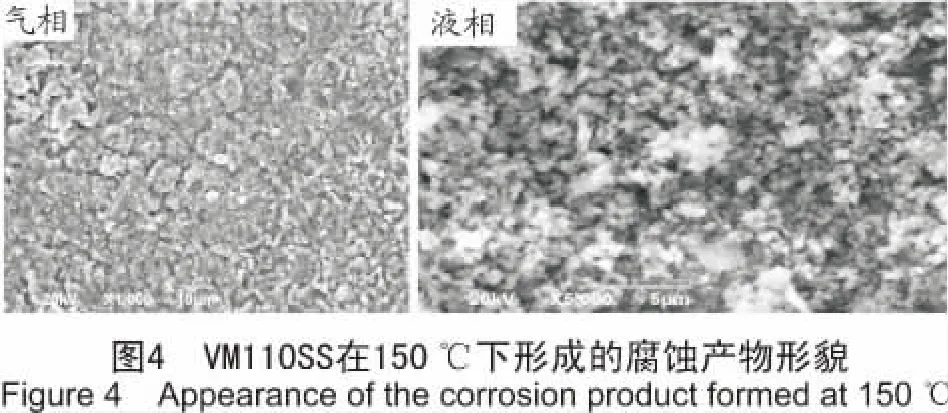

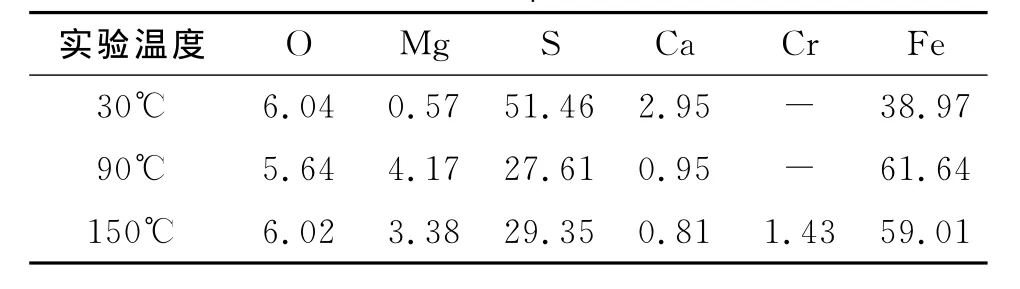

图2~图4是V M110SS在不同温度下反应72 h后的表面形貌。腐蚀产物能谱分析见表3。

从图2可以看出,在较低温度下,V M110SS基体表面形成一层较厚的腐蚀产物,腐蚀产物相对比较疏松,试样表面没有观察到致密的FeS晶体颗粒。由于环境温度比较低(30℃),而铁硫化合物具有负温度系数的容度积,在此条件下腐蚀产物的容度积比较大。因此,铁硫化合物并不容易沉积析出。低温条件下,致密、保护性的腐蚀产物膜难以形成。

图3为V M110SS钢在90℃气液相下反应72 h后形成的腐蚀表面。与较低温度相比可以看出,V M110SS钢在该状态下腐蚀程度更高,气相中的腐蚀产物膜主要呈现絮状结构;液相中的腐蚀膜较厚,且产物膜连续性不好,出现破损的程度较大。这两种特征都表明腐蚀产物膜保护性较差。

图4为V M110SS钢在高温下腐蚀72 h后的表面微观形貌。从图4可以看出,较高温度下V M110SS碳钢表面附着一层均匀的腐蚀产物,属于典型的均匀腐蚀。由于环境温度比较高,有利于Fe硫化物的析出,因此表面观察到致密的Fe的硫化物晶体,对基体具有一定的保护性,但因产物膜中的晶体与晶体之间有一定的孔隙度,所以还是不能有效阻隔腐蚀介质进入膜/基界面对基体进行腐蚀。相对90℃下所形成的腐蚀产物,该条件下所形成的腐蚀产物的晶粒更加明显,所以对基体的保护能力要好一些。

表3 腐蚀产物能谱分析结果Table 3 Energy spectrum analysis results of the corrosion product (w/%)

由相应的能谱分析可知,V M110SS表面腐蚀产物中的主要元素是S、Fe、O和少量的腐蚀介质中的离子Ca2+和Mg2+,表明了腐蚀产物主要是由铁硫化合物构成,这是碳钢在H2S和CO2分压相接近环境中腐蚀后的典型腐蚀产物。相关研究表明[14-15],CO2与 H2S分压之比小于500时,主要为H2S腐蚀;反之,则主要为CO2腐蚀。在本实验条件下CO2与H2S分压之比为1.32,此时以H2S腐蚀为主,试片表面会优先形成一层FeS膜,此膜会阻碍具有良好保护性能的FeCO3膜形成。试片最终的腐蚀情况取决于FeS膜和Fe CO3膜的稳定性和对基体的保护情况。另外,模拟地层水中的Cl-、Ca2+和 Mg2+的存在,使得溶液中 CO2含量减少[16]。因此,表层腐蚀产物膜几乎不含FeCO3。

在高温下,试样表面形成了一层Cr(OH)3和Cr2O3产物,而Cr(OH)3和Cr2O3是非晶态物质,它们使得腐蚀产物膜具有阴离子选择性,降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制阳极反应,从而降低了腐蚀速率。

3 结论

(1)V M110SS碳钢在本实验条件下的腐蚀速率随温度的升高呈现先增大后减小的规律,腐蚀速率最大出现在90℃,气相中腐蚀速率为0.838 mm/a,液相中腐蚀速率为1.130 mm/a,发生极严重腐蚀。

(2)V M110SS碳钢在H2S和CO2分压比相近的情况下,发生均匀腐蚀。所得到的腐蚀产物主要成分均是铁硫化合物,但随着温度的升高,在表面所形成的铁硫化合物晶体化更加明显。

(3)模拟井口至井底各种温度条件下V M110SS套管钢的腐蚀失重速率可知,在没有外加保护措施的情况下,V M110SS具有较严重的腐蚀倾向。所以应在含H2S/CO2井的油套环空注入性能良好的环空保护液,延长井下管柱的安全使用寿命。

[1] Loukachenko N,Bour ges P,Orie K E,et al.Recent experience on sour ser vice resistant steels behavior[C]//Corr osion 2009,Paper No.09352,NACE International,Atlanta,Georgia,2009.

[2] Mark A Moore,Majed M Qarni,Graham R Lobley.Corrosion pr oblems in gas treat syste ms[C]//Corr osion 2008,Paper No.08419,NACE Inter national,New Orleans,Louisana,2008.

[3] 巴玺立,刘烨,赵钰.高压,高酸性,高产气田安全影响因素分析[J].石油规划设计,2010,21(6):31-34.

[4] 罗光文,李天雷,何明.酸性气田腐蚀环境分析及材料选择[J].天然气与石油,2011,29(6):67-69.

[5] 张强,陈文,杨梦薇,等.高酸性气田腐蚀监测技术研究[J].石油与天然气化工,2012,41(1):62-65,69.

[6] 王霞,张仁勇,申少飞.X80钢在土壤模拟液中的腐蚀行为研究[J].石油与天然气化工,2012,41(6):594-596.

[7] Baotong Lu.Erosion-corrosion in oil and gas production(Part 1)[J].石油与天然气化工,2013,42(1):1-10.

[8] Baotong Lu.Erosion-corrosion in oil and gas pr oduction(Part 2)[J].石油与天然气化工,2013,42(1):95-105.

[9] Bruce E Urband,Grant Prideco,Khlefa A Esakl ul,et al.The production and fit-f or-service testing and field useage of C-110[C]//Corrosion 2004,Paper No.04109,NACE International,New Orleans,Louisiana,2004.

[10] 邢娜,何立波,黄宝,等.国外非API高耐蚀油套管品种开发现状[J].世界钢铁,2012(4):42-49.

[11] 李鹤林,张亚平,韩礼红.油井管发展动向及高性能油井管国产化[J].钢管,2008,37(1):1-6.

[12] Q/SH 0015-2006含硫化氢含二氧化碳气井油套管选用技术要求[S].2006

[13] NACE RP0775-2005 Preparation,Installation,Analysis and Inter pretation of Corrosion Coupons in Oilfield Operations[S].2005.

[14] 张清,李全安.H2S分压对油管钢CO2/H2S腐蚀的影响[J].腐蚀科学与防护技术,2004(11):395-397.

[15] 马丽萍,王永清,赵素惠.CO2和H2S在井下环境中共存时对油管钢的腐蚀[J].西部探矿工程,2006(11):50-52.

[16] 白真权,李鹤林,刘道新,等.模拟油田H2S/CO2环境中N80钢的腐蚀及影响因素研究[J].材料保护,2003,36(4):32-3 4.