井场原油脱除H2S工艺技术研究

2014-10-16张大秋敬季昀王棠昱

张大秋 敬季昀 杨 林 王棠昱

(1.长春市职业危害检测检验中心

2.西南石油大学)

(3.中国石油集团工程设计责任有限公司西南分公司)

H2S是一种恶臭、剧毒、强腐蚀性气体。溶解在原油中的H2S会在原油生产过程中析出,严重腐蚀设备,威胁人身安全。为了保证设备和人员安全,需要对原油中的H2S进行脱除。井场脱除原油中H2S的工艺主要分为物理法和化学法。

物理法中气提法脱硫效果最佳,且运行成本最低[1]。干气C+2含量低,能有效降低H2S气相分压,故为了达到最大脱硫效率,一般采用干气气提工艺[2]。气提对 H2S能起到一定的携带作用[3],但该工艺会减少原油中C2~C5组分,增大原油密度。因此,在利用该工艺脱除井场原油中的H2S时,不仅要考虑脱硫效果和能耗,还需考虑C2~C5收率。

化学脱硫是指在原油生产系统中合适的位置注入化学剂以脱除原油中的H2S。可用于井场原油的脱硫剂很多,在选择时需注意其在不同用量、反应时间、含水率等条件下的脱硫效率[4]。

A井区是我国西部某油田的1个高产、高含硫区块,其中以A井最为突出。目前,该井区采用槽车拉油进行原油集输,由于原油中的H2S在拉油车罐口聚集、溢出,因此存在较为严重的安全隐患。针对上述情况,从井场气提工艺脱硫和化学脱硫两个方面开展了研究。

1 气提工艺的模拟及参数优化

以A井为例,采用HYSYS工艺流程软件模拟气提脱硫工艺(如图1)。模拟原油为加热、计量后的A井脱硫前原油,气提气为含甲烷96%(y)的干气。原油质量流量35 t/d,含水率17%(w),温度41.6℃,压力0.6 MPa,H2S质量分数410 mg/kg。利用原油轻组分数据和100~500℃的TBP(True Boiling Point)蒸馏数据,通过概率分布函数外推得到完整的原油TBP蒸馏数据(见图2),进而模拟得到原油组成。在选择热力学模型时,常用状态方程PR、SRK适用于不含水或含水很少的非极性体系,对该体系原油进行计算时误差较大[5],故选用活度系数方程中适用较广、精度较高的Wilson方程[6]。

在得到原油组成的基础上,对气提脱硫参数进行优化。塔压、塔板数、气提气量、塔底加热温度是影响气提效果的4个主要参数,以脱硫效果、轻烃收率和能耗为指标分别对这4个参数进行优化。

1.1 气提塔压力的优化

气提塔压力(以下简称塔压)降低会增大原油中轻组分(H2S和C2~C5)的平衡常数,从而使液相中的轻组分含量下降。设塔底加热温度为原油温度41.6℃、塔板数为5层,计算得到不同气提气量下(以每1 t原油计,此处分别以2 m3/t、4 m3/t、6 m3/t为例)塔压对脱硫效果的影响,如图3所示。

由图3可知,塔压越低,原油中H2S的质量分数越小,特别是在气提气量较低时,塔压对脱硫效果的影响非常显著。但随着气提气量的上升,塔压对脱硫效果的影响逐渐下降。同时,当塔压降到0.3 MPa以下时,原油中H2S的质量分数随塔压降低而下降的幅度明显减弱,并且这种减弱的趋势随着气提气量的增加而愈加显著。

C2~C5的收率也会随塔压的减小而下降。当塔压降至0.3 MPa时,C2~C5收率的下降幅度迅速上升,且气提气量越大,下降的幅度也就越大。因此,在保证原油顺利进入高架储罐的基础上,结合以上分析,建议塔压选择0.3 MPa。

1.2 塔板数的优化

塔板数增多使原油与干气在塔内的接触时间更为充分,从而可提高脱硫效率。设定塔底加热温度为原油温度41.6℃、塔压取上文优化所得到的0.3 MPa,计算得出不同气提气量下塔板数对脱硫效果的影响,如图4所示。

由图4可知,原油中C2~C5组分的收率随塔板数的增加而逐渐减小,但当塔板数大于5时,C2~C5收率已基本不变;在相同的气提气量下,原油中H2S的质量分数随塔板数增加而下降,且在气提气量较大时更为明显,但下降幅度随塔板数的增多而逐渐减缓,当塔板数大于6之后,H2S质量分数的下降趋势愈加缓慢。因此,在保证原油脱硫效果和C2~C5收率的情况下,为了减少设备投入,建议气提塔采用6层塔板。

1.3 气提气量和塔底加热温度的优化

气提气量和塔底加热温度是最主要的气提脱硫参数[7]。结合上文分析,计算得出在塔压为0.3 MPa,塔板数为6层,塔底加热温度为41.6℃的条件下气提气量对脱硫效果的影响,如图5所示。

从图5可得,在气提气量小于4.7 m3/t之前,随着气提气量的增大,原油中H2S质量分数迅速下降。在气提气量为4.7 m3/t时,原油中H2S质量分数已降到27.9 mg/kg。但在气提气量大于4.7 m3/t之后,气提气的脱硫效率明显减弱,当气提气量为6.1 m3/t时,原油中H2S质量分数才开始低于10 mg/kg。而C2~C5收率随气提气量的增加大致呈线性下降趋势。因此,在气提气不充足的情况下,可以采用较少的气提气量并提高塔底重沸器温度以提高脱硫效率。以脱硫后原油中H2S质量分数小于10 mg/kg为目标函数,计算了气提气量为4.7~6.1 m3/t时所需的塔底加热温度及其能耗比(单位质量原油的能耗),如图6所示。

由图6可知,气提气量越大,所需的塔底加热温度越低,能耗比也越小。当气提气量大于5.5 m3/t原油后,所需的加热温度和能耗比迅速下降;当所需的加热温度降至原油温度41.6℃时,气提工艺的能耗比接近于0。

由上述分析可知,气提气量应控制在4.7~6.1 m3/t原油之间,相应的塔底重沸器温度为152.0~41.6℃。可以依据现场气提气充足与否和实际耗能情况对塔底温度和气提气量进行调节,以达到令人满意的脱硫效果。

2 化学脱硫剂的选择与影响因素评价

2.1 脱硫剂的选择

理想的脱硫剂应具有下述性能[8]:

①与H2S反应完全、迅速且不可逆;②与原油充分溶解;③反应产物不导致严重的结垢、乳化,不污染环境;④货源充足,价格合理;⑤施工工艺简单。

将83 mL A井不含水原油与17 mL水混合,模拟得到100 mL含水率为17%的A井原油。再选出4种满足以上要求的常用脱硫剂,在常温常压下进行实验。实验过程中向配制油样内充入H2S直至其质量分数达到800 mg/kg。通过测定将H2S完全脱除时的脱硫剂用量和作用时间判断其效果,如图7所示。

由图7可知,脱硫剂1用量最小且处理时间最短。因此,初步选定脱硫剂1。脱硫剂1为油溶性,其主要成分是二异丙基合成物。下面对影响其脱硫效果的因素进行实验评价。

2.2 脱硫剂影响因素评价

在应用脱硫剂时,应注意其在不同条件下的脱硫能力。以下考察了脱硫剂用量、作用时间、原油含水率及原油温度对脱硫剂1脱硫效果的影响。除评价含水率影响的实验外,实验油样均为100 mL含水率为17%(w)的A井原油,为保证脱硫效果,实验前均向实验油样中充入H2S直至其质量分数达到800 mg/kg。

2.2.1 用量对脱硫剂性能的影响

在常温常压下逐步改变脱硫剂1的用量以考察其对脱硫效果的影响。实验结果如图8所示。

由实验结果可知,随着脱硫剂1用量的增加,原油中H2S质量分数的下降幅度呈先缓慢后迅速随后减缓的趋势。当脱硫剂1的用量为1 mL时,原油中H2S质量分数减小至近于0。

2.2.2 作用时间对脱硫剂性能的影响

作用时间是影响脱硫剂性能的关键因素。A井的原油运输管道距离较短,因此脱硫剂必须有较快的反应速率。实验中脱硫剂1用量为1 mL,常温常压下的实验结果如图9所示。

由图9可知,在反应前25 s,原油中H2S质量分数随时间增长下降得非常快,随后下降速率大幅度减慢,在80 s时H2S质量分数降至接近于0。总的来说,脱硫剂1的作用时间足够快,很好地解决了A井原油运输管道距离短的问题。

2.2.3 含水率对脱硫剂性能的影响

原油含水率对脱硫剂性能也有明显的影响[9]。实验采用A井不含水原油,在常温常压下向其中掺入不同水量以考察含水率对脱硫剂1性能的影响。实验结果如图10所示。

由图10可知,由于水对H2S有一定的溶解作用,原油含水率的增加会降低脱硫剂1的用量,同时也会缩短作用时间。

2.2.4 温度对脱硫剂性能的影响

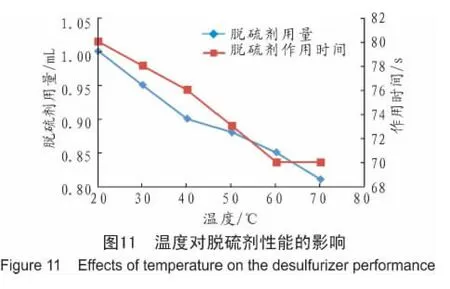

温度对脱硫剂性能也有一定的影响[10],以下考察了常压不同温度下完全脱除H2S时脱硫剂1的用量与作用时间,实验结果如图11所示。

由图11可知,温度升高,脱硫剂1用量降低,作用时间也缩短,但下降幅度都不大。目前,A井原油处理温度为41.6℃,此时脱硫剂1用量约为原油体积的0.9%,作用时间约为76 s。

加入脱硫剂1后,其与H2S的反应产物需在下游工艺的脱盐脱水过程中脱除。脱硫剂1的p H值适中,不含金属离子,不腐蚀设备,因此对下游工艺影响较小。但为了提高脱硫效率,脱硫剂1中含有10%(w)左右的有机醇类互溶剂,它们的存在会对脱水、脱盐过程造成一定的困难。

3 结论

(1) 若采用气提法对A井原油进行脱硫,通过模拟分析,其气提参数为:塔压0.3 MPa,塔板6层,气提气量和塔底重沸器温度应依据现场气提气充足与否和耗能情况进行调节,气提气量控制在4.7~6.1 m3/t,相应的重沸器温度为152.0~41.6℃。

(2) 通过实验筛选出适用于A井、主要成分为二异丙基合成物的脱硫剂1,并评价了用量、作用时间、含水率、温度等因素对其脱硫效果的影响。在目前的含水率和处理温度下,向井口投加占原油体积分数为0.9%的脱硫剂1就可有效脱除A井原油中的H2S,其作用时间为76 s。

(3) 气提脱硫与化学脱硫各有优缺点。气提脱硫运行成本较低,不会对下游工艺造成不利影响,但其前期投入较高,工艺较为复杂。化学脱硫工艺简单,基本不存在前期投入,但脱硫剂成本较高,且反应产物会给下游炼化工艺带来一定的影响。因此,在选择具体的脱硫工艺时,需结合油田实际生产情况。此外,也可考虑两种工艺综合应用,以便在有效脱除原油中H2S的同时获得最大经济效益。

[1] 王武昌,李玉星,潘鑫鑫,等.稠油与超稠油脱硫化氢技术研究[J].科学技术与工程,2010,4(10):886-889.

[2] Allen R F,Smit h S J,Wal ker G J.Offshore cr ude s weetening by gas stripping[C].SPE 16533,1987.

[3] 冯叔初,郭揆常.油气集输与矿厂加工[M].东营:中国石油大学出版社,2006.

[4] 曲生,张大秋,王棠昱,等.原油脱除硫化氢技术新进展[J].中国安全生产科学技术,2012,7(8):56-59.

[5] 胡昌彬.用HVOS-PR/MDUNIFAC状态方程活度系数法预测汽液平衡[D].重庆:重庆大学,2006.

[6] Gmehling J,Onken U,Arlt W.Vapor-liquid equilibriu m data collection[M].Frankf urt:Dechema,1977.

[7] Clanton G W,Gipson R E.Sweetening of sour cr ude using gas stripping pr ocess[C].SPE 2599,1969.

[8] Buller J,Carpenter J F.H2S Scavengers f or non-aqueous systems[C].SPE 93353,2005.

[9] Mendez C,Magal hães A O,Ferreira P A,et al.H2S scavengers injection:a novel evaluation protocol to enhance the integrity of production lines[C].OTC 20168,2009.

[10] John M Garcia,Sa muel A Lor do.Chemistry and i mpact of commonly used amine-based H2S scavengers on crude unit towers and over heads[C].NACE 07571,2007.