助熔剂辅助碱熔-酸浸法制备高纯石墨

2014-10-16周国江刘丽来

周国江, 杨 明, 刘丽来

(1.黑龙江科技大学 环境与化工学院,哈尔滨 150022;2.黑龙江科技大学 研究生学院,哈尔滨 150022)

0 引言

石墨具有自润滑、导电和耐高温等多种独特的物理化学性质,被广泛应用于原子能、航天技术、冶金、电池等行业[1-2]。随着现代工业的发展,石墨的应用领域逐步向高精尖方向扩展,对质量分数≥99.9%的高纯石墨需求越来越大[3]。高纯石墨是天然石墨的深加工产品,在冶金、化工、电子、机械等工业领域发挥着重大作用,但我国天然石墨提纯技术相对落后[4]。目前,石墨提纯常见的方法有浮选法、高温法、氯化焙烧法、碱酸法和氢氟酸法[5-8]。这些方法都存在一定的缺点[9-13],浮选法只能得到低品位的石墨,适合于初步提纯;氯焙法因原料具有毒性和腐蚀性,导致操作条件苛刻、后续废气难处理,在应用上受到限制;高温法虽然能得到高纯度的石墨,但对原料纯度依赖性强、成本极高,仅在国防等特殊领域进行小规模生产;氢氟酸法具有除杂效率高、能耗低等优点,但氟氢酸的强腐蚀性和强烈毒性不适合实验室操作,同时导致投入到安全环保中的费用增加;碱酸法操作简单,成本低廉,可得到较高纯度的石墨,但其纯化效率较低,影响石墨行业的可持续发展[14]。目前,亟需开发一种石墨绿色提纯工艺技术,以推动石墨深加工产业的发展。因此,笔者采用助熔剂辅助碱熔-酸浸法对天然鳞片石墨进行提纯处理,探讨助熔剂种类及用量等因素对石墨纯化效果的影响,并进行工艺优化,以探索一条节能、环保、高效的提纯方法。

1 实验

1.1 原料与化学试剂

原料:天然鳞片石墨(固定碳含量 w(C)为87.62%,粒度为180 μm),鸡西市普晨石墨有限公司。

化学试剂:浓硝酸(分析纯,w=85%),盐酸(分析纯,w=35%),氢氧化钠(分析纯),硼酸(分析纯),偏硼酸钠(分析纯),偏硼酸锂(分析纯),国药集团化学试剂有限公司。

1.2 纯化工艺

称取10 g原料石墨,加入10 mL一定质量分数的氢氧化钠溶液和一定量助熔剂,磁力搅拌30 min;再将样品放入瓷坩埚并置于马弗炉中,在一定温度下焙烧一定时间;取出后用去离子水洗至pH为7左右。配制一定浓度的盐酸溶液,将焙烧熔融后的石墨与盐酸混合,在一定温度下搅拌反应一定时间,抽滤或离心,水洗至pH为7左右。水洗碱液采用酸化-萃取回收进行综合利用。

1.3 样品表征

采用扫描电子显微镜(英国 Camscan,MX 2600FE)对产品进行形貌表征。采用X射线衍射仪(德国Bruker,D8 Advance)对样品进行结构表征,X射线源为 Cu-Kα射线(λ=0.154 06 nm),电压40 kV,电流40 mA。

2 结果与讨论

2.1 助溶剂辅助碱熔影响因素

2.1.1 助熔剂种类及用量

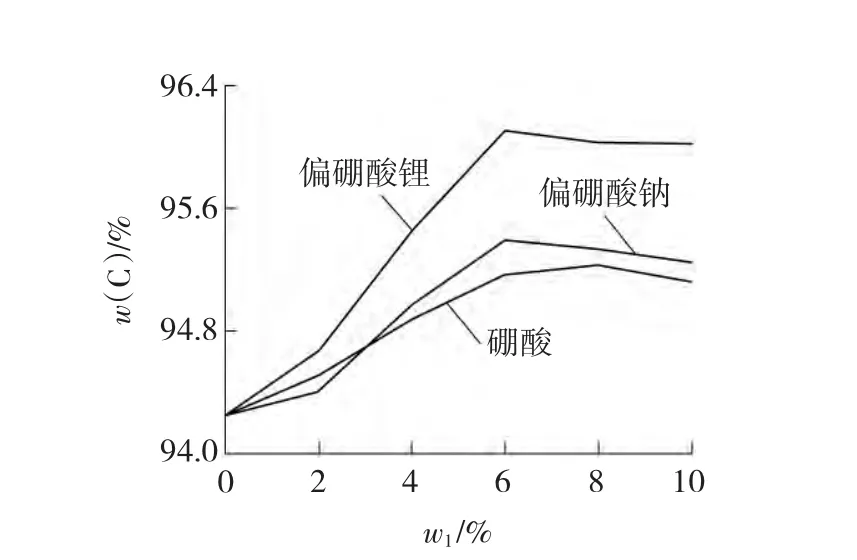

为了有效缩短除杂时间,提高纯化效率,加快溶解天然石墨中的可熔性硅酸盐,在提纯过程中需加入适当助剂。助熔剂选择硼酸、偏硼酸钠及偏硼酸锂,焙烧熔融得到的石墨样品直接水洗(未进行酸处理),然后进行固定碳含量的测定,对碱熔工艺除杂效果进行比较,实验结果如图1所示。

图1 助熔剂添加比例对石墨纯化效果的影响Fig.1 Influence of fluxing agent select and fluxing agent dosage for graphite purification

由图1可知,不同的助熔剂在碱熔过程中除灰的效果不同。硼酸作为助熔剂时,当硼酸添加达石墨质量的8%,即助熔剂的添加比例w1为8%时,纯化效果较好,石墨固定碳含量w(C)为95.23%;以偏硼酸钠作助熔剂时,当w1为6%时,纯化效果较好,石墨固定碳含量w(C)为95.39%;以偏硼酸锂作助熔剂时,当w1为6%时,纯化效果较好,石墨固定碳含量w(C)为96.11%。硼酸、偏硼酸钠及偏硼酸锂作为熔融制样的助熔剂,具有预熔融均质化、无尘、流动性强的特点,与石墨中杂质的反应温度低,反应的活性强,能够与石墨中杂质的主要成分SiO2反应,从而降低碱熔反应温度,提高石墨固定碳含量,且减少反应时间,新生成的杂质化合物易溶于水。从碱熔过程中石墨纯化效果来看,作为碱熔工艺的助熔剂,偏硼酸钠的纯化效果优于硼酸,而偏硼酸锂的纯化效果最佳。实验中最终选取偏硼酸锂作为碱熔过程中的助熔剂。

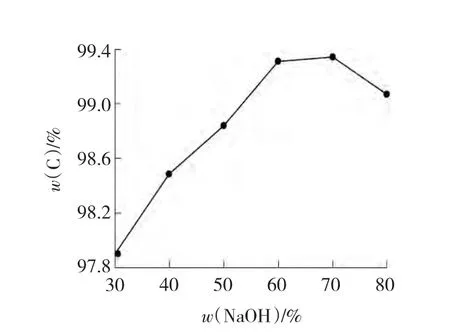

2.1.2 氢氧化钠质量分数

氢氧化钠的质量分数对石墨提纯效果的影响如图2所示。由图2可见,氢氧化钠溶液的质量分数对石墨纯化效果的影响较大,随着氢氧化钠质量分数w(NaOH)的增加,石墨固定碳含量逐渐增加,说明氢氧化钠质量分数越高对碱熔过程中的化学反应越有利,碱熔效果越好。当质量分数大于60%时,随着氢氧化钠质量分数的增加,石墨固定碳含量的增加不明显,当质量分数大于70%时,石墨固定碳含量有下降趋势。氢氧化钠质量分数过低会导致纯化反应不充分,达不到提纯的最佳效果,但是质量分数过大会造成氢氧化钠的过量进而增加生产成本。此外,随着氢氧化钠质量分数的增加,产物中残留的氢氧化钠越来越多,浸出洗涤时溶液中的Na+质量分数越来越高,而硅酸钠的溶度积是定值,Na+质量分数过高会抑制硅酸钠的溶解,使其在洗涤过程中不易与石墨分离,且由于氢氧化钠过量,溶液中存在大量电解质,会使硅酸钠胶体发生凝聚,无法通过洗涤的方式去除,导致在酸浸过程中,硅酸钠产生H2SiO3,H2SiO3容易缩合形成多硅酸的胶体溶液(即硅酸溶胶)或生成含水量较大且透明有弹性的硅酸凝胶,难以去除,不利于石墨的纯化。因此,综合考虑生产成本等因素,实验优选质量分数为60%的氢氧化钠溶液作为碱熔过程的碱溶液。

图2 氢氧化钠质量分数对石墨纯化效果的影响Fig.2 Influence of sodium hydroxide solution concentration for graphite purification

2.1.3 焙烧熔融温度

氢氧化钠的熔点为328℃,因此,熔融温度一般不低于325℃,因此,实验选定的焙烧熔融温度t1为350~650℃。由于助熔剂的添加对熔融温度影响较大,因此,研究加入助熔剂后焙烧熔融温度对石墨纯化效果影响的同时,与相同条件下未加助熔剂的实验作比较,结果如图3所示。由图3可见,焙烧熔融温度直接影响氢氧化钠和石墨原料中杂质的化学反应过程。在未加入助熔剂偏硼酸锂的条件下,随着温度的升高,石墨的固定碳含量逐渐增加,当温度大于600℃时,继续升高焙烧熔融温度,石墨的固定碳含量略有减小;在碱熔过程中加入助熔剂后,随着温度的升高,石墨的固定碳含量逐渐增加,在相同反应温度下,加入助熔剂的石墨固定碳含量相对较高,当温度大于500℃时,升高焙烧熔融温度,石墨纯化效果变化不明显,继续升高温度,石墨的固定碳含量反而减小。

图3 焙烧熔融温度对石墨纯化效果的影响Fig.3 Influence of roasting temperature for graphite purification

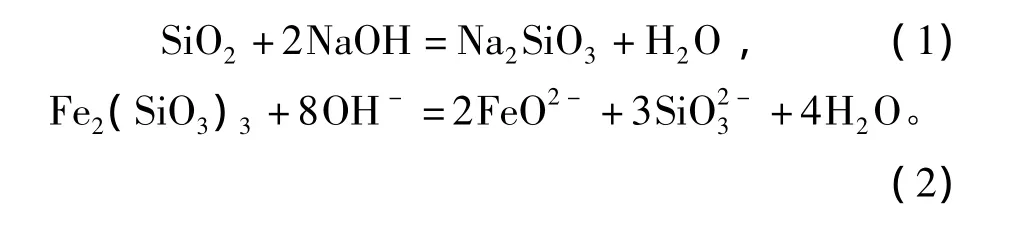

石墨杂质中的SiO2是难溶成分,较高的温度能够促进反应式(1)的进行,且在溶液中存在式(2)的平衡反应:

焙烧温度直接影响氢氧化钠和杂质的化学反应过程,如果温度过低,化学反应难以进行或反应不完全,进而影响提纯效果;如果温度过高,一方面随着反应温度的升高,会使反应(2)向左进行,Fe2(SiO3)3是不溶物,作为杂质影响石墨的固定碳含量,另一方面温度过高不仅会浪费能源,减少设备使用寿命,还会造成部分石墨氧化,进而影响石墨纯化效果。此外,从图3中可以明显看出,助熔剂能够有效降低焙烧熔融温度,提高石墨纯化后的固定碳含量。因此,在添加助熔剂的条件下,选择500℃为最佳焙烧熔融温度,既能控制不利反应进行,又能节约能源。

2.1.4 焙烧熔融时间

焙烧熔融处理时间是影响石墨纯度的另一个重要因素,从图4中可以看出,适当延长焙烧熔融反应时间,有利于反应的进行,能够有效提高石墨的纯化效果,但当反应时间大于120 min后,随着焙烧熔融时间的延长,石墨固定碳含量的改变不明显。虽然延长熔融焙烧时间有利于杂质的去除,时间越长,反应越充分,但无机反应的速率是相当快的,加热熔融一定时间后,石墨中的铝、硅等杂质中性质较为活泼的部分已经基本反应完毕,剩余的极少量杂质化学性质趋于惰性,很难与氢氧化钠反应,再继续延长熔融焙烧时间对提高石墨的纯度帮助不大,因此,选择120 min为最佳焙烧熔融反应时间。

图4 焙烧熔融时间对石墨纯化效果的影响Fig.4 Influence of roasting melting time for graphite purification

2.2 结构表征

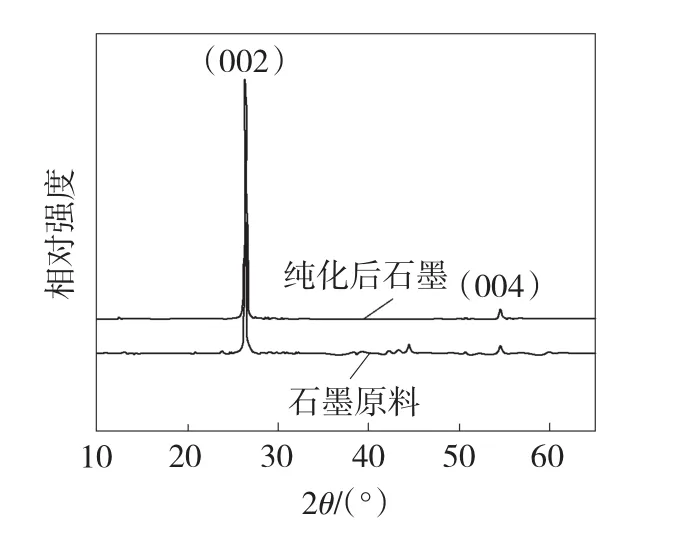

图5为石墨原料及纯化后石墨产品的XRD谱图,在谱图中2θ为26.4°和54.8°的衍射峰为石墨的(002)和(004)晶面衍射峰,其他衍射峰为一些金属氧化物及石英黏土等杂质的衍射峰。石墨(002)衍射峰强度高,说明实验中所用的石墨原料固定碳含量较高,为中碳石墨。

图5 石墨原料及纯化后石墨的XRD谱图Fig.5 XRD patterns of graphite raw material and graphite product after purification

在助熔剂辅助碱熔-酸浸后石墨的XRD谱图(图5)中,保留着石墨的(002)和(004)晶面衍射峰,且(002)晶面衍射峰相对强度增大,其他杂质衍射峰完全消失。

2.3 形貌表征

图6为提纯前后石墨的SEM照片,由图6可见,天然石墨原料为鳞片石墨,在鳞片间隙中及片层表面有白色粒状物质(图6a),助熔剂辅助碱熔-酸浸后的石墨仍然保持了天然鳞片石墨的层状结构,但石墨片层间的白色点状杂质明显减少(图6b)。

图6 石墨的SEM照片Fig.6 SEM images for graphite

2.4 固定碳

按国标GB/T 3521—2008《石墨化学分析方法》要求对石墨的碳含量进行测定。在助溶剂辅助碱熔单因素实验确定的最佳工艺条件下,即质量分数60%的氢氧化钠溶液10 mL、偏硼酸锂0.6 g、石墨10 g、焙烧温度500℃、焙烧时间120 min时,石墨所含固定碳w(C)由87.62%提高到96.11%,在盐酸的质量分数为20%,酸浸温度为80℃条件下,酸浸反应80 min,石墨产品的固定碳w(C)为99.69%。

3 结论

(1)作为碱熔工艺的助熔剂,偏硼酸锂的纯化效果最佳,偏硼酸钠对石墨的纯化效果优于硼酸。偏硼酸锂能够有效降低碱熔的反应温度,同时提高石墨纯化效果。

(2)在最佳工艺参数下,即质量分数60%的氢氧化钠溶液10 mL、偏硼酸锂0.6 g、石墨10 g、焙烧温度500℃、焙烧时间120 min、质量分数20%的盐酸溶液20 mL、酸浸温度80℃、酸浸时间80 min的条件下,可制得固定碳w(C)为99.69%的高纯石墨。

[1]葛 鹏,王化军,解 琳,等.石墨提纯方法进展[J].金属矿山,2010(10):38-43.

[2]李玉峰,赖 奇,魏亚林,等.细鳞片石墨的提纯研究[J].化工技术与开发,2007,36(10):10-17.

[3]谢 刚,李晓阳,臧 健,等.高纯石墨制备现状及进展[J].云南冶金,2011,40(1):48-51.

[4]宋春玉,张 杰.贵州某煤矿煤中隐晶质石墨脱硅除杂研究[J].非金属矿,2012,35(2):24-27.

[5]金 婵,薛 玉,左淑密,等.提高石墨材料品位浮选工艺的研究[J].材料科学与工艺,1995,3(2):77-81.

[6]李继业,姚绍德.用氯化焙烧法生产高碳石墨的研究[J].中国矿业,1996,5(3):45-48.

[7]王瑛玮,武 鹏,徐长耀,等.高温碱煅烧法提纯隐晶质石墨[J].炭素,2008(1):26-29.

[8]王昌惠,姚鼎文,李家菊.氢氟酸湿法生产高碳石墨工艺路线研究[J].湖北化工,1991(4):12-14.

[9]李志远,李国荣.国内外石墨提纯技术的现状分析[J].中国高新技术企业,2013(1):64-65.

[10]魏丽丹,张文斌.石墨提纯方法现状及发展趋势[J].黑龙江生态工程职业学院学报,2013,26(6):26,96.

[11]唐 维,匡加才,谢 炜,等.混合酸纯化对隐晶质石墨固定碳含量的影响[J].炭素技术,2013,32(1):9-12.

[12]刘凤春.碱锻烧法提纯石墨的试验研究[J].中国非金属矿工业导刊,2013(4):36-37,41.

[13]葛 鹏,王化军,赵 晶,等.加碱焙烧浸出法制备高纯石墨[J].新型炭材料,2010,25(1):22-28.

[14]葛 鹏,王化军,张 强.药剂种类对焙烧碱酸法提纯石墨的影响[J].金属矿山,2011(3):95-98.