浅析高效气液分离器、逃液捕集器的应用

2014-10-15邢书芳

邢书芳

(核工业理化工程研究院,天津300180)

0 引言

在味精、生物、医药等发酵行业中,对空气压缩机后端冷凝水的处理和发酵逃液现象的控制是非常重要的2个环节。

在空气压缩气体净化系统中,液体分子通常作为细菌的载体,随压缩气体进入发酵罐,导致染菌。在发酵行业中因空气系统除水不尽而造成发酵染菌,在夏季高湿季节被迫停产也是一种常见现象,给用户带来较大的经济损失。

另外,发酵生产过程中,发酵罐内会产生大量泡沫,部分泡沫夹带大量发酵液随尾气排出罐体。生产过程中若发生逃液,不仅会造成生产产量降低,而且逃液中的活菌体会使生产环境的空气质量严重下降,增加染菌机会,使发酵生产的连续性与稳定性得不到有效保证。

1 研发背景

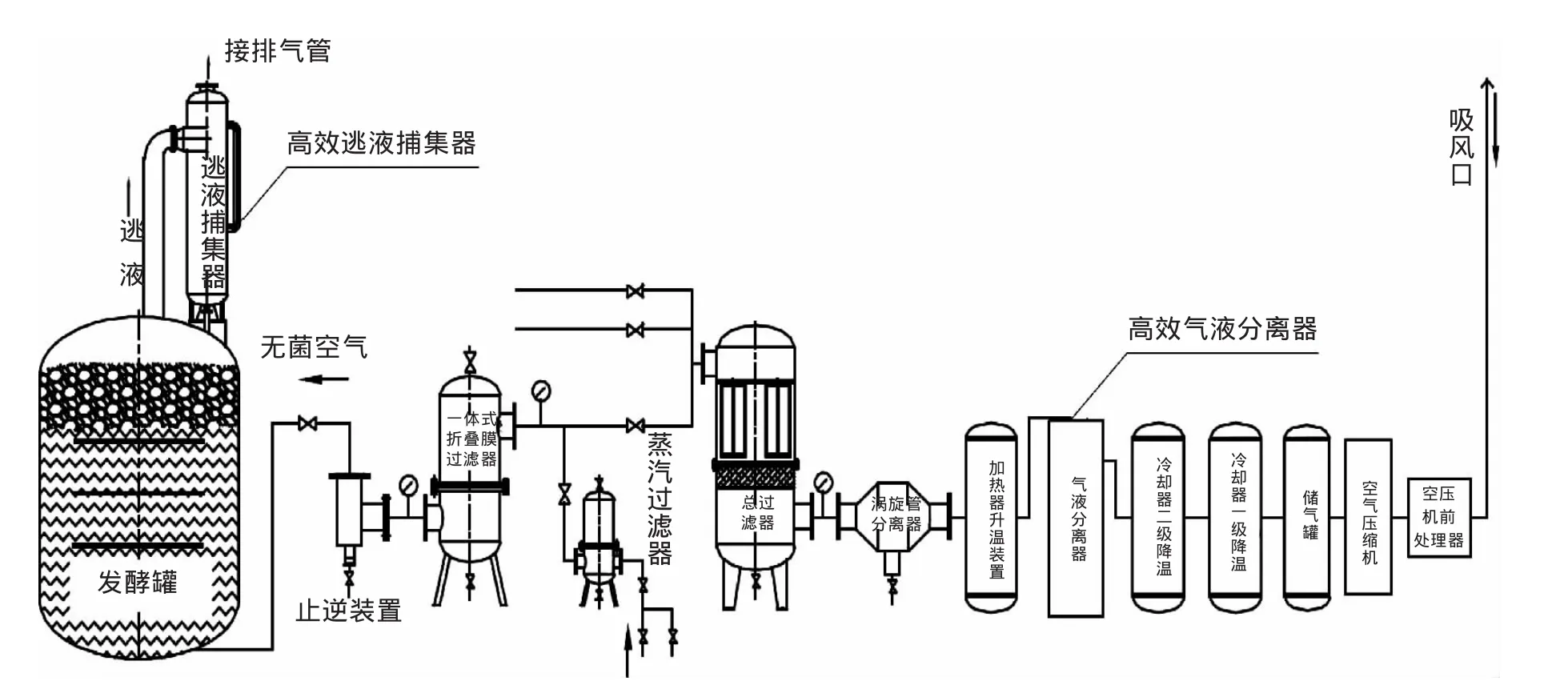

发酵行业为解决除水、逃液染菌问题,实现全天候生产,迫切需要高效、可靠、价廉的分离设备。因此,为满足市场需求,在参考国内外同类先进产品及进行了专利查询的基础上,我院研发了QYF-A、QYF-B 2种高效气液分离器,其中QYF-B又称高效逃液捕集器。含这2种设备的空气净化系统流程如图1所示。

图1 空气净化系统流程

目前,发酵行业普遍通过在冷凝器后端设置气液分离器,来解决冷凝水的处理问题,防止染菌产生。而味精、氨基酸等行业通过在发酵罐上端的排气口设置逃液捕集器,以解决发酵罐逃液的气液分离问题。因此,对于气液、逃液分离2种设备的选择很重要。在分离设备中,国外产品分离效率较高,一般在99%以上,但价格是国内产品的10倍以上。由于价格相差悬殊,绝大多数企业仍选用国内分离设备,普遍选用传统的旋风分离器。该产品名义分离效率为80%~90%,实际分离效率只能达到60%~70%,仍有相当一部分液体没有分离,为生产的正常运行带来了隐患。

常用的机械分离方法有重力惯性分离、过滤分离和离心沉降分离。其中,过滤分离的效率不高,可靠性差。重力惯性分离方法需要较大的占地空间,而且分离的效率也不高。在实际应用中,普遍使用离心沉降分离技术。传统应用离心分离技术的各种旋风分离设备,虽然名义上称分离效率很高,但处理风量的范围较小,还不能满足实际生产的需要。用于发酵行业中的气液分离设备性能比较如表1所示。

表1 发酵行业中的气液分离设备性能比较

2 工作原理与结构特点

我院研发的高效气液分离器、逃液捕集器的结构与国内传统的旋风分离器相比有很大的改进。

2.1 传统旋风分离器

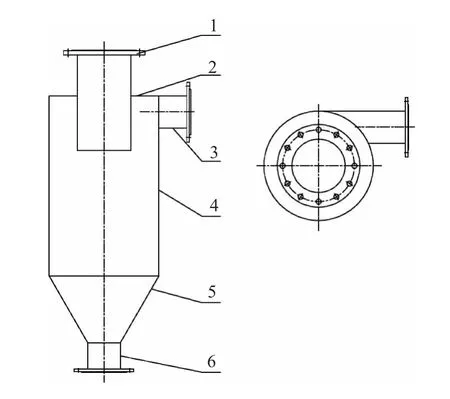

传统的旋风分离器结构如图2所示。气液混合体由进气口切向进入分离器,气体由直线运动转为圆周旋转,在离心力的作用下,将密度较大的液体颗粒甩向圆筒体内壁,颗粒与筒壁碰撞后,在重力的作用下,进入收集口。旋转下降的外旋气流在到达圆锥体时,因锥形的收缩向分离器靠拢。气体到达锥体下端的某一位置时,以同样的旋转方向从分离器的中部,由下而上继续做螺旋运动,即内旋流。最后净化气体经排气口排出分离器外,一部分未被捕集的液体颗粒也由此逃逸。

图2 传统旋风分离器结构简图

影响旋风分离器分离效率的主要原因是由于其壳体内部存在二次涡流。

(1)短路流:旋风分离器顶盖、排气口外面与筒壁间,由于径向速度与轴向速度的存在,将形成局部涡流,夹带着相当数量的颗粒向中心流动,并沿排气口外表面下降,最后随着中心上升气流逸出排气口。

(2)纵向旋涡流:纵向旋涡流是以分离器内、外旋流分界面为中心的器内再循环而形成的纵向流动。

(3)外层旋流中的局部涡流:由于分离器壁面不光滑,可以产生与主流相垂直的涡流。这种流动会使壁面附近或者已被分离到器壁的粒子重新甩到内层流,使液体微粒在分离后的气体中出现。

(4)底部夹带:外层旋流在锥体底部向上返转时,可产生局部涡流,将颗粒重新卷起,被上升气流带走。

2.2 高效气液分离器、逃液捕集器

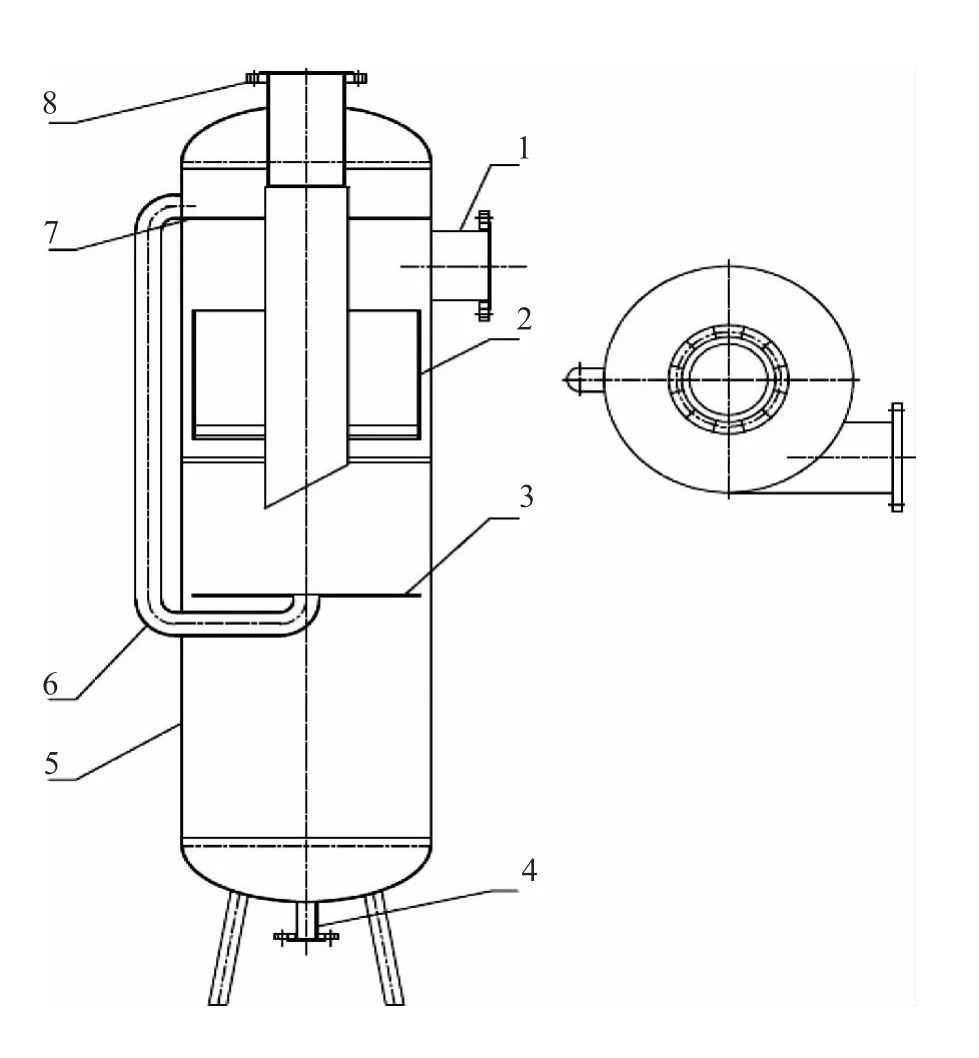

高效气液分离器、逃液捕集器利用旋风分离、离心沉降分离和重力分离巧妙地合为一体,对气体、液体进行了有效分离,在结构上消除涡流对分离效率的影响。气液分离器的结构主要由8个部分组成,如图3所示。逃液捕集器的安装简图如图4所示。

图3 气液分离器结构简图

图4 逃液捕集器安装简图

2.2.1 原理简介

高效气液分离器QYF-A、逃液捕集器QYF-B是根据不同的工况设计的2种高效气液分离器。在传统的离心分离技术上,其根据气液混合体的具体情况进行独特的构思和新颖的设计,推出具有特色的离心沉降分离结构。

2.2.2 工作原理

从图3可以看到,混合气体由进气口切向进入壳体,气体从直线运动改为圆周旋转。旋转气流沿筒壁呈螺旋形旋转向下。在离心力的作用下,密度较大的液体颗粒被甩向壳壁,失去惯性力,由于重力的作用沿筒壁下落,进入冷凝区,完成第1次气液分离。向下旋转的气体进入整流罩与筒体之间的环缝,强制进行离心分离,当气流在脱离环缝的瞬间,气流体积膨胀,湿度略降低,形成快速的局部混合流场,使气流中的液体发生碰撞,并形成有效的沉降,完成第2次气液分离过程。旋转向下的气流经过整流板,流向发生改变,转向中心轴线(排气孔)移动。在前2次分离过程中没有来得及分离出的液体,在上旋过程中由于离心力的作用被分离出来,通过设置的间隙进入上腔体内,经回水管流回腔体底部,这样第3次气液分离完成。混合气体经过3次分离后,气体经出气口的上部排出器外。分离后的液体在壳体底部汇集,通过壳体底部相连接的收集口排出。筒体整流板以下部分设计较大空间是为了对被处理气体起到进一步冷凝的作用。

2.2.3 性能特点

气液分离器的这种结构有效地消除了旋风分离器的4种涡流。

(1)整流板迫使气流在整流板及筒体的间隙中做旋转运动,气流没有机会形成短路,直接进入排气孔。这样消除了上述第1种涡旋。

(2)在出气管里进行气液的第3次离心分离,大大减弱了因为纵向旋涡流、外层旋流中的局部涡流、底部夹带所引起的液体逃逸现象。

涡流的消除,极大地提高了分离器的分离效率,比一般旋风分离器效率提高10%~20%,该产品结构简单、分离效率高、运行可靠。在风量产生波动的情况下,分离效率稳定,风量适应度好。设备内部无死角,用于发酵液逃液捕集器时,可随发酵罐一同消毒。消毒完成后,逃液捕集器内部也清洗完毕。高效气液分离器可长期连续使用,设备为免维护运行设计,正常运行时不需要维护,内部结构也不会出现堵塞破损。高效气液分离器、逃液捕集器主要技术参数如表2所示。

表2 高效气液分离器、逃液捕集器主要技术参数

高效气液分离器QYF-A、逃液捕集器QYF-B有4个显著特点:(1)设计新颖,结构合理。(2)分离效率高,可以达到99%。(3)杜绝逃液,改善环境。(4)免维护运行,性价比高。

3 应用情况

高效气液分离器、逃液捕集器投入市场10多年,受到了广大用户的肯定,该产品获国家实用新型专利证书,现在已有数百家发酵企业使用了这2种产品,使用数量达1 000多台,收到了很好的经济效益和环境效益。

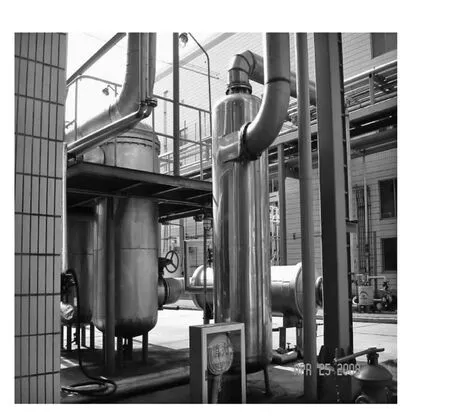

梅花味精集团是国内生产谷氨酸的大型知名企业,与我们合作多年,高效气液分离器、逃液捕集器成功地在空气前处理系统和发酵罐尾气逃液处理大面积使用,很好地解决了因除水不达标和尾气逃液给生产带来的染菌问题。从廊坊梅花味精厂到通辽梅花味精厂,再到新疆梅花味精厂的数次新上项目和扩建项目,高效气液分离器和逃液捕集器的使用效果明显。高效气液分离器在梅花味精厂的应用如图5所示,该集团二公司将4台200m3/min高效气液分离器用于空气压缩机后端冷凝水的处理,有效地处理了管道中的液体。设备使用后,没有发生因除水不尽而造成的染菌,保证了生产的正常进行。使用的10台80m3/m in的高效逃液捕集器分别用于10条320 t发酵罐生产线进行料液的回收。发酵罐的罐容积比同类厂家高8%左右,同时杜绝了逃液的发生,使用效果明显优于一般的旋风分离器。通辽梅花味精生物科技有限公司在发酵尾气排放中选用了我院过滤技术研究所的QYF-B-80型逃液捕集器后,有效杜绝了逃液,无液滴和泡沫带出,发酵罐体积增加了5%~6%,发酵罐消泡剂用量减少了20%。之后该公司又将QYF-A-200型高效气液分离器用于净化空气的除尘除水,效果很好。

图5 气液分离器在梅花味精厂的应用

浙江医药股份有限公司新昌制药厂是医药行业知名度很高的上市企业。由于企业地理位置在南方,空气湿度较高,发酵生产的染菌问题一直困扰着企业的发展,而染菌问题的关键在于空气前处理系统的除水问题。企业在发酵工程项目中先后使用了160 m3/m in、450m3/m in、650m3/m in、1 500m3/m in等不同型号的高效气液分离器和100m3/min高效逃液捕集器多台,均收到了很好的使用效果,为企业的发展、效益的提高发挥了重要作用。逃液捕集器在浙江新昌制药厂的应用如图6所示。

4 结语

图6 逃液捕集器在浙江新昌药厂的应用

用户使用的结果证明,高效气液分离器、逃液捕集器设计合理、技术先进,领先国内同类产品。在在建和改造的压缩空气系统除水应用方面,市场需求可以达到数千万元。国内发酵行业中,如果每台发酵罐配置一台气液分离设备,则气液分离设备可以达到亿万元以上的市场需求。由于该产品具有技术的超前性和卓越的性能价格比,在国内同类产品中有较强的竞争优势,市场前景广阔,符合发酵行业的需求,是传统旋风分离器的替代产品,必将在味精、生物、医药等行业得到更好的推广和应用。