基于冷却塔气流流场特征分析的增容改造应用

2014-10-15黄蔚雯

黄蔚雯,方 旭

(1.安徽电气工程职业技术学院,合肥 230051;2.淮北国安电力有限公司,淮北 235106)

1 设备概述

淮北国安电力有限公司一期1号、2号机组于2000年投入运行,设计发电机功率为300MW,改造后机组增容为320MW。循环水系统为单元制循环系统,每台机组配置2台功率为1 600kW的SEZ1600-1320型循环水泵,每台机组循环水系统配套1台5 500m2的双曲线型、逆流式自然通风冷却塔(冷却塔高为115m,环基中心直径为94 m,进风口高度为7.8m)。

循环水泵运行方式为:春夏季1台机组配2台循环水泵(1机2泵)运行,秋冬季1机1泵运行。配水系统采用管式配水,分别由主水槽上下两层接出,负责内外围配水。配水管与喷嘴间距均为1.0m,呈正方形布置,配水管由160、200、250mm三种管径组合,悬挂在除水器下面的承重梁上,内围配水喷嘴口径为24mm,外围配水喷嘴口径为26mm。采用160-45型PVC除水器,搁置在配水管上方的梁上。设计单塔最大流量为33 000m3/h,进塔水温为42.45℃,出塔水温为32.24℃。设计气象条件:干球温度为31.3℃,湿球温度为26.5℃,相对湿度为69%,大气压力为98kPa。

2 2号机组冷却塔存在的问题

2.1 设计余量不够

一定装机容量(功率)的燃煤发电机组在设计时就确定了汽轮机蒸汽用量、冷却倍率、循环水流量和冷却塔的冷却能力,即便留有一定的设计余量,但在机组经过增容改造后,原设计条件已不能满足机组满发经济运行的要求[1]。

在对机组扩容改造后,循环水设计流量为35 577m3/h,而单开一台循环水泵时设计流量仅为17 640m3/h,冷却塔的流量偏小。此外,水塔内、外区流量分配不均,配水层内区循环水压高,流量大,造成局部地区形成“柱状”水流,而外区循环水压力低、流量小,使得淋水分配很不均匀。如果单开一台循环水泵,外区靠近塔壁近1m区域存在很大区域的“干区”,相当于减少淋水面积约300m2。而冷却面积的减少使得循环水与冷却空气接触的机会减少,冷却效果变坏。由于冷水塔外缘与外界接触面最大,所用进入冷水塔起冷却作用的空气都要从冷水塔外缘首先进入,这些空气的温度在最初进入冷却塔时接近大气温度,进入冷水塔后由于吸热而被加热,因此冷却塔内的淋水与空气的温度差由外缘向中心是逐步减少,外缘的无水区对换热效果的影响非常大。

2.2 设备老化

由于设备运行了多年,冷却塔存在淋水填料结垢及老化、除水器破损、铸铁托架严重锈蚀到达使用寿命周期等缺陷,导致冷却效率下降。尤其是夏季,循环水温度经常处在34~35℃,超过了设计要求的32.24℃。凝汽器真空下降,发电煤耗上升,影响到机组的经济运行。因此,对2号机组冷却塔进行了技术改造,改造的原则和目标为:摈弃简单的更换,采用新技术,使冷却塔的冷却能力达到和超过原设计水平[2-3]。

3 冷却塔内气流流场特性的试验分析

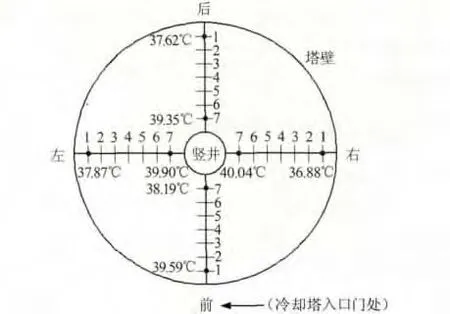

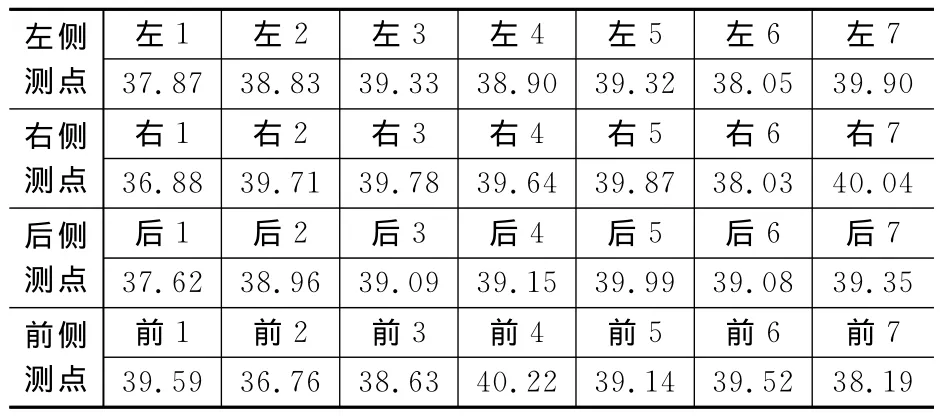

改造前,对2号机组逆流式自然通风冷却塔进行了气流流场与温度场性能试验。冷却塔出塔空气温度测点分布如图1所示,双泵工况冷却塔出塔空气温度分布表如表1所示。

图1 冷却塔出塔空气温度测点分布

表1 双泵工况冷却塔出塔空气温度分布℃

冷却塔塔内温度场性能的试验数据显示:接近中央竖井周围的平均出塔气温为39.37℃,接近塔壁处4个方向的出塔气温为37.99℃,而从至塔壁所测得7个测点的温度除个别异常外,其他温度值都趋向于中央竖井和近塔壁处这2个温度值之间。这说明2号冷却塔内的空气温度呈现为梯度分布,中部温度梯度非常小,竖井中心温度相对偏高(空气量少),最外环区域出塔空气温度相对偏低(空气量多)。这表明2号冷却塔中部和外围换热能力是不一致的,尤其是最外围换热能力尚有富余。因此,根据测试数据对冷却塔进行相应的技术改造,可以提高冷却塔的冷却效率。

冷却塔塔内气流流场特性的试验结果表明:近进风口区域的风速明显高于塔中心区域,并且逐渐降低,这主要是由于冷却塔的抽力作用特征决定的;另外,由于塔外的干空气进入塔内,在淋水运行时,越向中心区域其空气的含湿量就越高,空气密度增大,也就加大了抽风的阻力。

4 改造方案

4.1 选择热力特性好的淋水填料

淋水填料是冷却塔进行热交换的关键部件,其热力性能和阻力特性直接影响冷却塔的冷却效果,选择冷却系数高、阻力小的填料方式是更换填料的主要手段。将在电力系统应用广泛、效果好的S波淋水填料作为本次更新的填料,其具有单位体积比表面积大、散热性能好、孔径大、凝汽器胶球通过性好、不易堵塞、阻力小、组装结构刚度好以及使用耐久性好等优越性[4-6]。

淋水填料的布置根据进风口(靠塔壁)沿径向至中央坚井不同区域的气水比特征作不等高分区布置,在外围靠近进风口区域适当增高,以发挥此区域风速高、空气密度低的特点,而在中心区域保持原填料的高度,以降低此区域的阻力,达到配水配风相对合理平衡,从而提高冷却塔的冷却效果。

改变原来等高1.0m的填料布置,变为从塔中心向外分3层布置,逐步升高,高度为1.0、1.125、1.25m,仍然保持2层组合,以保证波形的通畅。冷却塔内半径为14.95m以内,填料高1.0 m,用量为705m3;冷却塔内半径为14.95~34.174 m内,填料高1.125m,用量为3 332m3;冷却塔内半径为34.174~41.852m(塔壁处)内,填料高1.25 m,用量为2 291m3,总计用量6 328m3,比改造前填料用量5 500m3超出828m3。在近进风口区域填料高度虽然增至1.25m,但填料顶面至喷嘴仍有0.75m的间距,喷溅装置仍有足够的喷溅高度,能满足运行要求。

4.3 喷溅装置的更换技术措施

喷溅装置的型号更换为TP-II型,主要在出水管口径方面作调整,以满足填料更换后对不同区域采用不同的出水口径,达到不同的淋水密度,使配水配风更趋合理均匀。

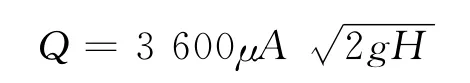

单嘴流量采用短管出流的表达式为:

式中:Q为单嘴流量,m3/h;μ为流量系数,取0.92;A为出水口截面积,m2;g为重力加速度,m/s2;H为工作净水头,m。

喷溅装置的布置方案为:以中央坚井为中心,径向半径14.98m以内,喷嘴口径为22mm,满负荷时单嘴流量为4.88t/h,数量为672套,此区域流量为3 279t/h;径向半径为14.98~26.38m,喷嘴口径为24mm,满负荷时单嘴流量为5.83t/h,数量为1 412套,此区域流量为8 231t/h;径向半径为26.38~35.19m,喷嘴口径为26mm,满负荷时单嘴流量为6.72t/h,数量为1 624套,此区域流量为10 913t/h;径向半径35.19mm至塔壁之间,喷嘴口径为28mm,满负荷时单嘴流量为7.53 t/h,数量为1 536套,此区域流量为11 566t/h。这些数据在计算时已考虑了管道各部分的阻力,总流量达33 989t/h,可满足夏季内外围同时供水的流量要求

喷溅装置的布置方式加大了塔壁边缘区的淋水密度和流量,不必再接加长配水管就解决了盲区问题;另外,因塔壁至第一个喷嘴的距离不能小于喷溅半径,如小于喷溅半径,在大流量时,会造成大量壁流水,行成水帘而影响通风。

4.4 填料托架的更新

填料托架是淋水填料的支撑构件,既承担淋水填料运行时的湿态载荷,还需考虑托架的横断面积在保证强度要求的条件下尽可能的小,以减小阻风面积。

本次更新采用挤拉成型的高强度玻璃钢托架,具有耐腐蚀、强度高、通风阻力小、重量轻、整体性好、安装方便、使用寿命长等特点,有效通风面积大于90%,比原铸铁格栅托架的阻风面积增加了14%。玻璃钢规格选用I58型,选取填料最大容重为25kg/m2,填料表面结垢厚度为0.5 mm,运行水膜厚度为0.3mm。经过荷载校核为3.5kN,远小于玻璃钢允许校核11kN。

5 试验结果与运行分析

1)改造前 当2台机组2台循环水泵运行时,2号水塔出塔水温为21.34℃,1号水塔出塔水温也为21.34℃,2号机组循环水温与1号机组相同。这说明改造前2个水塔的冷却效果是基本一样的。

2)改造后 当2台机组2台循环水泵运行时,2号水塔出塔水温为25.94℃,1号水塔出塔水温为27.84℃,2号机组循环水温比号1机组低1.9℃;当双机4台循环水泵运行时,2号水塔出塔水温为31.43℃,1号水塔出塔水温为32.24℃,2号机组循环水温比1号机组低1.11℃,则2号水塔出口水温比1号水塔平均降低1.5℃。

按改造后2号机组循环水温度比1号机组平均降低1.5℃计算,可使机组微增出力达0.622%,机组真空提高约0.60%。由于2号机冷却塔改造成功,随后对1号机冷却塔进行了同样的改造,也取得了良好效果,2座冷却塔至今均运行稳定。

根据国家能源审计手册的规定,在设计条件下,循环水温度每降低1℃可使发电煤耗节省标准煤约1.1g/kWh。按照机组年利用小时数为7 000h,全年发电量为额定功率40%,标煤单价每吨为500元计算,2台机组年节约标准煤为7 392t,年节约370万元,可在一年内回收成本。

6 结语

冷却塔改造不应仅仅是对相关部件进行简单的更换,必须根据冷却塔塔内气流流场的分布特性,采取必要的技术措施,对淋水填料和喷溅装置采取相适应的布置方法。这样不仅可以合理改善塔内气流流场,降低局部阻力,同时由于采用性能优良的冷却部件,最终可以提高冷却塔的冷却效率,实现节能降耗。

[1]王晓平,吴扬辉.大唐新余电厂号2机组B修前逆流式自然通风冷却塔性能试验报告[R].南昌:江西省电力科学研究院,2009.

[2]李青,张兴营,刘学冰.火力发电厂节能评价与能源审计手册[M].北京:中国电力出版社,2008.

[3]刘涛,胡三季,陈玉玲.300MW机组冷却塔热力效果分析及技术改进[J].热力发电,2009(8):102-103.

[4]陈尚娟,王洪玉.冷却塔调研报告[R].河南省电力勘测设计院,1990.

[5]朱信义.华能德州电厂冷却塔改造[J].电力技术,2009(9):35-37.

[6]胡三季,王明勇,陈玉玲.12 000m2自然通风冷却塔的热力性能试验[J].热力发电,2012(3):89-90.