跨桥式端子Z形折弯多工位级进模设计

2014-10-10汪峰

汪 峰

(杭州技师学院,浙江 杭州311500)

0 引言

随着通讯业的迅速发展,消费者对电子产品充电插槽的要求越来越高,不仅体现在外观上,而且要求其体积小、接触应力适中、产品工作可靠、使用寿命长等。因此,某电器跨桥式端子必须满足超薄、折弯部位多、形状复杂、精度高和需求量大等要求。鉴于此,产品采用高速紧密级进模生产。

1 产品工艺分析

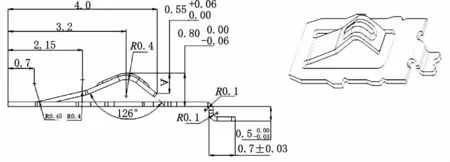

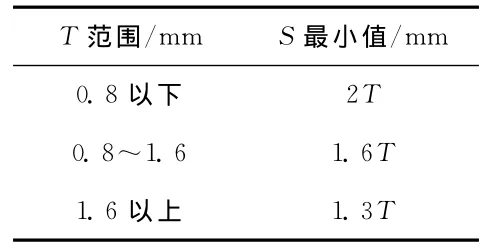

图1为某电器跨桥式端子(图中省略了部分尺寸),材料为0.1 mm镀镍铜片,产量要求为90万件/月。主要技术要求为:该产品共有2处弯曲,一处为圆弧弯曲,本文不做阐述,另一处为Z形折弯,是本文重点阐述内容,中立层最小弯曲半径为0.1 mm,弯曲角度90°,毛刺不大于0.03 mm,毛边方向向内,产品冲压后不允许出现翘曲、扭曲等现象。由于产品主要是折弯成型,折弯后还要保持2处公差尺寸要求,分别为(0.7±0.03)mm,0.5 mm0.00-0.03,弯曲时必须增加整形工艺,还要考虑回弹的问题。

图1 跨桥式端子

2 排样设计

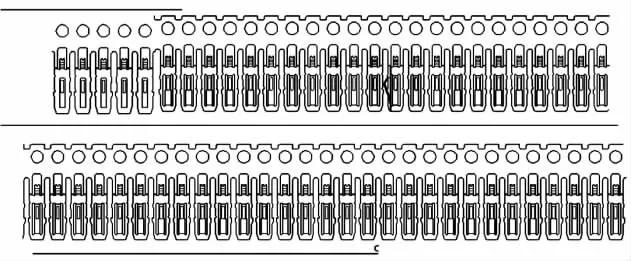

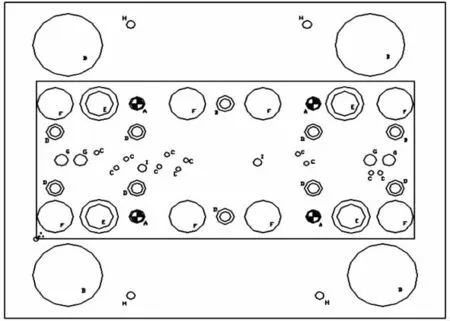

产品加工量大,所以必须考虑采用固定式模具。综合考虑产品料带尺寸、节约材料和产品冲裁及后序工序等要求,产品排样图设计成单排结构,如图2所示。

图2 产品排样图

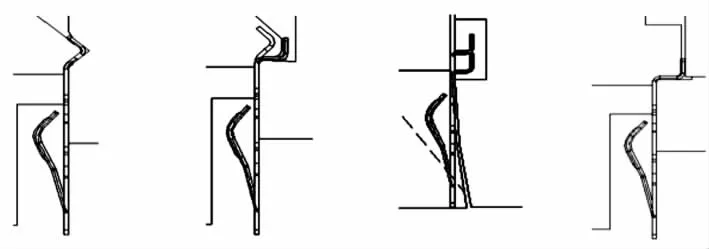

根据加工实验,排样设计还要考虑以下几个方面的内容:(1)在打大的折弯时,在某种情况下会产生拉料不均匀现象,故需增加一些空步。(2)折边工序局部拆解采用压线—冲孔—折边的流程。(3)Z形折弯采用的工序拆解如图3所示:折45°—折边—压平—整形。(4)折弯成型时,产品易出现反弹,由于跨桥式端子有较高的要求,所以在折弯时应加大折弯角度,一般回弹角度为1°~2°。

图3 Z形折弯工序拆解

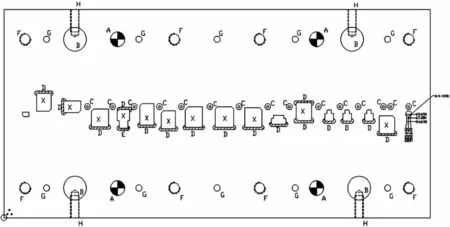

3 Z形弯曲加工最小边高S的限制计算

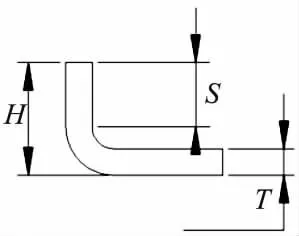

Z形折弯各参数标示如图4所示,其中S的经验值如表1所示。

图4 Z形折弯各参数标示

表1 S的经验值

产品中T=0.1 mm,所以S=2T=0.2 mm(最小值),S(实际)=0.4 mm>0.2 mm,故可以加工。

4 模具主要结构设计

(1)模具总体结构。模具采用双导向结构,上下模座主体采用4组滚珠大导柱进行导向,卸料板与上下模座采用4组滚珠小导柱进行导向,这仍然采用了市场上通用的设计方法。(2)凹模设计。凹模采用矩形板状结构,通过销针与下模座定位。考虑凹模的磨损和冲件的质量,凹模刃口采用直筒形刃口壁结构,为便于加工,落料凹模漏料孔可设计成近似于刃口轮廓的简化形状,漏料部分刃口轮廓扩大0.3 mm。(3)凸模设计。落料凸模刃口为方形,在它里面开孔,单边增加0.002 mm,装配导正销,为便于凸模和固定板的加工,可设计成通过固定板固定。凸模的尺寸根据导料板尺寸、卸料板尺寸和安装固定要求尺寸确定。(4)卸料与出件零件设计。卸料利用固定板,出件以凸模往下冲即可,因此不用设计出件零件。固定卸料板的平面外形尺寸一般与凹模板相同,其厚度可取凹模厚度的0.8~1倍,所以卸料板尺寸为300L×140 W×20.1T。卸料板在此仅起卸料作用,凸模与卸料板间的双边间隙一般取0.3 mm,材料为SKD11(HRC58±2°)。(5)垫板设计。为承受并扩散凸模传递的压力,以防模座被挤压损伤,在与模座接触的面上加一块淬硬磨平的垫板。垫板的外形尺寸与凸模固定板相同,厚度可取3~10 mm。这里设计时,由于压力较大,根据GB2865.2—81选取规格为300L×140 W×15.0T。(6)凸模固定板设计。凸模固定板的外形尺寸与凹模一致,厚度为凹模高的0.6~0.8倍,这里取0.6倍,根据核准选取板的规格为200L×160 W×32.0T。凸模与凸模固定板的配合为 H7/n6,装配可通过2个销钉定位,4个螺钉与上模座连接固定,各形孔的位置尺寸与凹模保持一致,周边倒角。

5 模具主要结构加工技术要求

(1)上模座加工技术要求。如图5所示,上模座加工技术要求如下:定位销4- 10,正面 12钻深25 mm;大导柱孔4- 55.2+-00.1镗孔,11-4钻穿;沉头孔10-M8, 9钻穿, 15正面沉头深20 mm;4-22钻穿, 30背面铣深10 mm;8-28.5钻穿,M30×P1.5正面攻牙深20 mm;4-M12×P1.75正面攻牙深30 mm;4-M8背面攻牙深25 mm;2-6.8钻穿,正面 M8攻牙深20 mm,穿线孔 3(钻穿);全周倒角C2。(2)卸料板加工技术要求。如图6所示,卸料板加工技术要求如下:4-10定位销,孔单边+0.007 mm(割一修三);4-16导柱,孔单边 +0.003 mm(割一修三); 4正面铣深3.3 mm;16-3正面铣深3.3 mm; 3正面铣深4.5 mm;10-M5正面攻牙(攻穿);4-M6侧面攻牙深15 mm;全周倒角C2。

图5 上模座

图6 卸料板

6 结语

多工位级进模设计合理,精度高,结构可靠,大大提高了生产效率和产品精度。模具可以采用自动送料、高速冲压、无人操作的完全自动化冲压生产,是高精密、高效率、长寿命模具的典型代表。在确定排样方式时,还必须对产品的冲压方向、变形次数、变形工艺类型、相应的变形程度进行研究和计算。排样图的优化与否,不仅关系到材料的利用率、制件的精度、模具制造的难易程度和使用寿命等,而且直接关系到模具各工位加工的协调与稳定。

[1]野田三喜男,张胜.日本级进模设计详例[J].模具制造,2006(12)

[2]鄢志旺,洪坚,李晓湘.照相机快门铁芯铁片级进模设计[J].模具技术,2012(2)