硅藻土碳热还原法制备SiC

2014-10-10张英波金松哲

王 超, 张 航, 王 蕾, 张英波, 金松哲*

(1.长春工业大学 先进结构材料教育部重点实验室,吉林 长春 130012;2.长春机械科学研究院有限公司,吉林 长春 130103)

0 引 言

碳化硅(SiC)是一种性能优异的陶瓷材料,具有高硬度、高弹性模量、高热导率、耐高温、耐磨损、耐腐蚀、导热性能好和热膨胀系数低等诸多优良性能,已经在航空航天、机械、冶金、能源、电子和军工等高端技术领域得到广泛应用[1-2]。由于碳化硅与金属具有较好的相容性,可制备多种金属基复合材料[3-5]。近几年来,SiC陶瓷材料的研究已经取得了明显的进步和发展,在国内已经出现了许多专门从事SiC陶瓷研究和生产的单位,并不断有各种类型SiC产品出现,SiC陶瓷在国民经济建设中占据着越来越重要的地位。

硅藻土是一种重要的非金属矿产,被广泛应用于助滤剂、填料、建筑材料、保温绝热材料和载体等方面[6]。

吉林省白山地区有丰富的硅藻土资源,但长期面临无序和低值开发状况。为了提高硅藻土的附加值,将其从普通填料向功能材料转变具有重要意义。由于硅藻土价格低廉、资源丰富,利用硅藻土为原料制备SiC陶瓷可降低成本,有较好的工业前景。文中以硅藻土和活性炭为原料,拟采用碳热还原法和催化技术在较低温度和较短的反应时间合成SiC,研究合成工艺对产物中SiC产率的影响。

1 实 验

文中使用的原料和原料配比分别见表1和表2。

表1 实验原料

表2 原料配比

原料充分混合后放入封闭的石墨坩埚,在高温真空烧结炉中进行反应合成制备SiC粉体。反应温度为1 300~1 500℃,升温速度为10℃/min,保温时间为1~5h。反应合成后的粉体采用电阻炉在700℃进行除碳处理,最终得到SiC粉体。

采用正交实验法研究了合成工艺对SiC粉体产率的影响。正交实验因子水平表见表3。

表3 因素水平表

采用日本理学D|max-rB型X-射线衍射(X-ray diffraction,XRD)仪分析合成产物的物相分析,本研究采用式(1)确定SiC的含量[7]。

式中:K1——SiC和SiO2的RIR值的比值,K1=0.25;

K2——SiC和FeSi的RIR值的比值,K2=0.50;

ωSC——SiC的质量分数;

ISC——SiC的积分强度;

ISO——SiO2的积分强度;

ISF——FeSi的积分强度。

SiC的特征峰衍射线条为(111),SiO2的特征峰衍射线条为(111),FeSi的特征峰衍射线条为(210)。

采用SUPRA 40型场发射扫描电子显微镜(Scanning Electron Microscope,SEM)观察合成粉体的显微形貌。

2 结果与讨论

2.1 合成SiC粉体的产率

制备SiC粉体的正交实验结果见表4。

根据正交方法中产率方差的分析,可以得出实验的最优方案为:1 500℃保温5h,配碳量比为1∶5,催化剂含量为3%。其中影响SiC产率的最主要因素是温度,其具体主次因素为:温度>保温时间>配碳量比>催化剂含量。

表4 正交实验结果

2.2 合成工艺参数对SiC粉体产率的影响

2.2.1 合成温度对SiC粉体产率的影响

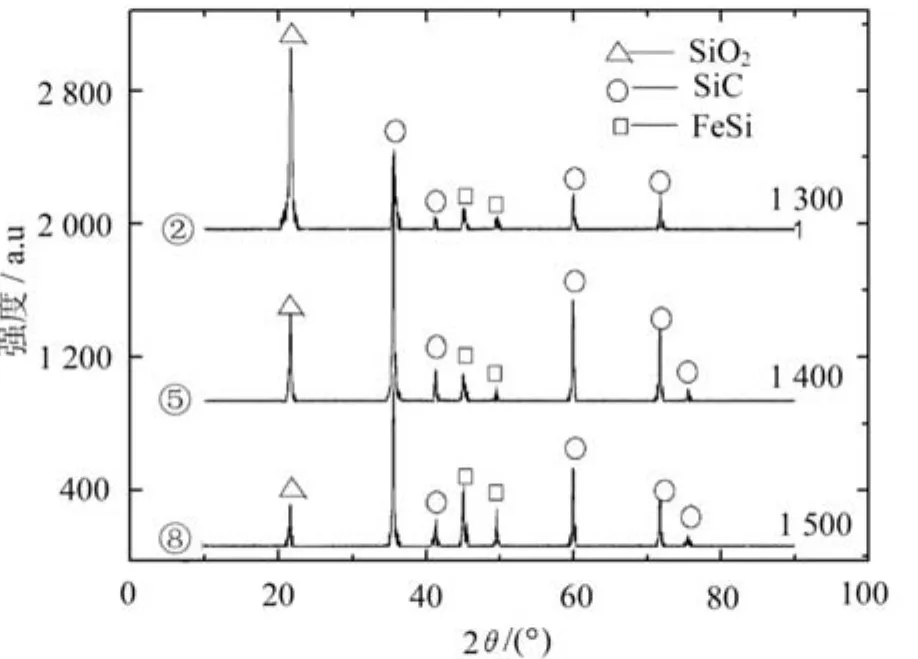

不同温度下保温3h制得的SiC粉体的XRD图谱如图1所示。

图1 不同反应温度合成粉体的XRD图谱

结果表明,1 300℃保温3h时,有部分SiC生成,其产率为55.16%,但主晶相仍是SiO2。温度达到1 400℃时,SiC衍射峰明显增强,SiO2衍射峰明显下降。温度进一步升高至1 500℃时,SiC衍射峰进一步加强,其产率达到83.22%,同时SiO2衍射峰下降更为明显,但得到的产物中仍含有少量的SiO2和FeSi。由此可以说明,温度对SiC粉体的产率有较大影响。这是由于随着温度的升高可以促进碳热还原反应的进行,有利于SiC粉体产率的提高。但随着温度升高至1 500℃,根据衍射峰的积分强度比较可知,FeSi的生成量也会随之增加,张淑会[8]等认为FeSi会影响SiC粉体的产率。同时,在1 500℃时开始出现SiC异性颗粒,影响SiC粉体的颗粒度的均匀性。

2.2.2 保温时间对SiC粉体产率的影响

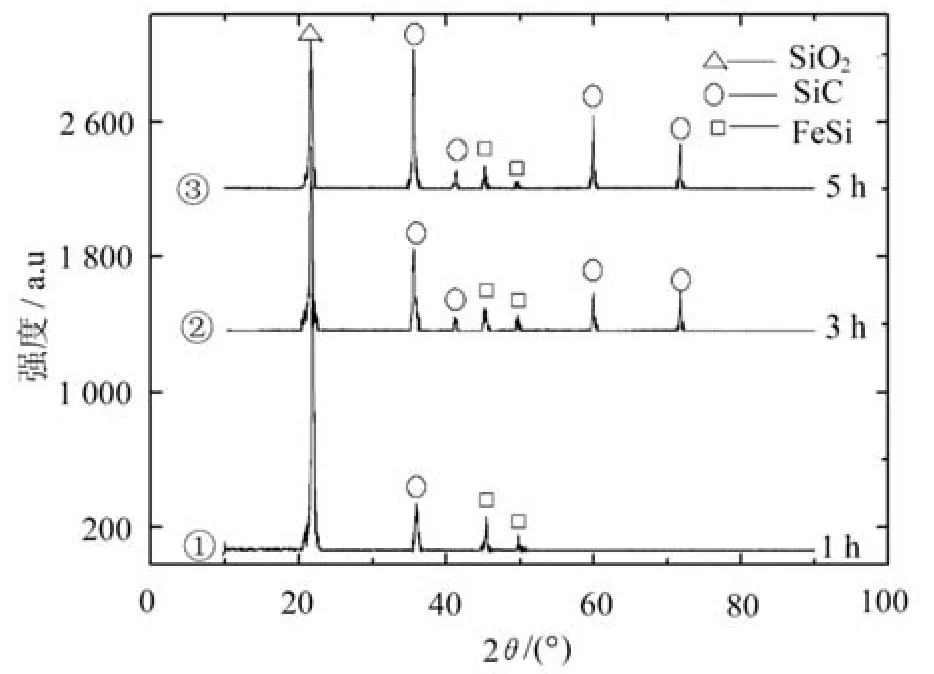

1 300℃下不同保温时间合成粉体的XRD图谱如图2所示。

图2 不同保温时间合成粉体的XRD图谱

从图中可以看出,温度为1 300℃时,保温时间由1h提高到5h,得到SiC粉体的产率由30.15%提高到65.35%。随着保温时间的延长,根据衍射峰的强度比较可知杂质FeSi的含量几乎没有变化。由此可以得出,保温时间对SiC粉体的制备具有一定的影响,当温度达到碳热还原反应所需要的温度时,保温时间越长,生成的SiC粉体也越多,但SiO2和C完全反应后,生成的SiC粉体含量保持不变。

2.2.3 配碳量和催化剂对SiC粉体产率的影响

通过正交试验的方差计算可知,配碳量对SiC粉体的产率没有太大影响。根据碳热还原反应的原理,为了使SiO2全部转化为SiC粉体,每个SiO2周围至少有4个C原子。只有满足碳热还原反应的最低配碳量,SiO2才能充分的发生反应,所以配碳量达到一定的值后,其对SiC粉体的产率不会有太大的影响。

催化剂对SiC粉体的产率有两方面作用:一方面在1 200℃左右Fe-Si存在共晶体,由于在较低温度下形成的共晶体为碳热还原反应提供更多的表面积,提高反应速率;另一方面,由于Fe-Si共晶体的形成,消耗了原料中的SiO2,使SiC的产率降低。综上所述,催化剂的加入量存在一个最佳值。文献[9]认为,催化剂经过加热后形成催化剂熔球,并且在催化剂熔球的控制下,晶核才能稳定的生长成晶须。而且在不同的催化剂作用下碳纤维(SiCw)有不同的生成机理,因此,原料中催化剂的种类有待进一步研究。

2.3 最优工艺制备SiC粉体的产率

通过对正交试验结果和每个因素对SiC粉体产率影响的分析,确定的优化工艺为:反应温度1 500℃,保温时间5h,配碳量比1∶5,催化剂含量3%。

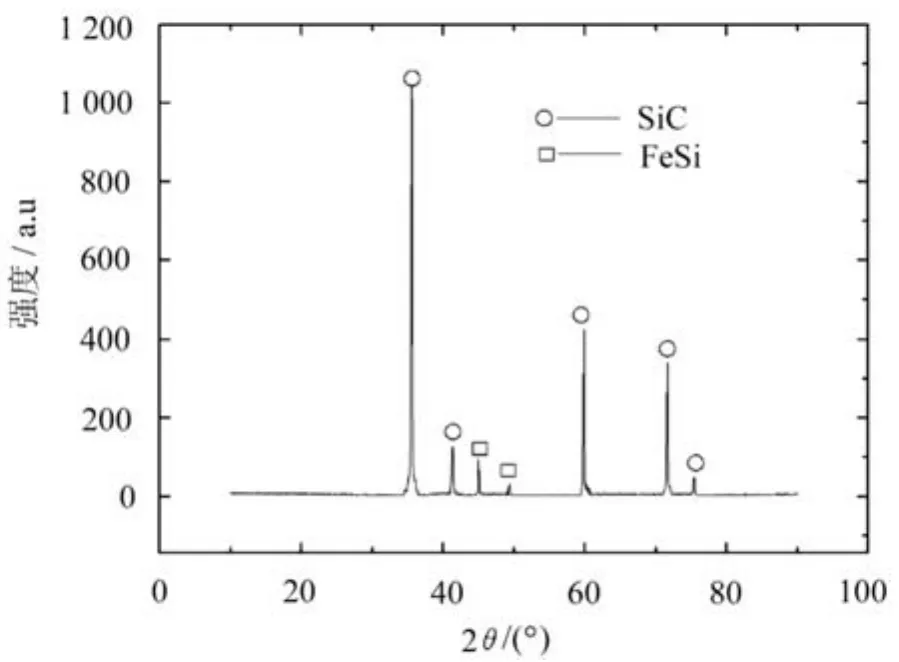

按优化工艺合成并经去碳处理后的SiC粉体的XRD图谱如图3所示。

图3 最佳工艺合成粉体的XRD图谱

由图3可知,在该工艺条件下制备粉体的XRD谱线中SiO2的衍射峰全部消失,说明硅藻土中的SiO2全部转化为SiC,最终的合成产物主要晶相为β-SiC。但在衍射谱中发现杂质相FeSi的衍射峰。杂质相的存在主要有两方面原因:一方面是在硅藻土中含有少量的Fe3O2与硅藻土中的SiO2生成杂质相;另一方面是催化剂中的Fe3O2与硅藻土中的SiO2生成杂质相。在最优工艺下SiC的产率可以达到92.85%。将经过除碳处理后的SiC粉体置于SEM下观察晶粒的显微形貌,在1 300℃下,保温3h后还存在大量的硅藻土。可是在1 500℃下,保温5h后硅藻土原有的盘状、筒状的多孔结构都已被破坏,形成各自的聚集体,其中SiC晶粒多以球状和多边形为主且存在少量的针状晶粒,这主要是SiO(g)和CO(g)发生气-气反应的结果[10-11]。

3 结 语

1)以硅藻土为硅源,活性炭为碳源,Fe2O3为催化剂,1 300~1 500℃下保温1~5h,通过碳热还原法可利用硅藻土制备SiC粉体,合成产物主要晶相为β-SiC,产物中含有少量的杂质相FeSi。

2)影响SiC粉体产率的最主要因素是温度,其次是保温时间,配碳量比和催化剂加入量则对SiC粉体的产率影响不大。优化工艺条件下产物粉体中SiC的含量最高可达92.85%。

[1]Eom J H,Kim Y W,Song I H.Effects of the initialα-SiC content on the microstructure,mechanical properties,and permeability of macroporous silicon carbide ceramics[J].Journal of the European Ceramic Society,2012,32(6):1283-1290.

[2]Hotta M,Kita H,Hojo J.Nanostructured silicon carbide ceramics fabricated through liquid-phase sintering by spark plasma sintering[J].Journal of the Ceramic Society of Japan,2011,119(1386):129-132.

[3]王静,曹英斌,刘荣军,等.C/C-SiC复合材料的反应烧结法制备及应用进展[J].材料导报,2013(5):29-33.

[4]胡海龙,姚冬旭,夏咏锋,等.反应烧结制备Si3N4/SiC复相陶瓷及其力学性能研究[J].无机材料学报,2014,29(6):595-598.

[5]高宇,刘可心,霍俊,等.Ti3SiC2增强铝基复合材料的摩擦、磨损特性研究[J].长春工业大学学报:自然科学版,2010,31(4):394-398.

[6]Alijani H,Beyki M H,Shariatinia Z,et al.A new approach for one step synthesis of magnetic carbon nanotubes/diatomite earth composite by chemical vapor deposition method:application for removal of lead ions[J].Chemical Engineering Journal,2014,25(3):456-463.

[7]仉小猛,徐利华,郝洪顺,等.高硅铁尾矿合成SiC粉体技术研究[J].材料导报,2010(2):60-63.

[8]张淑会,薛向欣,金在峰.铁矿石尾矿合成碳化硅粉末[J].硅酸盐学报,2006,34(5):596-600.

[9]张颖,蒋明学,张军战.合成温度对碳热还原法合成碳化硅晶须形貌的影响[J].人工晶体学报,2010,39(2):369-374.

[10]GU W,JIA S,QIU J,et al.Preparation of SiC whiskers from rice husk[J].Journal of the Chinese Ceramic Society,2014,42(1):28-31.

[11]陈旸,王成国,高冉冉,等.SiC晶须制备工艺的研究[J].无机材料学报,2013,28(7):757-762.