基于双12脉动阀组共同控制的特高压单阀组投退策略

2014-09-26黎东祥王渝红丁理杰李兴源戴寒光宿国良

黎东祥,王渝红,丁理杰,李兴源,戴寒光,宿国良

(1.四川大学 电气信息学院,四川 成都 610065;2.四川电力科学研究院,四川 成都 610072)

0 引言

高压直流输电在远距离大容量输电和电力系统联网方面具有很明显的优点,对解决我国的电力资源和电力负荷分布不平衡有很大的优势,尤其是特高压直流输电近年来得到了广泛的应用和发展[1-4]。

特高压直流输电工程普遍采用每极2个12脉动换流器串联的主接线方式[5]。在这种主接线方式中,一次设备的每个阀组增设了旁路断路器和隔离开关。当一个阀组出现故障时,只需将其旁路合上,其他阀组仍可正常运行。两端换流站既可按照每极双阀组接线方式运行,又可形成两端每极单阀组或两极不同组合的运行方式。因此,在特高压直流工程中,单阀组的自动投/退控制成为重要的控制环节之一。单阀组的投退控制策略目标是在投退过程中保证系统安全、扰动小、响应特性良好[6]。

特高直流输电工程采用的控制方式主要有双12脉动阀组共同控制方式和双12脉动阀组分别控制方式2种。从控制系统分层结构上看,2种控制方式的主要区别是同一极的2个阀组采用一组换流器控制还是分别设置换流器控制。2种控制方式有其各自的优缺点,在实际工程中都有应用。

实现单阀组投退的关键在于阀组和与其并联的旁路开关之间的协调控制。目前采用的单阀组投入方式主要有零功率解锁和小触发角解锁[6,8,11]。 在单阀组的退出过程中,通过控制阀组增大触发角α或熄弧角γ,即可降低其端电压,需要注意的是两端换流站间的阀组在退出过程中的配合。

文献[6-11]提出的单阀组投退策略都是针对双12脉动阀组分别控制方式提出的。本文在仿真研究的基础上提出了一种针对双12脉动阀组共同控制方式的单阀组投退策略。仿真结果表明,本文提出的单阀组投退策略安全、投退迅速,对系统造成的扰动小,具有一定的实际应用价值。

1 双12脉动阀组共同控制方式

1.1 控制系统分层结构

控制系统的分层因各个直流系统的不同而有所差异。现代直流输电控制系统一般设有6个层次等级:系统控制级、双极控制级、极控制级、换流器控制级、换流阀控制级和单独控制级[12-13]。

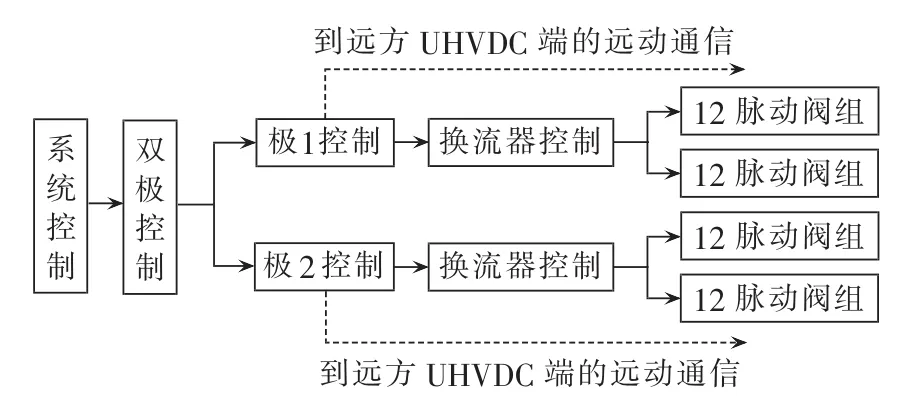

双12脉动阀组共同控制方式的分层结构如图1所示。从控制系统分层结构上看,同一极的2个阀组采用同一组换流器控制的控制信号,即每极的2个12脉动阀组配置同一个换流器控制单元,而双12脉动阀组分别控制方式以每个12脉动阀组为基本单元进行单独配置。

图1 双12脉动阀组共同控制方式的分层结构Fig.1 Hierarchical structure of joint control of dual 12-pulse converter groups

双12脉动阀组共同控制方式可减少控制设备投资,确保2个12脉动阀组控制信号的一致性,从操作和人员培训上考虑,该控制方式和常规超高压直流有更好的通用性。而双12脉动阀组分别控制方式虽然设置较冗余,增加了控制设备投资,且2个阀组可能出现控制信号不平衡的问题,但是2个阀组的换流器控制可以互为备用,提高了可靠性[14-16]。通过查阅文献和与工程人员沟通,笔者了解到2种控制方式在实际工程中都有应用。本文采用的是双12脉动阀组共同控制方式。

1.2 稳态运行控制策略

双12脉动阀组共同控制方式和双12脉动阀组分别控制方式的稳态运行控制策略基本相同。整流侧设置有定电流控制和α限制控制,最小α整定为5°左右。逆变侧设置有定电压控制、定熄弧角控制和定电流控制,定电流整定值相比整流侧定电流整定值小1个电流裕度[17]。稳态运行情况下,整流站采用定电流控制,逆变站采用定电压控制。整流侧维持直流电流,逆变侧维持直流电压。逆变侧考虑了对线路上电压降的补偿,以保持整流侧出口处直流电压为额定值,整流侧通过与逆变侧配合达到直流线路上的定功率传输。

从控制系统的分层结构图可以看出,2种控制方式为达到控制目的所需要的直流参数有所不同。双12脉动阀组共同控制方式只需测量直流线路出口处的直流电压和直流电流;而双12脉动阀组分别控制方式的每个换流器控制需单独配置直流系统电压、电流测量点,以获得高压侧阀组的控制电压、控制电流以及低压侧阀组的控制电压、控制电流。

2 单阀组的投入策略

2.1 投入方式选择

单12脉动阀组的投入方式主要有零功率解锁和小触发角解锁2种。

2.1.1 零功率解锁方式

零功率解锁的过程为:阀组90°解锁后,减小触发角直至已投入阀组正常工作的直流电流和投入阀组零功率运行的直流电流相等或接近,然后旁路开关动作。零功率解锁策略的优点是转换平稳,对系统冲击小,对高速旁路开关的要求较低;缺点是启动顺序控制逻辑比较复杂,用时长,对系统的无功支撑要求很高[9-10]。

2.1.2 小触发角解锁方式

小触发角解锁的过程为:旁路开关的操作机构预先执行分闸操作(机械操作时间约为60 ms,熄弧时间约为40 ms);然后阀组以某一固定的小于90°的触发角解锁,解锁的角度应使该阀组瞬时产生很大的电流,即与正常运行阀组的直流电流基本相等,使其旁路开关中的电流在瞬间由原值变为0;分闸成功后则阀组成功投入,可正常运行。

小触发角解锁策略的优点是快速,对交流系统的无功冲击小,没有投入交流滤波器的特殊要求,控制逻辑比较简单;缺点是短时的直流功率波动较大,对交流系统的输送功率存在短时扰动,对高速旁路断路器要求高,需要高速旁路断路器和阀触发脉冲信号密切配合[18]。

鉴于零功率解锁方式的启动顺序控制逻辑较复杂、时间长,在双12脉动阀组共同控制方式下的实现会相对复杂,且考虑到减小对无功支撑的要求,本文选用小触发角解锁方式。

2.2 小触发角解锁的关键点

小触发角解锁的2个主要关键点是解锁触发角的大小,以及旁路开关的分闸指令和阀组的解锁指令的时序配合。

对于小触发角解锁方式,触发角的确定原则是使旁路开关电流能迅速出现过零点。触发角过大则可能导致过零点出现得不迅速;触发角过小则会使阀组及旁路开关遭受很大冲击,如果旁路开关在电流过零点未断开后果将更为严重。旁路开关断开后,直流回路串入了新的阀组,新的阀组相当于一个电压源,该电压源的串入必然使得原有阀组损失相应大小的直流电压。阀组允许的最小直流电压约为0.7 p.u.,因此所串入的阀组的直流电压上限值为0.3 p.u.,由此可计算最小触发角的大小[6]。

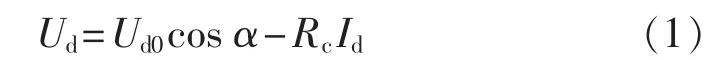

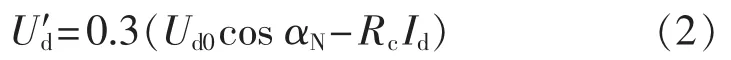

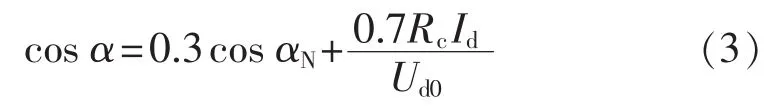

阀组两端的直流电压为:

其中,Ud0为空载直流电压;Rc为等值换相电阻。当串入阀组的直流电压为0.3 p.u.时,则有:

其中,αN为正常运行下的触发角,αN=15°~20°。

令 Ud=U′d,整理可得:

如取 αN=15°、Rc*=0.08、Id=(0.1~1)IdN,可得最小触发角 αmin=69.77°~72.82°。

因此,采用小触发角解锁方式投入阀组,其解锁触发角α不应小于70°。

确定解锁触发角后,小触发角解锁中控制的另一关键点是:为了使旁路开关可在其电流过零点处被断弧,旁路开关的分闸指令和阀组的解锁指令在时序上需配合得当。如果配合不当,旁路开关将重合,此时投入阀组将在出口短路的情况下流过大电流。过早解锁或保持触发角时间过长,都会引起直流电流的扰动。本文通过查阅相关文献和大量的仿真分析,最后确定的时序为:发出断开高速旁路开关的命令后60 ms发出释放触发脉冲信号,并将触发角限制在70°,维持时间为8 ms。

2.3 投入控制模块

由于双12脉动阀组共同控制方式的特殊性,高压侧阀组和低压侧阀组所得到的触发角相同。如果解除触发角限制转为定电流/定电压控制后,新投入阀组的触发角α或熄弧角γ将瞬时变成正常运行阀组的值。但此时直流电压/直流电流还未达到全压运行状态下的额定值,在控制器作用下触发角α或熄弧角γ将有一个大幅度振荡趋稳的过程。仿真结果说明这种情况对系统的冲击较大,危害系统安全运行。

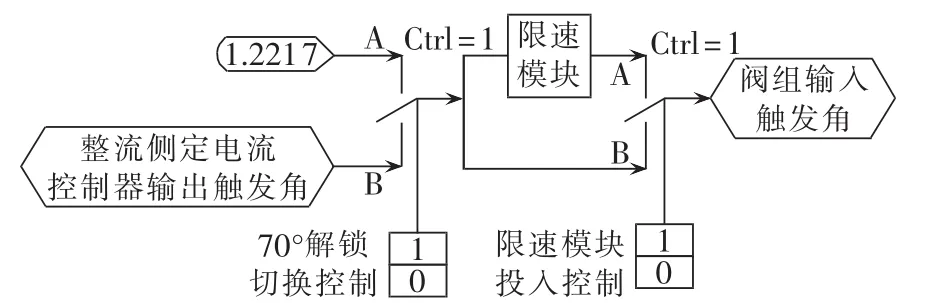

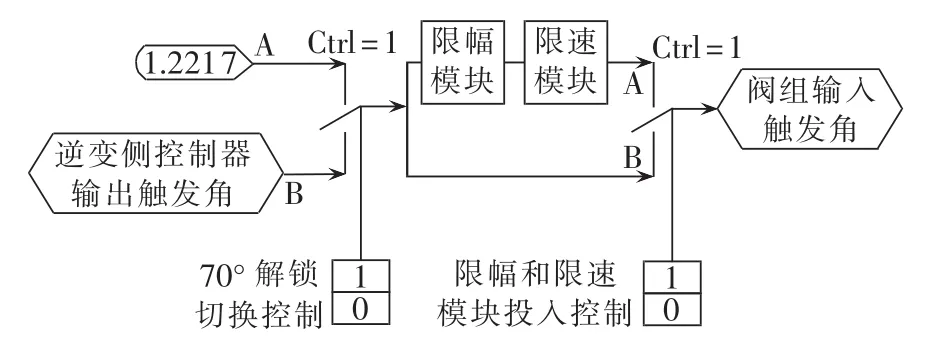

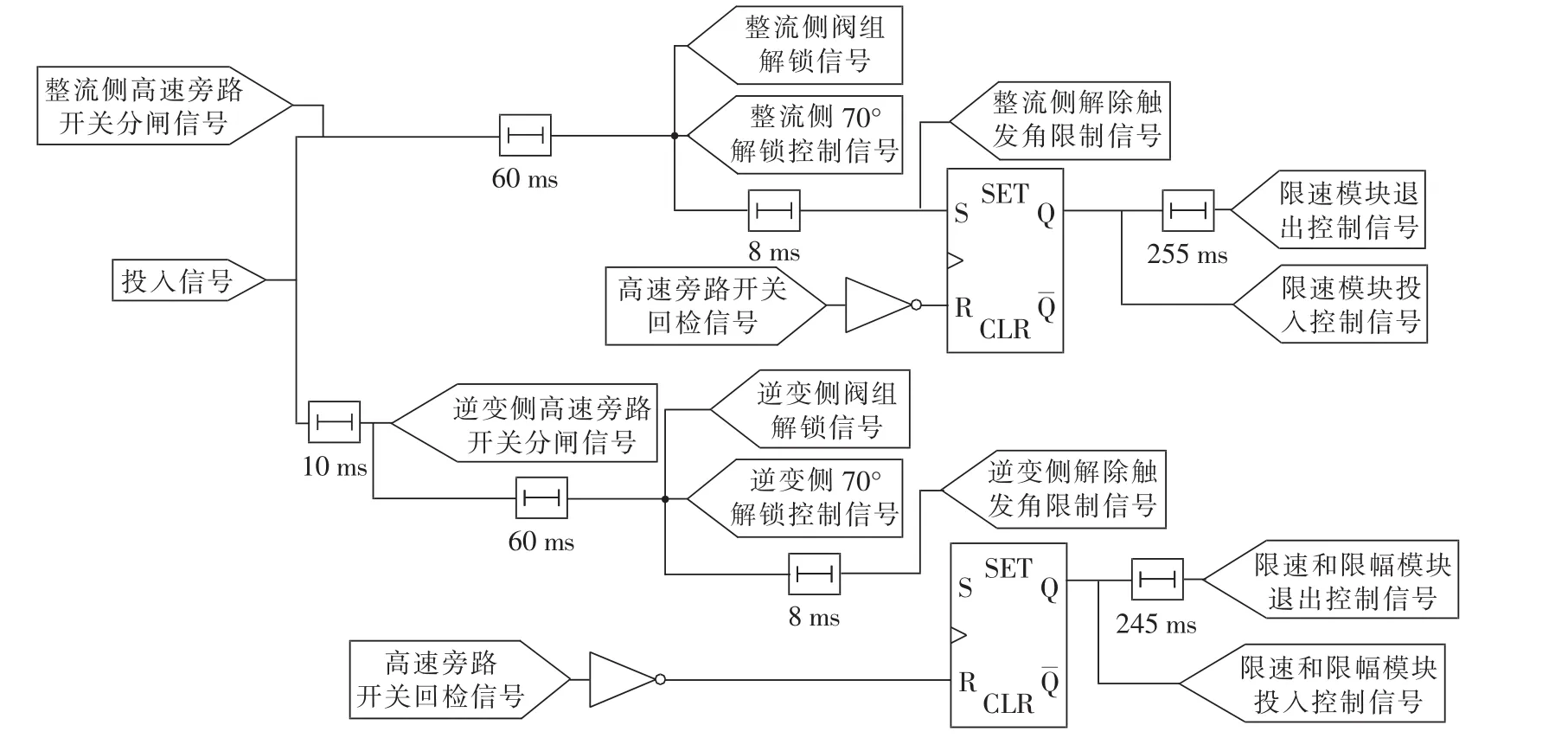

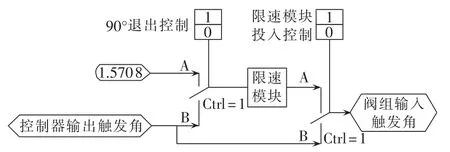

本文通过大量仿真研究提出当投入阀组解除触发角限制后,同时串入限速模块和限幅模块,限制触发角变化幅值和速率。整流侧和逆变侧相应的控制框图分别如图2、3所示。

图2 整流侧投入控制框图Fig.2 Block diagram of deblocking control at rectifier side

图3 逆变侧投入控制框图Fig.3 Block diagram of deblocking control at inverter side

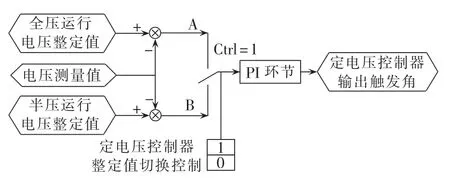

在双12脉动阀组共同控制方式下的单阀组投入过程中,逆变侧的定电压控制器还需要进行电压整定值的切换,如图4所示。切换后定电压控制器的电压整定值将变成全压运行状况下的电压整定值。

图4 定电压控制整定值切换控制框图Fig.4 Block diagram of setting value switching for constant voltage control

2.4 单阀组投入控制时序

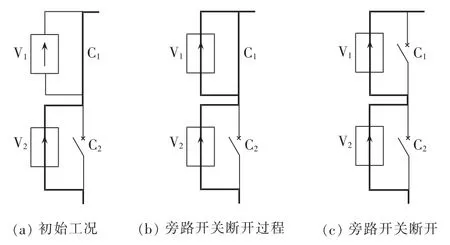

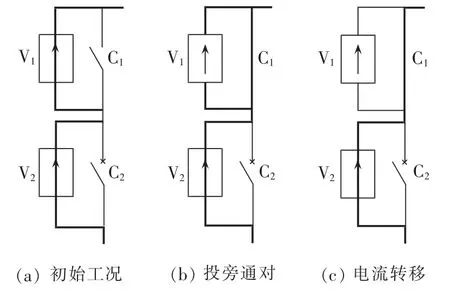

单阀组的投入过程简图如图5所示。以整流侧高压侧阀组为例,主要示意了阀组和投入过程中需要的高速旁路开关动作。V1为高压侧阀组,V2为低压侧阀组,C1和C2为高速旁路开关。

图5 高压侧阀组投入过程简图Fig.5 Deblocking process of converter group at high voltage side

单阀组的投入详细过程如下。

a.直流系统初始运行工况见图5(a)。在收到投入阀组命令后,整流侧先于逆变侧解锁。整流侧极控系统在收到解锁命令后,立即发出分高速旁路开关的命令,经60ms延时后发出释放触发脉冲信号,并将触发角限制在 70°,维持时间为 8 ms,见图 5(b)。

b.旁路开关成功断开,整流侧上、下2个阀组的电流接续,如图5(c)所示。解除触发角限制后即进入定电流控制状态,同时串入限速模块(如图3所示),限制触发角变化速率。整流侧经过255 ms延时,退出限速模块,正常运行的电流控制器开始作用。

c.逆变侧在整流侧发出分高速旁路开关的命令10 ms后向系统发出分高速旁路开关的命令。逆变侧经60 ms延时后发出释放触发脉冲信号,并将触发角限制在70°,维持时间为8 ms,过程同整流侧。

d.旁路开关成功断开,逆变侧上、下2个阀组的电流成功接续。在解除触发角限制后进入定电压控制状态,同时串入限速模块和限幅模块(如图3所示),该阀组由整流运行状态转入逆变运行状态。逆变侧经过245 ms延时,退出限速模块和限幅模块,同时切换定电压控制器的电压整定值(如图4所示),全压运行状态下的电压控制器开始作用。

由以上控制时序可得单阀组投入的控制逻辑,如图6所示。

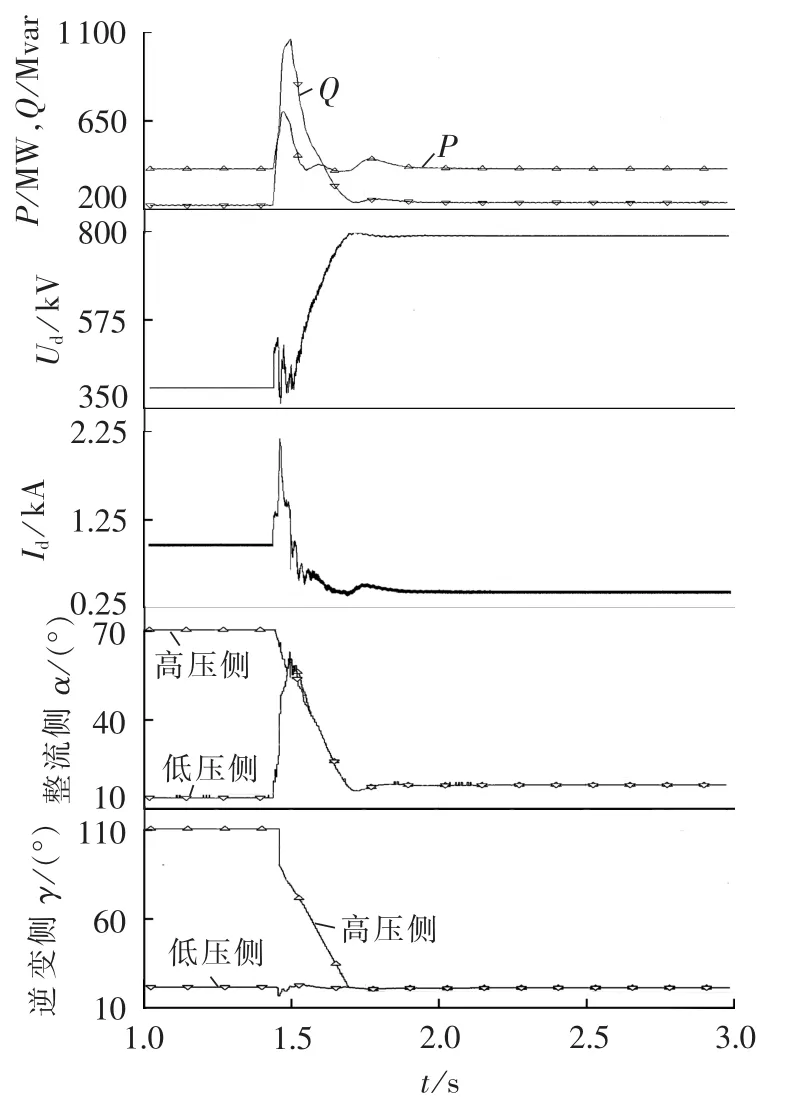

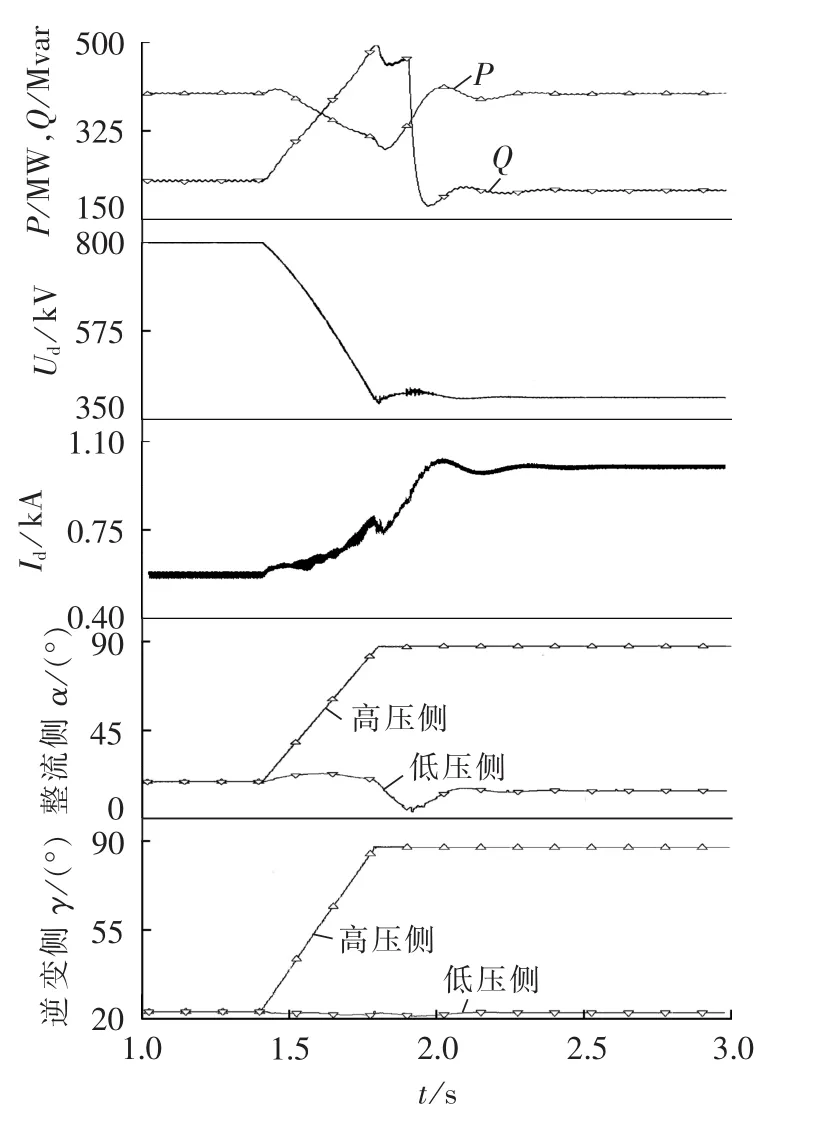

2.5 单阀组投入仿真结果

为了减小对系统的冲击,阀组投入应该在较小传输功率下。仿真以单极高压侧阀组的投入为例。在高压侧阀组投入前,直流系统的运行状态为:单极的低压侧阀组处于运行状态,直流电压为400 kV,直流电流为1 000 A,直流功率为400 MW。当阀组投入成功后,单极4个阀组都处于运行状态,直流电压为800kV,直流电流为500A,直流功率为400MW,直流系统采用定功率控制模式。

图6 单阀组投入控制逻辑Fig.6 Control logic of single converter group deblocking

图7为双12脉动阀组共同控制方式下高压侧阀组投入时整流侧和逆变侧仿真波形,可以看出:投入过程的调整时间比较短,约0.6 s系统已进入稳定运行状态;投入过程中,有功功率和无功功率均发生波动,且最大波动都达到正常运行值的2.5倍左右,但是功率波动的持续时间很短;直流电压和直流电流经过投入初期允许范围内的波动,逐渐达到全压运行状态下的稳定值;整流侧高压侧阀组和低压侧阀组的触发角α在开始投入后的0.1 s左右就达到一致,上、下两阀组达到平衡运行状态,然后触发角逐渐调整至22°,再通过调整换流变压器抽头的位置可以达到15°;逆变侧高压侧阀组的熄弧角γ从投入时的110°逐渐减小到与低压侧阀组的熄弧角一致,低压侧阀组的熄弧角波动很小,稳定在22°。

图7 高压侧阀组投入时仿真波形Fig.7 Simulative waveforms of HV-side converter group deblocking

3 单阀组的退出策略

3.1 退出方式选择

单12脉动阀组正常退出的策略是:控制待退出阀组的触发角α或熄弧角γ按一定速率增大,使其电压降低到高速旁路开关允许的合闸条件后闭合高速旁路开关,同时控制闭合高速旁路开关时流过它的电流,避免开关闭合瞬间的大电流对开关触头造成的损害。阀组移相后电流自然转移到旁路开关通路上,随即允许闭锁该阀组[11]。

为了减少阀组在大角度的长时间运行对系统造成的影响,可以通过投旁通对的策略来配合阀组的退出。将两侧要退出的阀组触发角α或熄弧角γ按一定速率往大角度方向移动,使直流电压下降,然后投入旁通对,使阀组两端的直流电压快速接近0[19]。

因此本文采用的单阀组退出方式为:将待退出阀组的触发角α或熄弧角γ按一定速率调整至90°,并通过投旁通对加速退出过程。

3.2 退出控制模块

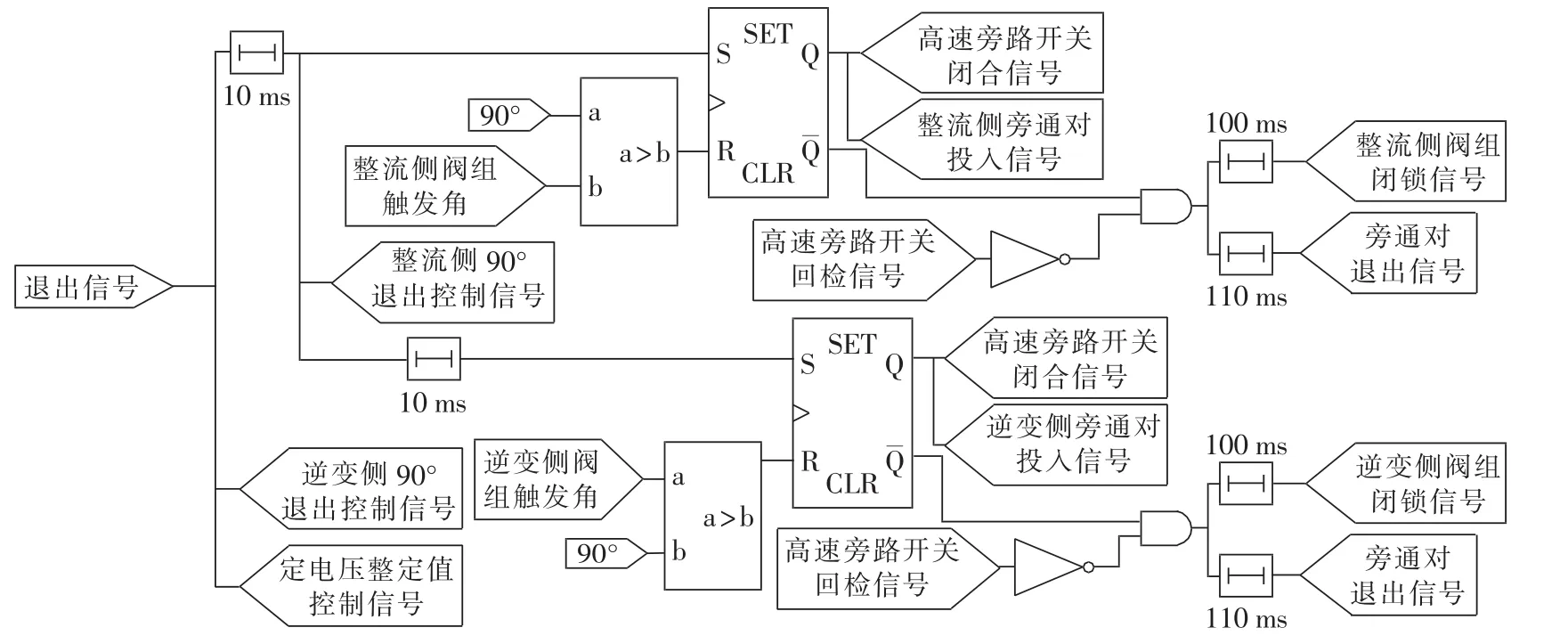

为了满足不同系统的退出要求,本文提出通过改变触发角α或熄弧角γ变化速率的方法改变退出时间,可以通过修改限速模块的整定值实现。退出控制框图如图8所示。

3.3 单阀组退出控制时序

单阀组的退出过程简图见图9,详述如下。

a.直流系统的初始运行工况如图9(a)所示。直流系统在收到退出阀组命令后,逆变侧将要退出阀组的触发角按一定速率调整到90°,使直流电压下降,同时切换定电压控制器的电压整定值至半压运行状态整定值(如图4所示)。

图8 整流侧和逆变侧退出控制模块Fig.8 Blocking control module for rectifier-side and inverter-side converter group

图9 高压侧阀组退出过程简图Fig.9 Blocking process of converter groupat high voltage side

b.延迟10 ms后,整流侧将要退出的阀组触发角按一定速率调整到90°,此后如果整流侧没有禁止投旁通对信号,则将旁通对投入,并发出合高速旁路开关命令,如图 9(b)所示。

c.在整流侧投入旁通对10 ms后,并且逆变侧退出阀组的触发角已调整到90°,此时如果逆变侧没有禁止投旁通对信号,则将旁通对投入,同时发出合高速旁路开关命令,过程和整流侧相同。

d.待直流电流从阀组转移到旁路开关后,直流系统进入半压运行状态,如图9(c)所示。整流侧和逆变侧在旁路开关闭合后100 ms闭锁阀组。

由以上控制时序可得单阀组退出的控制逻辑,如图10所示。

图10 单阀组退出控制逻辑Fig.10 Control logic of single converter group blocking

3.4 单阀组退出仿真结果

为了减小对系统的冲击,阀组退出应在较小传输功率下。仿真以单极高压侧阀组退出为例。在高压侧阀组退出前,直流系统的运行状态为:单极的4个阀组都处于运行状态,直流电压为800 kV,直流电流为500A,直流功率为400MW。当阀组退出成功后,两侧的高压侧阀组停运被旁路,2个低压侧阀组保持运行。直流电压为400 kV,直流电流为1000A,直流功率为400 MW。直流系统采用定功率控制模式。

图11 高压侧阀组退出时仿真波形Fig.11 Simulative waveforms of HV-side converter group blocking

图11为双12脉动阀组共同控制方式下高压侧阀组退出时整流侧和逆变侧仿真波形。可以看出:退出过程的调整时间约为0.8 s,退出时间可根据不同系统要求进行修改;退出过程中,功率波动持续时间很短,有功功率会先降到290 MW后逐渐恢复到400 MW,无功功率先上升后下降,最大无功功率波动达到正常运行值的2.5倍左右;直流电压和直流电流平稳地达到半压运行状态的稳定值;整流侧低压侧阀组的触发角α经过波动后达到稳定值16°;逆变侧低压侧阀组的熄弧角γ波动很小,稳定在22°。

4 结论

a.在特高压直流双12脉动阀组共同控制的方式下,本文提出的控制策略能够快速安全地实现单阀组的正常在线投入/退出。

b.单阀组投入时采用小触发角解锁方式,将整流侧和逆变侧待投入阀组的触发角限制在70°。

c.为了实现单阀组安全快速地投入,提出当投入阀组解除触发角限制后,同时串入限速模块和限幅模块,限制触发角变化幅值和速率。

d.单阀组退出时整流侧和逆变侧触发角按一定速率调整到90°,并借助旁通对加速退出过程。

e.单极双12脉动阀组共同控制方式下,单阀组投入/退出后需要对定电压控制器的电压整定值进行切换。

f.本文提出的控制策略适用于特高压直流系统,可以根据不同系统进行优化调整,具有一定的实际应用价值。