单极板微位移电容传感器结构设计与优化*

2014-09-25李佩玥尹志生隋永新杨怀江

冯 佳, 李佩玥, 尹志生, 隋永新, 杨怀江

(1.中国科学院 长春光学精密机械与物理研究所 应用光学国家重点实验室,吉林 长春 130033;2.中国科学院大学,北京 100039)

0 引 言

目前可以进行高精度测量的传感器家族分为三大类:电感传感器、电容传感器和光干涉传感器。电容传感器具有低功耗、高精度、动态性能好、稳定性高和非接触性等特点,深受科技工作者和工业应用者的青睐[1~3]。

根据测量方式的不同可把电容传感器分为两类:单极板和双极板。在实际应用中,双极板电容传感器更可取,因为电容传感器两端接在测量电路中,可以避免寄生电容的干扰。但是,由于安全原因或者双极板电容传感器的局限性,单极板电容传感器在一些工作场合不可避免地用到,比如:接地金属容器液位测量和金属物体对地距离测量[4~6]。

随着超精密制造和精密仪器及现代工业生产的发展,对位移测量的精度要求越来越高,微位移电容传感器结构优化设计成为限制测量精度提高的主要因素之一[7~9]。为此,本文根据传感器测量原理完成了单极板电容传感器结构设计,深入分析了关键结构参数对测量精度的影响,并采用双因素优选法对电容传感器的结构进行了优化,实现了传感器的高精度测量。

1 测量原理

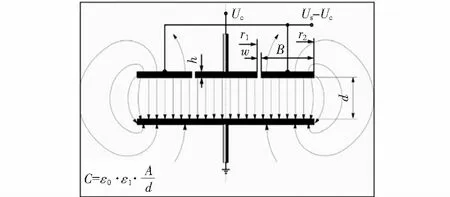

单极板电容传感器的测量原理如图1所示,上极板中间为半径为r1、厚度为h的电极,电极外侧有内径为r1+w、外径为r2的圆柱体保护环,保护环与电极之间有厚度为w的绝缘层,下极板为地,极板间距为d,极板间介质的介电常数为ε=ε0εr。忽略边缘效应,由电容器的基本原理可知,电容的计算公式为

(1)

图1 电容传感器测量原理图

当电容传感器极板间距d变化时,其电容值发生变化,通过测量电容值的变化进而计算出间距d的变化。

2 传感器结构设计

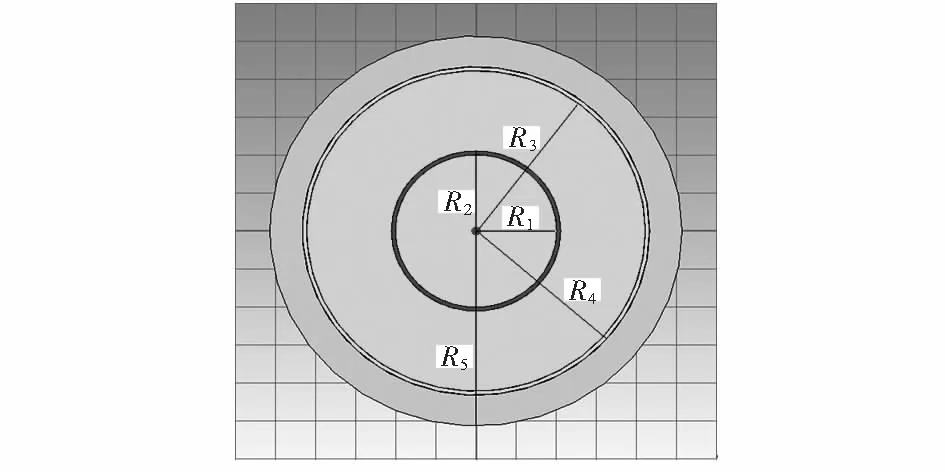

电容传感器的结构如图2所示,一般由检测电极、绝缘管壁和屏蔽电极三部分组成。检测电极通常由不锈钢组成,屏蔽电极主要由外层的屏蔽罩和屏蔽区域内的径向电极组成,屏蔽罩主要用于抑制噪声、电磁场等外界因素的干扰;径向电极主要用来减小相邻极板间的电容值。

采用电磁仿真软件CST对单极板微位移电容传感器结构进行优化。CST电磁仿真的基本过程包括6个步骤:建立合理的几何模型、设定各部分材料属性、添加激励源、设定边界条件、设定网格划分方式和求解设置。

以上6个步骤中,建立合理的几何模型是关键。根据电容传感器实际结构建立的电容传感器模型如图2所示。电容传感器模型包括7个部分,基本的5个部分如下:中心半径为R1的圆为电容传感器电极,厚度为T;外径为R2,内径为R1,介于Z=T1和Z=T的圆柱体为绝缘层;外径为R3,内径为R2,厚度为T2的圆柱体为保护环;外径为R4,内径为R3,厚度为T3的圆柱体也是绝缘层;最外层外径为R5,内径为R4,厚度为T4的圆柱体为电容传感器外壳(保护壳背面是封闭的,两部分绝缘层背面连通)。另外2个部分是地极板和空气层,地极板是厚度为T、半径为2R5的实心圆柱体,地极板倾角为t,旋转中心为x轴;空气层是半径为R5、厚度为D的实心圆柱体。

图2 电容传感器模型

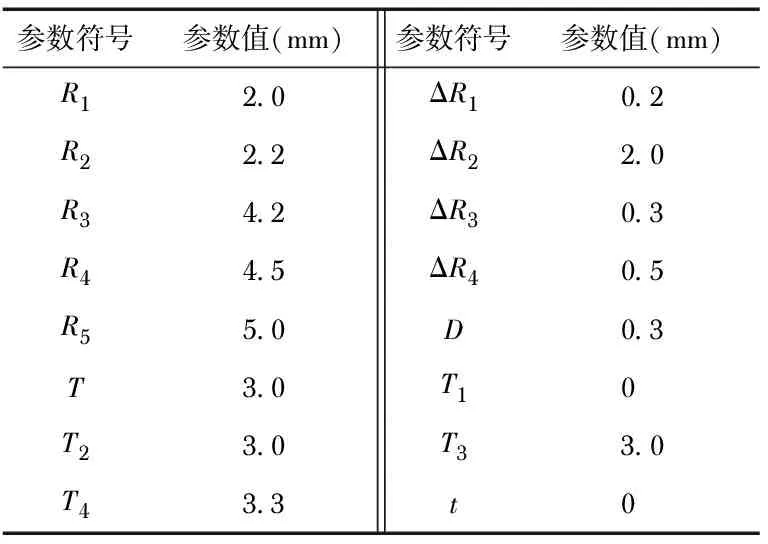

模型建好后,须给模型参数赋初始值,结合微位移电容传感器产品的大小和量程,各参数初始值见表1。

由图1可知,电容传感器工作时保护环和电极的电压都为UC,保护环的作用是使电场畸变发生在保护环外侧,减小电场畸变对测量结果的影响。减小电场畸变影响的另一个措施就是绝缘层底端留缺口。

表1 模型参数初始值表

3 结构参数优化设计

电容传感器的结构优化设计属于最优化问题。最优化问题就是利用最优化算法在所有可能的方案中搜索最合理的、达到事先预定的且符合工程设计最优的目标方案[2]。

应用试验法进行优化设计通常有三种情况,即单因素优选、双因素优选和三因素乃至多因素优选。对于单极板微位移电容传感器的优化设计,由于影响性能的结构参数主要是保护环大小和绝缘层缺口大小,因此,采用双因素优选法,结合实际情况选择其中的纵横推进法。

3.1 优化设计参数

影响电容传感器测量精度的是边缘电场畸变,能减弱电场畸变的措施是保护环和绝缘层缺口,因此,优化设计参数为保护环大小和绝缘层缺口大小。

3.2 有限元分析与优化设计

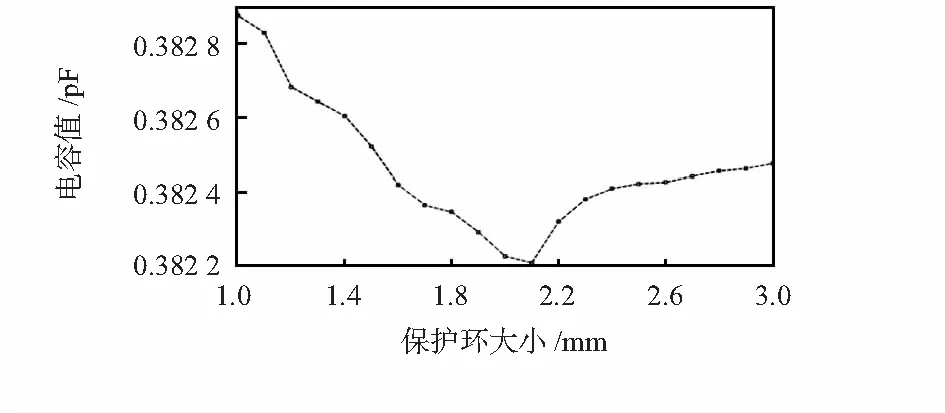

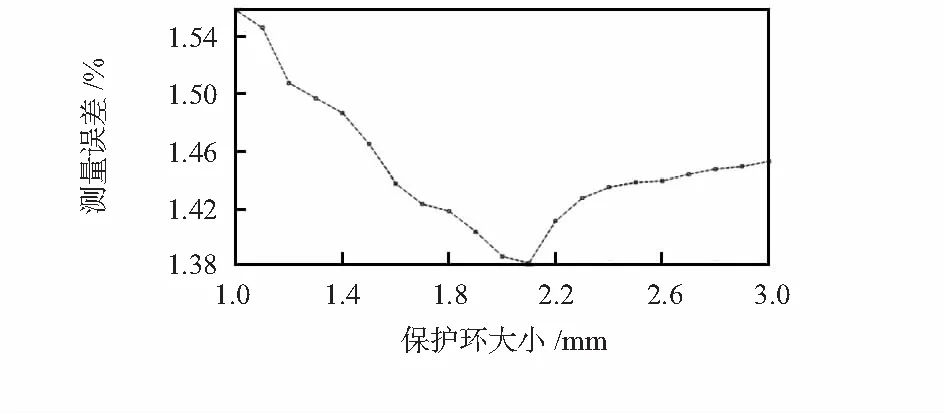

3.2.1 保护环大小对电容值的影响

本设计采用纵横推进法对电容传感器结构进行优化,因此,绝缘层缺口T1=0,仿真参数ΔR2的变化范围为1~3 mm,取样点数为21点。根据极板面积S,距离D和介电常数ε,计算出电容传感器电容值为C=0.377 pF。

根据图3和图4可得,保护环大小在1~2.1 mm变化时,电容值和测量误差随保护环增大而减小,在2.1 mm时取得最小值。保护环大小在2.1~3 mm变化时,电容值和测量误差呈增大趋势,因此,最优保护环大小为2.1 mm。

图3 保护环大小与电容关系

图4 保护环大小与测量误差关系

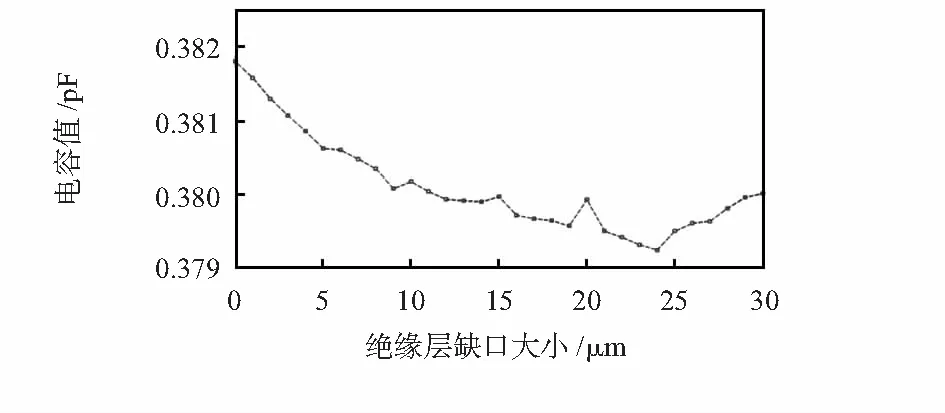

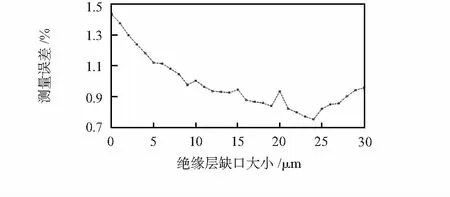

3.2.2 绝缘层缺口大小对电容值的影响

为减弱电场畸变对电容测量结果的影响,除了保护环大小之外,另一个因素就是测量极和保护环之间绝缘层底端缺口大小。

本优化设计采用纵横推进法,进行绝缘层缺口大小最优值仿真时,将保护环大小固定在2.1 mm。本设计绝缘层缺口的变化范围为0~30 μm,取样点数为31点。

由图5和图6可得,除去个别奇点,绝缘层缺口在0~24 μm范围变化时,电容值和测量误差随缺口增大呈减小趋势,24~30 μm电容值和测量误差呈增大趋势,因此,最优绝缘层缺口大小为24 μm。本优化设计采用纵横推进法,下一次实验是把绝缘层缺口固定在24 μm,通过仿真寻找保护环大小的最优值,结果发现保护环大小最优值为2.1 mm,因此,2.1 mm和24 μm为保护环与绝缘层缺口最优值。

图5 绝缘层缺口大小与电容关系

图6 绝缘层缺口大小与测量误差

4 实验对比

经过前面的仿真实验确定了最适合的保护环大小和绝缘层缺口大小,接下来就要和实际的电容传感器产品对比,验证优化结果准确性。选择结构与优化值接近的单极板电容传感器产品,产品参数:芯半径2 mm,保护环大小2 mm,厚度3.5 mm,绝缘层缺口缺乏测量手段,测量电容值随极板间距的变化过程,比较实测值与仿真值的差别。

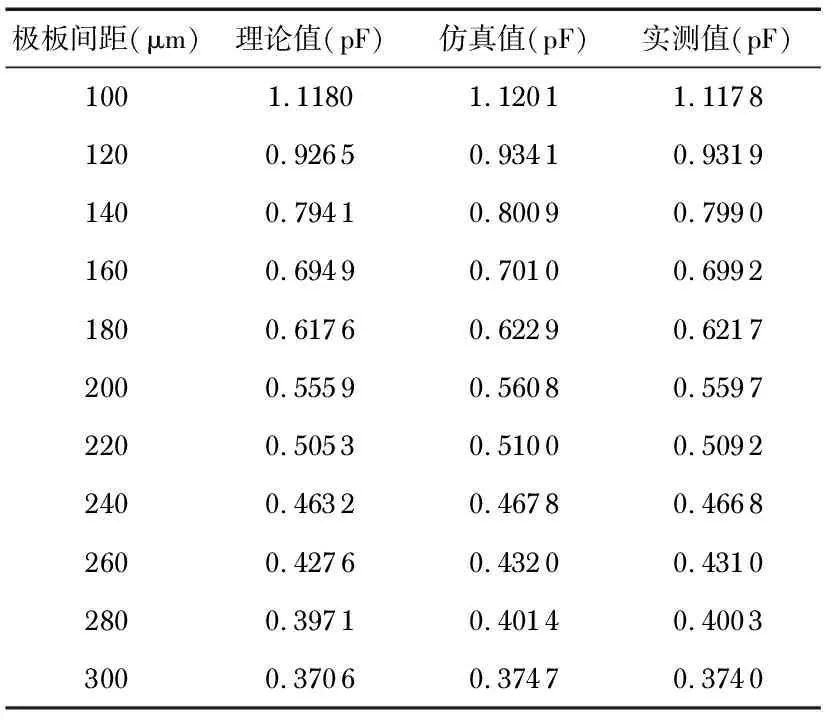

本实验的量程选择为100~300 μm,取样间隔20 μm,表2给出了不同极板间距下电容理论值、仿真值和实测值之间的比较。

表2 电容值数据对比

观察表2可得,无论仿真值还是实测值,均与理论计算存在误差。造成误差的主要因素有:1)边缘电场畸变:理论计算中,忽略边缘效应,实际上模型和产品虽然采取减弱边缘效应的措施,但边缘效应还存在;2)材料性能影响:理论计算时材料为理想导体,电荷均匀分布,模型和产品使用的材料都不是理想的,极板间电场也不是理想的匀强电场;3)其他:主要为测量工具与环境影响带来的误差。

造成仿真值和实测值误差的主要因素为:1)模型与实际产品有差异:建模时需要对模型进行一些简化,还有软件计算时迭代次数和计算精度都影响结果;2)微动台设定位移与实际值有误差,外界振动与温度变化对结果有影响。

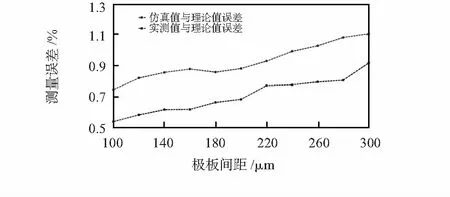

表2中,虽然实测值、仿真值和理论值之间存在一些误差,但是误差不大。误差随极板间距增大而增大。图7为仿真值和实测值与理论值误差比较,由图可知,仿真值与理论值的最大误差为1.1 %;实测值与理论值的最大误差为0.85 %。经计算,仿真值与实测值的最大误差为0.3 %。采用本方法获得的仿真结果可以满足工程测量要求。

图7 仿真和实测与理论电容值误差对比

5 安装误差敏感度分析

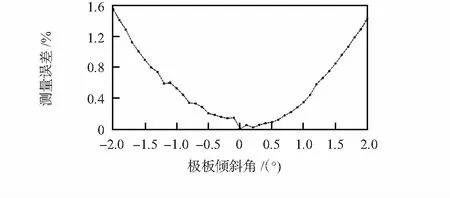

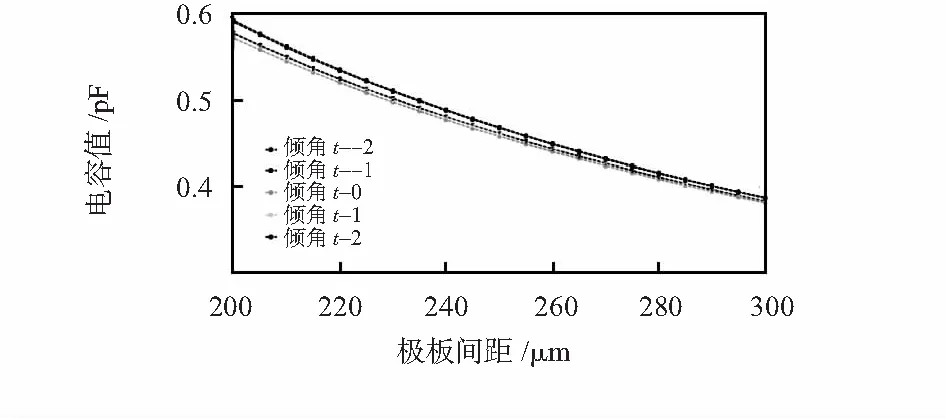

单极板电容传感器实际工作过程以待测物体作为地,待测物体平面不一定与传感器电极严格平行,会存在倾斜情况。鉴于电容传感器电极面积小、极板间距小,所以,本设计研究极板倾斜角在±2°范围内倾斜角对电容值和测量误差的影响。

本设计地极板以x轴为旋转轴,由图8可得,倾斜角绝对值越大测量误差越大,倾斜角为2°时测量误差为1.6 %,由此可得极板倾斜对测量结果影响较大,实际安装过程尽量避免倾斜。观察图9可得,电容值与极板间距呈双曲线关系。倾角为0°的曲线在最下面,测量误差也最小(仿真值总是比理论值大),倾角±1°,±2°的曲线基本重合,且倾角±2°的曲线在倾角±1°的曲线上方,与倾角越大测量误差越大相符合。

图8 极板倾斜角与测量误差关系

图9 不同倾斜角极板间距与电容值关系

6 结束语

本文根据单极板微位移电容传感器结构优化问题,提出了基于纵横推进法的电磁场仿真参数化建模方法。在正确建立电容传感器参数模型的基础上,通过仿真实验对电容传感器保护环大小与绝缘层缺口进行优化,并通过实际实验对优化结果进行验证,电容仿真值与实测值误差小于0.3 %。最后对实际工作过程中存在的极板倾斜情况进行研究,电容传感器对安装误差敏感度较高,极板倾斜2°时测量误差为1.6 %。

参考文献:

[1] 黄向东,刘立丰,谭久彬,等.调幅式电容位移传感器的峰值检波电路设计[J].光学精密工程,2013,20(11):2444-2449.

[2] 曲开文.电容传感器的三维静电场分析及其优化设计[D].沈阳:东北大学,2010.

[3] Kim J G,Lee T J,Park N C,et al.SAW signal conditioner-based dynamic capacitive sensor for high-speed gap measurement[J].Sensors and Actuators A:Physical,2013,189:204-211.

[4] Ma Y,Yu Y X,Wang X.Diameter measuring technique based on capacitive probe for deep hole or oblique hole monitoring[J].Measurement,2014,47:42-44.

[5] An Z,Ningde J,Lusheng Z,et al.Liquid holdup measurement in horizontal oil-water two-phase flow by using concave capacitance sensor[J].Measurement,2014,49:153-163.

[6] Zhai L S,Jin N D,Gao Z K,et al.Cross-correlation velocity mea-surement of horizontal oil-water two-phase flow by using parallel-wire capacitance probe[J].Experimental Thermal and Fluid Science,2014,53:277-289.

[7] 刑本风.高精度微弱电容检测技术研究[D].哈尔滨:哈尔滨工业大学,2010.

[8] Yang W Q.Hardware design of electrical capacitance tomography systems[J].Measurement Science and Technology,1996,7(3):225-232.

[9] 孔宪光,刘 萍,殷 磊,等.差动变压器式位移传感器参数化仿真技术研究[J].仪器仪表学报,2009,30(12):2562-2567.