水下测速涡轮传感器动态实验研究*

2014-09-25马少杰沈德璋

陈 勇, 张 合, 马少杰, 沈德璋

(1.南京理工大学 智能弹药技术国防重点学科实验室,江苏 南京 210094;2.中国工程物理研究院 电子工程研究所,四川绵阳 621000)

0 引 言

利用涡轮可进行流体速度和流量或者运动体自身速度和距离的测量,例如:在一些小过载、无旋或微旋陆上弹药中,有利用飞行过程中的空气动力,采用前置涡轮作为解除保险的装置[1]。水下的高速运动体也具有该环境激励,且水流的驱动力更大,但涡轮在水下的运动规律更为复杂。沈德璋等人[2]提出了一种在运动体头部安装一个外置涡轮用于水下测速的方案,并对其稳态点的速度与转速关系进行了建模与分析,基本验证了此方案的可行性。水下运动环境复杂,存在加减速、水流速度压力变化等复杂的动态过程。获得涡轮在加减速等复杂动态过程中的测量误差,对提高水下涡轮测速和测距精度具有重要意义。

利用涡轮进行水中流速或流量的测量的研究多见于涡轮流量传感器。近年来已有很多针对涡轮流量传感器的动态特性和误差的研究,李文等人[3]利用涡轮流量传感器的数学模型进行求解,总结并验证了脉动流对涡轮流量计误差的影响规律。王松等人[4]基于理论分析和实验验证,提出了一种基于循环周期数的动态流量测量法,目的是获得准确的动态流量信号。王建强[5]在前人建立的方程的基础上进行了简化和推导,得到了涡轮传感器的运动方程和传递函数。姜非欧[6]在脉冲激励下将涡轮流量传感器的动态微分方程简化得到一个简单的一阶惯性环节,并利用其建立了一种动态补偿方法,取得了较好的效果。

与涡轮流量计不同的是,此涡轮测速方案针对的是外流场且头部无导流装置,这将在模型的建立中予以考虑。本文建立了涡轮的动态方程,分析了其在稳定加减速下的响应规律,并利用高速水洞装置进行了加减速的动态过程实验。

1 动态方程的建立

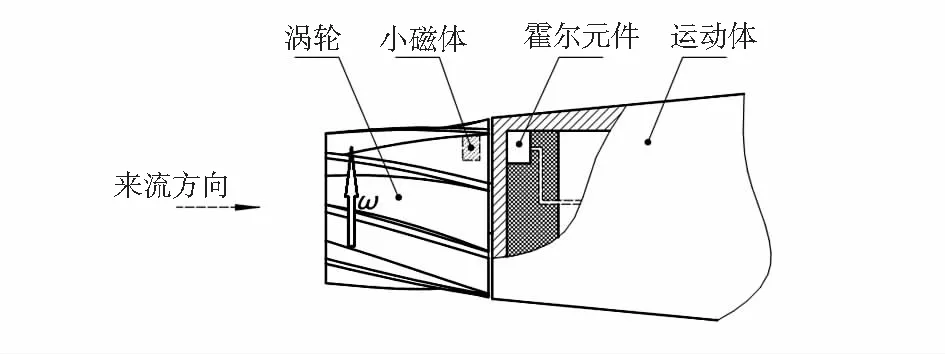

图1为该水下测速传感器示意图。水下运动体在水中高速移动时,涡轮受到水流的驱动而旋转。对高速运动体而言,其运动速度远大于水的自然流动,根据涡轮转速即可获得运动体的速度。涡轮上镶有小型磁体通过霍尔元件探测涡轮转动过程中的磁场变化脉冲来获得涡轮转速,最终获得运动体速度。

图1 测速装置原理示意图

涡轮的瞬态运动方程为

(1)

式中Td为水流作用在涡轮叶片上引起的旋转驱动力矩;Tf为流体和涡轮其他部分引起的阻力矩;J为涡轮的转动惯量;ω为涡轮转速。

考虑随叶片一起旋转的水的转动惯量If,假设出口处的速度与叶面平行,由动量定理分析得到的驱动力矩如下[7]

(2)

式中ρ为流体密度;A为叶片展弦比;r为叶片上具有平均流速的半径;β为单一叶片情况下无穷远处流速v与轴线夹角。

利用机翼理论,考虑边界层的影响分析得到的驱动力矩如下[8]

(3)

式中ρ为流体密度,kg/m3;CL为叶片升力系数;CD为叶片阻力系数;β∞为单一叶片情况下无穷远处流速v∞与轴线夹角;c为叶片弦长,m。

其中,CL,CD与边界层厚度有关,从而来流速度和涡轮转速存在复杂的对应关系[8]。同时,在响应时间范围内入射角度和出射角度随时间不断变化。Jepson P[9]在不考虑各项阻力的情况下,使用数值解法分析了阶跃信号下的涡轮的动态响应,其具体的CL,CD值为实验测量得到。显而易见,利用式(3)解得的驱动力矩具有更高的精度。但为了获得直观的动态方程,本文在式(1)的基础上进行修正,并考虑阻力距的影响,得到涡轮运动的动态方程。

根据文献[2]中对该涡轮外形的修正和各摩擦力矩的分析,将与时间无关的常量简化成相应的系数,使用系数A~H代替与叶片参数有关而与时间无关的常量,得到如下方程

Ev+Fω2+Gω+H.

(4)

2 实验装置和方法

2.1 实验装置

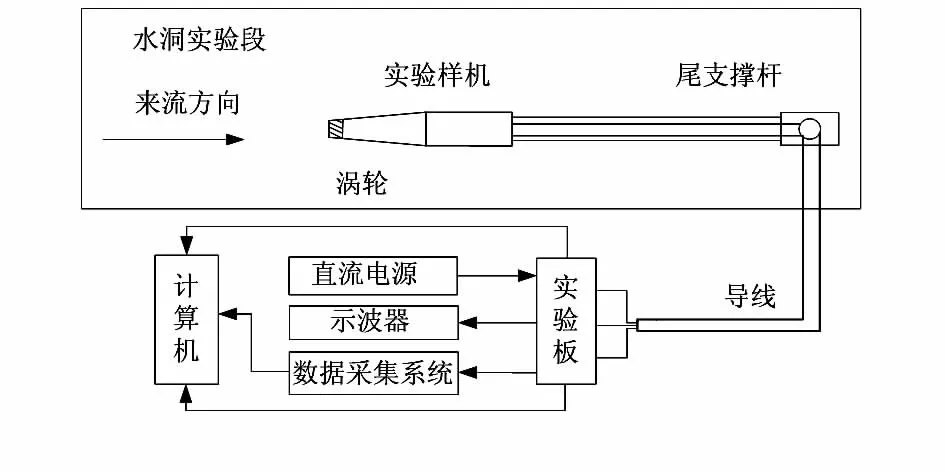

将测速装置原理样机通过支杆安装在水洞中,如图2所示,实验段截面0.6 m×0.6 m,试验段长度为2.5 m,最大水流速度为12 m/s,转速脉冲信号线从尾部支杆中穿出。

图2 原理样机安装在水洞中

图3是空化水洞示意图。由电动机驱动轴流泵得到所需的循环流动。水洞收缩段安装有2组压力传感器,测量得到压差信号通过16通道的A/D 数字转换器放大和滤波得到压差数值,通过标定过的换算公式,得到水洞工作段的即时水流速度。

图3 水洞实验装置原理示意图

将压差信号和转速脉冲信号同时接入数据采集系统进行同步存储。数据采集系统采样频率设为25 kHz,可以很好地监测高速流动中的信号,这些信号最终采集到计算机中。

2.2 加减速实验方法

本实验为了模拟水中运动体恒定加减速过程。由于水洞电机加速水流过程复杂,存在动态响应等问题,很难保证水流速度按照规定的模式进行加速。利用速度反馈控制变频器,调节电机转速使泵加速,从而使水洞流速尽量按照恒定加速过程进行加速。

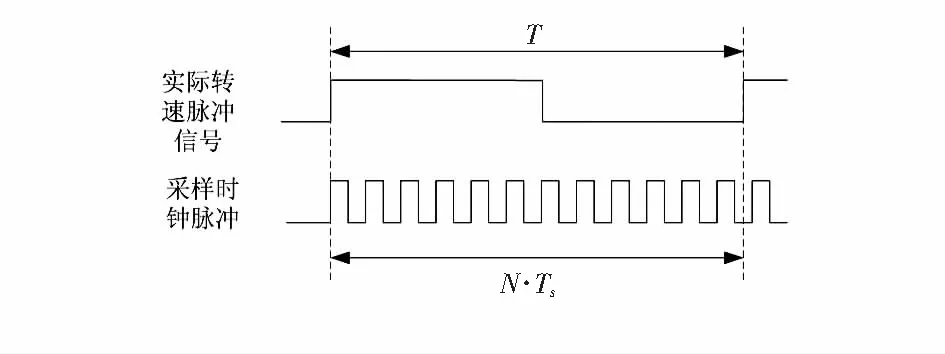

按照如下方法对脉冲信号进行处理得到转速:通过Matlab编程求得每个转速脉冲周期对应采样的脉冲数N,乘以采样时间Ts,便可得到T。按照线性插值将速度值补充到全部的测量时间范围的相应转速,从而方便与速度信号进行对比,如图4所示。由图中可以看出:此方法存在着±1个脉冲引起的误差。在采样频率较高时,误差可以忽略不计。

图4 转速信号处理方法

2.3 加减速下动态方程

根据涡轮的具体参数,并利用静态测量点对方程(4)非微分项进行标定,从而得到常量系数的具体值,以a~h代替。

考虑上文得到的动态模型,加速过程按照涡轮启动点作为时间零点,即

v=kt+k0.

(5)

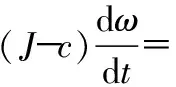

带入式(4)可得

(6)

在某一稳态点下有

0=fω2+(bk0+g+bkt)ω+ak2t2+

(7)

减速过程按照减速过程开始为时间零点,即

v=k0-kt.

(8)

同理,可得

(9)

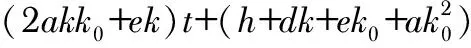

在某一稳态点下有

0=fω2+(bk0+g-bkt)ω+ak2t2-(2akk0+ek)t+

(10)

由式(6),式(9)可以看到,此方程为一阶非线性微分方程,利用欧拉折线法可得到此方程的近似解,并由此可得到动态测量误差。在缓慢加减速下,即式中左边近似为0,此时不存在动态误差。

其中,加减速过程初值条件分别为

ω(0)=10π;ω(0)=62π.

定义动态测量误差

其中,ns为动态测量点下的涡轮转速,nm为静态测量点下的涡轮转速。

3 实验结果

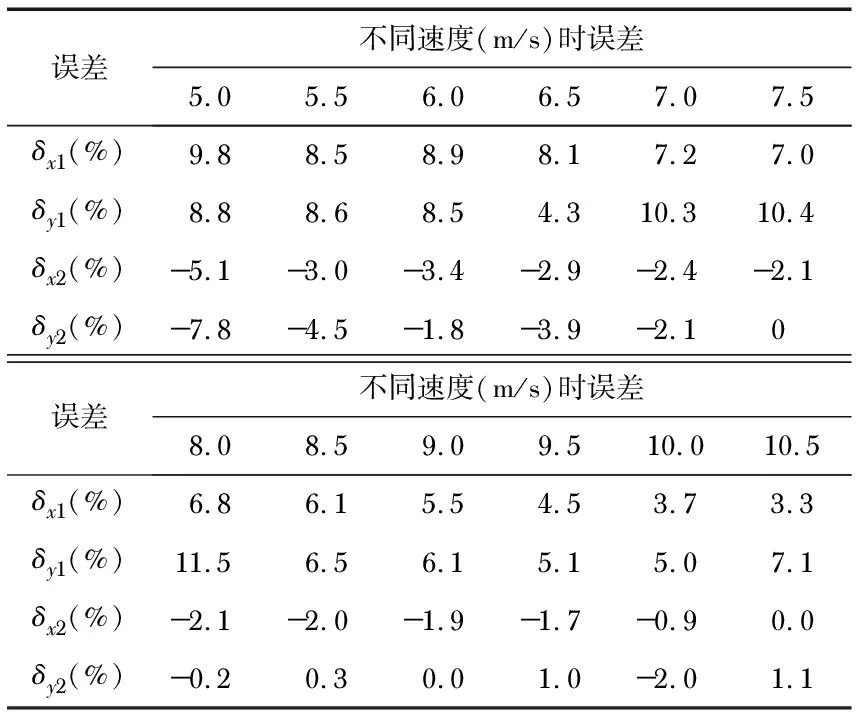

将每个速度点的加速过程理论误差δx1,加速过程实验误差δy1、减速过程理论误差δx2、减速过程试验误差δy2列入表1。从中可以看出:加速过程理论分析误差基本小于实验误差,实验平均误差为7.8 %,理论平均误差为6.5 %;加速阶段的误差明显大于减速阶段的误差,除了涡轮本身特性的因素外,涡轮存在启动速度导致的初始值小于稳态值也是一个重要原因。减速阶段理论分析和实验结果吻合较好,实验平均误差为2.1 %,理论平均误差为2.3 %。在减速过程中误差较小,对比模型(3)的结果,这是涡轮摩擦力的影响与速度降低趋势一致产生的影响。由此可见,理论模型能够良好地反映涡轮动态变化特性;在加速过程中还有加大动态误差的因素存在。

表1 误差分析数据表

4 结 论

本文建立了水下涡轮测速装置的动态特性方程,分析了涡轮在加减速过程中的动态响应过程。通过设计并进行了水洞实验,模拟了水下高速运动体加减速过程,得到了动态和静态过程下涡轮转速,从而分析了加速度不为零时动态误差产生的原因。

理论分析和实验结果发现,与稳态结果数据点相比,在加速过程中产生的误差较大,实验平均误差为7.8 %,理论平均误差为6.5 %;在减速过程中误差较小,实验平均误差为2.1 %,理论平均误差为2.3 %。理论模型能够良好地反映涡轮动态变化特性。同时,涡轮在水下高速运动体动态加速过程中存在较大误差,在实际测量中需要进行动态修正。

参考文献:

[1] 刘 永.涡轮式空气动力保险机构在迫击炮弹引信上的应用研究[D].南京:南京理工大学,2009.

[2] 沈德璋,张 合,李豪杰.一种小型水下高速运动体的自主测速方法[J].仪器仪表学报,2012,33(12):2697-2702.

[3] 李 文.涡轮流量计在正弦脉动气体流下的测量误差[J].计量学报,2006,27(1):43-45.

[4] 王 松,张天宏,王建锋,等.基于涡轮流量计的动态流量测量方法研究[J].测控技术,2012,31(11):24-27.

[5] 王建强,郁凯元,张 辉.涡轮流量计动态特性分析[J].金陵职业大学学报,2003,18(1):36-38.

[6] 姜非欧.涡轮流量计的动态流量测量方法研究[D].长春:长春理工大学,2012.

[7] Dijstelbergen H H.Dynamic response of turbine flowmeters[J].Instrument Review,1966,13:214-245.

[8] 孙立军.降低涡轮流量传感器粘度变化敏感度的研究[D].天津:天津大学,2004:20-28.

[9] Jepson P.Transient response of a helical flowmeter[J].Journal of Mechanical Engineering Science,1964,6(4):337-342.