平板式轧制力传感器的有限元分析

2014-09-25杨其华刘钢海

蒋 宁, 杨其华, 刘钢海

(中国计量学院 质量与安全工程学院,浙江 杭州 310018)

0 引 言

轧制力传感器是安装在轧机两侧,测量轧制力的一种大量程称重传感器,通过测量轧制力可以监测轧钢设备运转负荷情况,保证钢材轧制的质量和尺寸。目前,国内轧钢生产线上使用的轧制力传感器大多依靠进口,价格昂贵。面对轧钢企业对大量程的轧制力传感器的迫切需求,研制出替代国外产品的大量程测力传感器成为了国内钢铁企业多年来的夙愿。

本文利用有限元分析的方法,根据传感器的实际工作情况施加合理的边界条件和载荷,通过考察贴片区域的贴片中心线,解决了深孔贴片深度问题,并且研究了弹性体内部结构尺寸变化对贴片区输出应变的影响,为产品优化设计提供了依据。

1 弹性体有限元分析

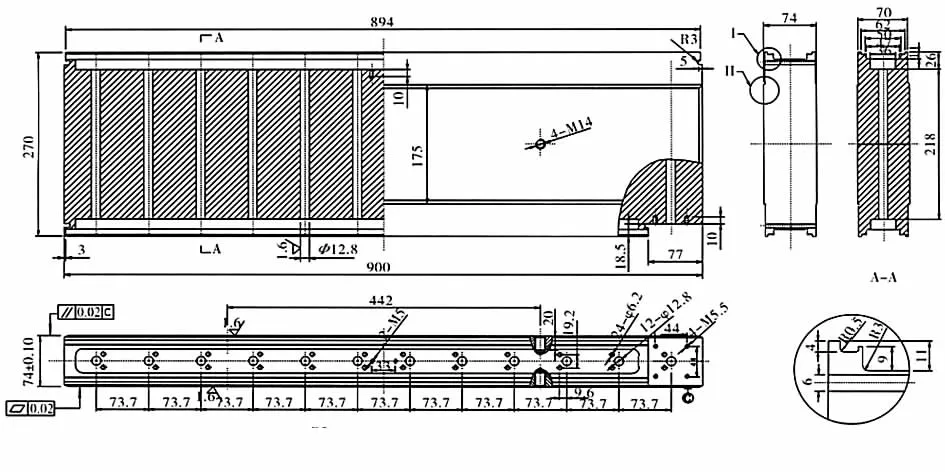

本文针对的是测量量程为17.5 MN的平板式轧制力传感器,其机械结构如图1所示。

1.1 有限元模型建立

为了方便分析,根据机械结构图纸,首先在Solidworks中建立三维模型,将其保存成x_t格式之后倒入Ansys Workbench中。

图1 弹性体机械结构图

1.2 材料参数输入

弹性体材料采用40CrNiMoA,材料的基本特性参数为:密度为7 800 kg/cm3;抗拉强度为950 MPa;泊松比为0.3;屈服强度为835 MPa;弹性模量为210 GPa。

将材料的上述基本特性参数输入Workbench中。

1.3 网格划分

为了研究贴片区域的应力分布情况,用Face sizing指令对深孔内表面进行网格的精细划分,设置网格大小为2 mm,其他区域采用默认值进行划分。

1.4 设置载荷与边界条件

平板式轧制力传感器安装在轧机下支承辊轴承下方(如图2所示),传感器承载方式为上下平面均布受载,通过安装在传感器上下面的均压块,将压力均布地加载在传感器的上下表面。所以,分别设置弹性体的894 mm×175 mm的上下表面为加载面和约束面。为上表面施加17.5 MN的面载荷,下表面设置为在X,Y,Z方向上全约束[1,2]。

图2 安装结构示意图

1.5 贴片深度的分析与求解

平板式轧制力传感器具有较强的抗过载和偏载的能力,采用深孔贴片方式,并且在每个深孔内粘贴多只应变计(如图3所示)。从图3中得知,应变计沿着深孔内表面的中心线粘贴,称这条线段为贴片中心线。虽然粘贴应变计的区域会出现一定的应力梯度,但是应变计一般都很小,因此,这个变化也非常小,可以通过考察这条贴片中心线来解决应变计在深孔中的粘贴深度问题。

图3 传感器贴片位置示意图

利用Workbench可以在机械结构表面自定义路径的功能来定义贴片中心线[3]。通过求解得知,深孔内表面比弹性体其他区域的应力都要大,由于弹性体上表面受均衡的压力,所以,其12个深孔内部的的应力分布情况基本相同,只需要考察任意一个深孔贴片中心线即可。求解后贴片中心线应力分布曲线如图4所示。

图4 贴片中心线应力分布曲线

从曲线上可以得出,应变计粘贴在45~175 mm的线段上是最为合适的,该段曲线上应力分布很一致(在240~250 MPa之间),有利于提高传感器的测量精度。

2 弹性体内部结构尺寸对输出应变值的影响

由于轧制力传感器长期工作在过载和偏载的条件下,且工作环境恶劣,所以,其内部结构比较特殊(图5所示),正是由于其复杂的结构,分析内部结构的尺寸变化对输出应变值的影响显得尤为重要。图5中D为深孔的直径;d为旁侧小孔直径;L为深孔与旁侧小孔的圆心距;θ为L与水平面的夹角。

图5 弹性体内部结构

在前处理模块中,利用Face split指令[7],以贴片中心线为中心,在离深孔口大约80 mm处定义一个3 mm×6 mm的小曲面(与应变片的尺寸差不多,图6所示),同样的利用Face sizing指令将该区域的网格大小设置为1 mm,求解后取该曲面上所有节点应变值的平均值ε做为输出应变值[5,6],分析其中只有一个尺寸变化时对输出应变ε的影响,计算结果如图7~图10所示。

图6 求解区域

图7 D对输出应变值ε的影响

图8 d对输出应变值ε的影响

图9 L对输出应变值ε的影响

图10 θ对输出应变值ε的影响

计算结果表明:深孔直径D、孔中心矩L、中心距L与水平面的夹角θ的变化对输出应变值ε的影响较大,旁侧小孔的直径d的变化对输出应变的影响相对较小。ε随着深孔直径D、旁侧小孔直径d的变大而减小,随着中心距L的增加而变大。θ与ε呈反比关系,且变化非常明显,在θ=20°时,ε可以达到1700×10-6应变。若想小幅度提高传感器的灵敏度,在保证弹性体满足机械强度的前提下,可以选择缩小深孔直径D、旁侧小孔直径d或者加大两孔中心的距离L。若想大幅度的提高灵敏度,可以选择缩小θ这种更直接的方法[7]。

3 结 论

对于具有深孔结构的称重传感器弹性体,可以在贴片区域定义贴片中心线的方法解决应变计在深孔中的贴片深度问题。通过研究内部结构尺寸变化对输出应变值的影响,为平板式轧制力传感器弹性体的结构优化设计提供了依据,加快了产品研发的进度,降低了产品研发的成本。

参考文献:

[1] 开 凤.高精度剪切梁式称重传感器弹性体的设计和计算[J].自动化仪表,2005(10):42-43.

[2] 茹秋生,陈耿彪.十字型称重传感器[J].仪表技术与传感器,2009(9):18-19.

[3] 陈秋顺,仲梁维.应变式称重传感器弹性体线性度的有限元分析[J].现代制造工程,2010(10):97-100.

[4] 程选生,张少波. 弹性力学与有限元法教程[M].北京:中国计量出版社,2008.

[5] 张小宇,蒋 信.加速度传感器的有限元分析[J].传感器与微系统,2009,28(7):47-49.

[6] 程晓晓,王秋晓.平行梁式传感器弹性体的设计与有限元分析[J].重庆理工大学学报,2011(4):56-60.

[7] 赵思宏,田春艳,范惠林.平行梁式称重传感器的有限元分析[J].光学精密工程,2002,10(2):209-213.