装配设计中CAD/PDM集成研究与实现

2014-09-25阮小宁张海明

阮小宁,刘 伟,张海明

(济南二机床集团有限公司,山东 济南 250022)

1 前言

自上世纪九十年代以来,成熟的二维CAD软件逐渐成为产品设计的主流工具。进入二十一世纪,三维CAD与PDM软件也逐步成熟,在一定范围内得到了应用[1]。但在CAD/PDM集成方面却不尽人意,出现了所谓“信息孤岛”,且长期未得到解决,成为计算机应用的难点。

PDM概念形成之初,就有人开始研究CAD/PDM集成问题,但大多集中在概念、原理、框架与方案层面,真正有效实用的开发、实现很少,成熟的软件与应用同样很少[2]。设计人员期盼CAD/PDM集成能像CAD与PDM软件那样成熟与普及。

CAD/PDM集成问题范围很广,涉及到CAD与PDM相关的方方面面。本文从机械行业设计人员工作量最多的装配设计入手,研究装配设计中CAD/PDM集成问题,从设计人员应用的角度出发,分析PDM与CAD软件自身的特点,提出一种基于装配设计的PDM/CAD优化集成方案,并给出了一个具体实现的应用效果较好的实例。后文提到的“集成”,特指“装配设计中的CAD/PDM集成”。

2 集成方案的分析及总体架构

2.1 CAD/PDM集成的复杂性

CAD/PDM集成难在哪里?各家企业的产品都有各自的特点,其设计方式、流程与习惯不尽相同,采用的CAD、PDM软件的应用水平与环境也千差万别。所以,各企业的CAD/PDM集成各不相同。随着CAD、PDM技术的进展,综合各种二维三维CAD、PDM的集成会变得更加复杂。

CAD/PDM集成谁来做?有人倾向由PDM厂商来做,甚至期望PDM与CAD软件融合后就可以不集成了。其实PDM本质上是面向数据库的管理软件,CAD是面向图形或三维模型的科学计算软件,其框架与数据结构完全不同。曾有厂商把二维、三维CAD统一到一个软件内,但没有分开做的好,使得现在二维CAD软件仍有很大发展空间。二维、三维CAD的融合难度尚且如此,更不要说PDM与CAD差别这样大的软件了。所以CAD/PDM集成主要应由增值服务商或应用单位二次开发人员来做。而CAD与PDM厂商主要任务是提供更好的开发工具。

此外,从集成的开发到成熟应用,是一个逐步成长发展的过程。用户在软件使用过程中提出的有价值的建议以及PDM中的数据积累与数据规划整理工作,使得CAD/PDM集成越来越成熟与完善。因此,CAD/PDM集成完善不单单是开发者的职责,同时也是用户不可推卸的责任。

2.2 集成环境下的装配设计分析

2.2.1 装配设计流程

在产品设计中,可以把产品分成一个个小的装配单元,每一个装配单元的设计规则都是相同的,一个基本的装配单元的设计过程见图1。

从图1可看出装配设计的主要流程,这些设计工作依赖于CAD软件来完成。在这个过程中,一方面要设计新的零件,一方面直接选择PDM中成熟的零件。此外,一个完整的装配设计单元还应包括检查验证模块,这里的检查验证主要指的是装配图中的零部件与PDM数据库中已有数据的比对过程,通过程序防止设计错误进入下游。

图1 装配单元设计流程

2.2.2 产品零件分类

如何有效合理地对产品的零部件进行分类不仅是提高产品设计效率的重要手段之一,而且能够大大缩短产品的交货期。从设计的角度讲,直接选用成熟的零件进行产品的装配设计对于缩短设计周期是毋庸置疑的。此外,从企业全局角度出发,PDM中成熟的零部件除了具有成熟的设计属性以外,其下游所有的加工及装配属性都是完整的,可以直接投入到加工装配阶段,从而大大缩短交货周期。

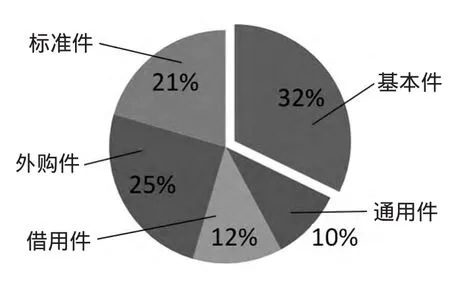

鉴于此,本文从标准化的角度出发,将零部件分为五大类:基本件、借用件、通用件、外购件、标准件,其属性定义分别为 J、JY、T、W、B。

在PDM数据库中,要根据这些零件的特点建立分层的树状结构,便于建立分类数据查询。文中对某企业的某一种压力机产品做了统计,共有零件5570种,真正进行重新设计的基本件仅有1791种,其中各种件比重如图2所示。

因此,装配设计中应尽量选择成熟的零件,减少基本件的数量。此外,基本件在整个产品设计中的比重也侧面反映了企业标准化程度的高低。

2.2.3 装配设计对集成的功能需求

(1)应在CAD软件的装配环境下嵌入PDM选择零件数据的界面。

(2)在嵌入的PDM数据选择界面,应提供多种选择零件的方法。对于PDM中已存在的成熟零件,可以直接选择进入CAD软件装配环境中,防止输入字符时出错,找错零件。

(3)能够读取本地文件夹中的基本件,提取基本件的信息,并适时更新到装配图的明细表及零件的块属性中。

图2 某压力机产品零件分类比重

(4)对于装配环境下明细表中的零件,应该提供一个数据检查模块,主要功能包括检查非基本件是否符合PDM数据的要求,检查基本件是否符合设计规范等。

2.3 基于CAD/PDM集成的软件开发原则

2.3.1 优先选用单向集成

单向集成是指CAD修改后,再运行PDM中的程序更改PDM数据;双向集成是指在PDM修改BOM后,再在CAD软件中更新。

2.3.2 采用松耦合的集成

模块间尽量采用松耦合[3],是软件开发的基本原则,在CAD/PDM集成的开发中尤其重要。但不少开发者偏喜欢紧耦合的方式,使软件臃肿、修改调试困难。

2.4 基于装配设计的集成总体架构

基于以上分析,集成方案的总体架构应采用从CAD到PDM的单向集成,软件架构为松耦合、轻量化。从而在装配设计过程中,实现多种零件的选择方法,提高装配设计的效率。基本件与非基本件读取到装配图的明细表中的同时进行PDM的数据检查。图3为基于CAD/PDM集成的装配设计流程图。

图3 基于CAD/PDM集成的装配设计流程图

3 集成的原理与关键技术

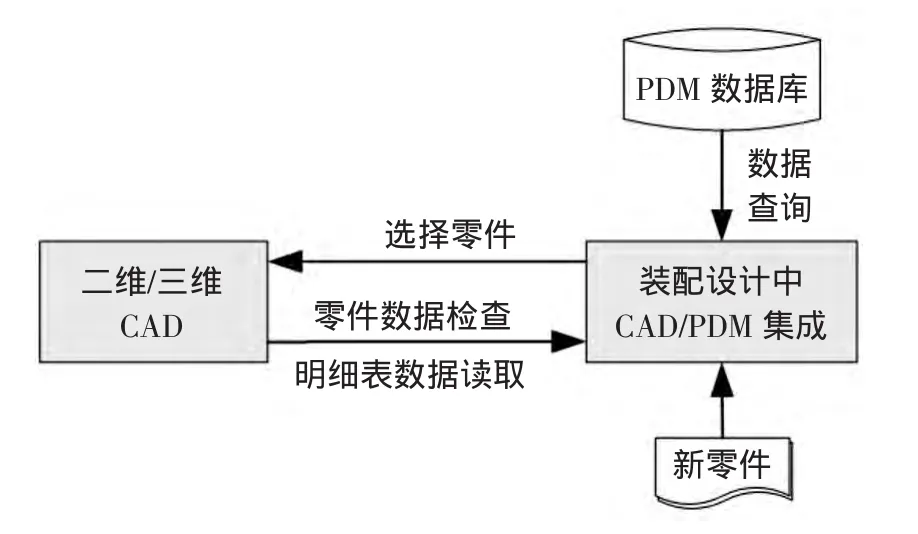

3.1 装配设计中的CAD/PDM集成原理

装配设计主要在CAD中完成,CAD图形或模型文件作为装配零件(单层BOM)的载体,PDM是集成的数据源。基本原理如图4所示。

图4 装配设计中的CAD/PDM集成原理

可以看出,集成模块独立于CAD、PDM软件,本质上是运行在本地的包含多种方法PDM查询组件。集成模块由CAD软件启动,在线读入正在设计的装配的零件数据(二维图明细表或三维装配结构树),在模块中以数据表格方式显示[4]。通过PDM查询选择非基本件到数据表格中,或者读取基本件(二维图标题栏)到表格。所有零件数据只需选择不用输入,可保证数据的准确性。数据编辑完成后更新到CAD装配设计中。完成装配设计前或装配设计中,可随时启动集成模块对零件数据进行检查。检查时集成模块将所有非基本件与PDM数据库对比,检查可用性。

3.2 集成的关键技术

3.2.1 CAD文件内零件数据的存储

CAD文件主要是存储图形或模型数据的,只有较新的三维软件的装配提供了零件结构的对象模型,一般二维CAD没有存储零件数据的位置。为了CAD/PDM集成,二维CAD应选择有效的在图文件内存储零件数据的替代方法。对有块属性的二维CAD,流行的方法是用块属性来存放零件数据;对无块属性的二维软件,大多采用字符串在图中特定位置来标示零件数据。在CAD/PDM集成开发前,要首先制定企业统一的CAD文件存储零件数据格式。

3.2.2 CAD与PDM软件的二次开发技术

CAD软件一般都有自己的二次开发工具,用于开发输入输出接口或扩展功能。早期软件的工具开放性差,与外部接口较困难,后期软件大多采用了OLE(对象的链接与嵌入)技术,与常用的开发语言提供了方便的接口。PDM软件的二次开发工具因软件的不同差别很大。

3.2.3 在线读取与更新零件数据

装配设计中的CAD/PDM集成,应随时能够读取与更新正在设计中的装配图(或装配体)的零件数据[5]。需要采用上述的二次开发工具与零件数据存储格式,使设计员能够集成模块中方便的更改或检查零件数据。

3.2.4 数据库开发技术

集成模块应能提供对PDM数据库的多种零件数据的查询方法。若PDM软件提供二次开发工具,可用二次开发工具开发数据查询安全性好,但效率低。若有可能也可以用常用语言直接开发数据库查询,效率较高。对只有查询的任务,安全性可适当降低要求。这样就需要熟练掌握数据库的开发技术,充分利用数据库的各种数据查询功能,包括存储过程的开发技术。

3.2.5 分布式应用程序的开发

在局域网内的CAD/PDM集成,一般采用客户/服务器的架构,需要掌握分布式应用程序的开发技术。对微软平台,需要利用COM+或WCF等技术。

3.2.6 CAD文件的零件数据提取

当需要读取基本件标题栏信息时,需要直接读取外部的CAD文件。这与在线读写零件数据不同,在线读写使用CAD二次开发工具,直接读取CAD文件一般用通用的开发语言,需要了解图文件的数据格式,难度较大。

4 实例

基于上述研究,笔者在开发某大型机械企业的CAD/PDM集成项目中得到了实现。经过数年的应用与不断改进,PDM及CAD/PDM集成已成为企业产品研发的重要平台,取得了良好效果。

实例选择的企业是按订单设计制造的类型,设计工作量大、周期短,采用多种二维、三维CAD软件,也有自己的PDM、ERP软件。因此,装配设计中CAD/PDM集成是CAD/PDM集成的首选方向。

方案的重点是,装配设计时,在各CAD软件嵌入PDM窗口,采用多种选择零件方法,将PDM已有零件存入CAD,能够检查装配中零件在PDM的可用性。企业采用多种二维软件和Solid Edge三维软件。对两种二维软件完全实现了上述的集成,并具有相同的界面。对三维软件实现了装配体的PDM零件数据检查。下面以IDEAS Drafting为例做一介绍。集成界面如图(图5)。

图5 读零件数据到表格

5 结论

面对复杂的CAD/PDM集成的难题,可能有多种解决方案。应从设计工程实践出发,研究企业产品设计的特点,研究企业现有CAD、PDM软件的功能特色与开发工具,探索适合企业环境的优化集成方案。要找出影响CAD/PDM集成的关键技术问题逐一攻关,开发适合企业应用的软件程序,要尽量结构简单、操作方便。本文所实现的在装配设计环境中CAD/PDM集成,在某大型机械企业中已经获得了较好的验证效果,不失为一种解决策略。

[1]约瑟夫·萧塔纳.制造企业的产品数据管理[M].祁国宁译.北京:机械工业出版社,2000.

[2]高奇微,莫欣农.产品数据管理(PDM)及其实施[M].北京:机械工业出版社,1998.

[3]Erich Gamma等.设计模式:可复用面向对象软件的基础[M].北京:机械工业出版社,2000.

[4]王 勇,赵国群,等.模具企业中PDM系统的流程管理功能设计及实现[J].锻压设备与制造技术,2005,40(6).

[5]李玉萍.CAD/CAM集成技术在冲压模具生产中的应用[J].锻压设备与制造技术,2003,38(5).