等离子切割工艺在电站锅炉施工中的应用

2014-09-22陈明李琴

陈明,李琴

(1.中电投电力工程有限公司,上海市,200233;

2.哈密地区特种设备检验检测所,新疆维吾尔自治区哈密市,839000)

0 引言

在电站建设中,锅炉水冷壁及包墙过热器对口焊接时,鳍片的切割工作量相当大。一般情况下1台600MW超临界机组锅炉水冷壁现场安装焊口约为14 000道,包墙过热器约为3 000道,而每道焊口组对时均要对鳍片延管子轴向切割开缝(长度为400~1 000 mm),以提高管子对口质量。传统的切割方法是采用氧-乙炔火焰切割法。氧-乙炔火焰切割法应用广、工艺成熟,已为电站建设发挥了重要作用。随着近年来新建机组容量不断增大,锅炉水冷壁及包墙过热器鳍片多为耐热合金材质,如 15CrMo、12Cr1MoV、T23等,属低中合金钢,焊接的主要问题是冷裂纹、再热裂纹和回火脆性[1]。这些耐热合金材质采用氧-乙炔火焰切割法切割后,切口宽窄不均、表面粗糙,容易挂渣;而且切割面容易碳化和形成淬硬组织,在打磨不彻底的情况下进行密封焊接,易在焊缝内产生夹杂、未熔合、裂纹等缺陷,从而影响密封焊接质量。经调查,近年来在多个电厂发生过因锅炉鳍片密封焊接质量差,引起焊缝开裂,导致爆管停机的事故。本文认为,采用氧-乙炔火焰切割法切割合金鳍片的工艺在技术上已显现出不足,加之近年来氧、乙炔气体价格的不断攀高,给施工成本带来一定的压力,因此必须改进切割工艺。本文介绍等离子切割设备作业适应性的改进以及应用于实际工程的关键技术,并将其与氧-乙炔火焰切割法进行技术经济对比分析,以期探索电站锅炉鳍片切割新技术。

1 等离子切割设备作业适应性改进

普通等离子切割机标准配置的引出导线较短(约5m),与其配合使用的空气压缩机是独立的,作业半径小,因此此类切割机较适合在室内固定工作区域作业。切割水冷壁及包墙鳍片时作业半径大,特别是高空安装时作业面与格栅平台跨距大,当采用等离子切割机切割锅炉鳍片时,需不断地搬动切割机及空气压缩机,才能实现各施工位置的切割作业,施工极为不便,基本不能满足大面积切割的需要。为了解决上述问题采取了如下措施:

(1)考虑到高空切割作业,确定作业时最远的作业面与锅炉格栅平台的距离,然后向等离子切割机生产厂家定制加长型引出导线,长约20m。通过加长引出导线增加不移动设备时的作业半径,同时将等离子切割机与空气压缩机进行组合。

(2)根据等离子切割机和空压机的体积、质量制作1台可灵活移动的小车,将切割机及空压机固定在小车上,并做好防雨罩及接地装置。小车的轮子直径要选择合理,要确保可以在水平放置的水冷壁管排及锅炉格栅板上灵活行走且能灵活转弯。

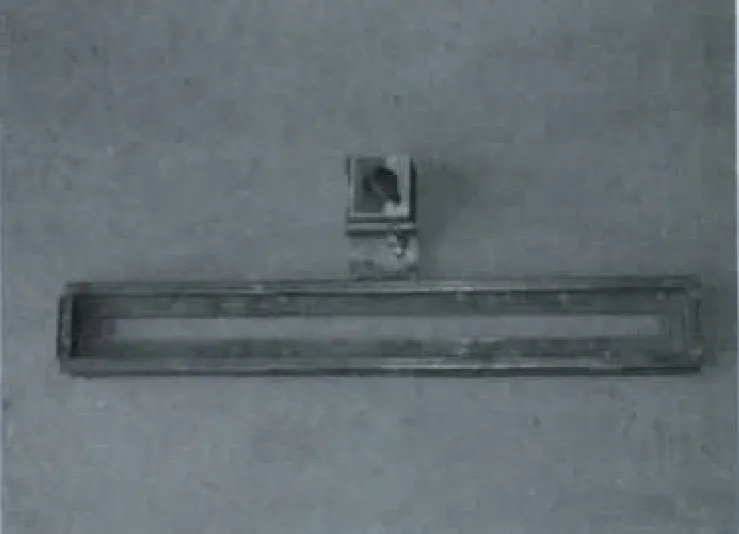

通过上述改进,锅炉水冷壁及包墙过热器鳍片可全部实现等离子切割,不再受设备作业半径限制。等离子切割设备可移动小车如图1所示。

图1 等离子切割设备移动小车Fig.1 Travelling car with plasma cutting equipment

为了确保切割鳍片时切口的直线度及避免管子被割伤,根据水冷壁及包墙管子直径专门设计了结构轻便、移动灵活的导向轨。导向轨有2种,一种用于水平作业,另一种用于垂直或其他方向的作业。垂直作业导向轨是在水平作业导向轨的基础上增加了磁铁装置(如图2所示),可在呈垂直状态的水冷壁或包墙上快速固定,快速分离,切割时只需将割炬置于导向轨中心,延导向轨中心划动,即能实现快速直线切割。

图2 磁吸式全位置固定导向轨Fig.2 Magnetic all position fixed guide rails

2 空气等离子切割工艺

2.1 空气等离子切割原理

等离子切割机是一种新型的热切割设备,它是以氧气或氮气为工作气体,利用高温等离子电弧的热量使工件切口处的金属局部熔化和蒸发,并借高速等离子流的动量排除熔融金属以形成割缝的一种加工方法[2]。按照等离子工作气体的不同,可将等离子切割法分为等离子氧气切割法、等离子氮气切割法、等离子空气切割法及等离子氩气-空气切割法[3]。切割过程中熔化的金属几乎不发生金属燃烧,属于物理切割,与氧-乙炔火焰切割有本质区别。等离子切割法不受材料燃点的影响,切割材料范围广,可用于不锈钢、耐热钢、铝、铜、铸铁、碳钢等各种金属材料的切割。

2.2 施工机具

等离子切割机(LGK100I)1台、导向轨2套、微型空气压缩机1台、移动小车1台、喷嘴及电极若干(机具数量可根据现场情况合理配置)。

2.3 设备主要工况

微型空气压缩机排量≥0.3m3/min,额定排气压力为0.4~0.8 MPa,要有干燥器及过滤器,确保空气清洁、干燥、无油。等离子切割机输入电源电压为380 V,额定输出电流为100 A,额定输出电压为120 V。

2.4 操作人员

切割作业人员持特种作业操作证(在有效期内),并经现场模拟考核合格[4]。

2.5 主要工艺参数

等离子切割鳍片主要工艺参数如表1所示。

2.6 操作流程及工艺

(1)操作流程为:预通气→主电路供电→高频引弧→切割过程→息弧→停止。

表1 等离子切割鳍片主要工艺参数Tab.1 Main process parameters of plasma cutting fins

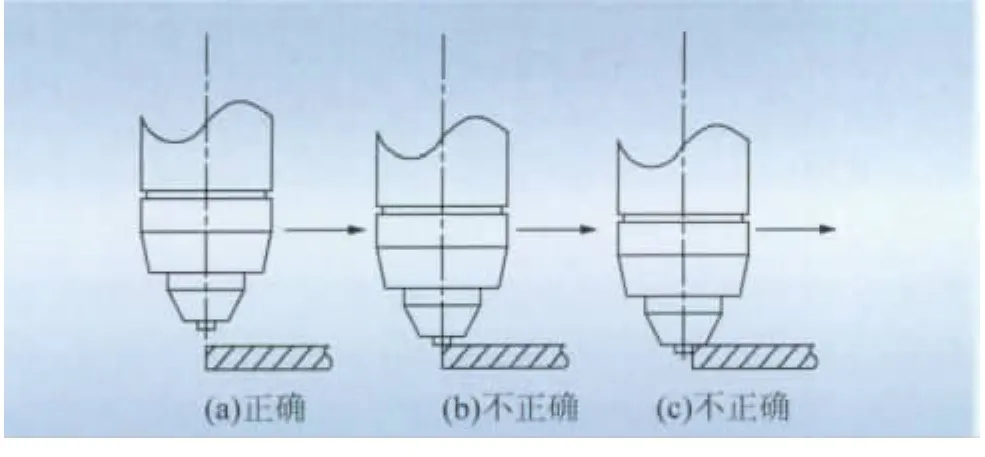

(2)为保证割口垂直度,在切割时喷嘴要与工件垂直[5]。持枪姿势原则上应使等离子焰流与鳍片垂直,以免增大等离子弧轨迹而影响切割速度。

(3)引弧切割时,应从鳍片的边缘开始引弧,割炬喷嘴距鳍片的高度为2~5 mm(如图3所示)。遇到需要从中间开始切割的鳍片,应先穿孔,再从孔的边缘开始引弧。穿孔时割炬喷嘴距鳍片表面的距离应为切割时的2倍左右,且应呈一定的角度,以利于将熔化金属吹走,防止反渣烧坏喷嘴。

图3 引弧时割炬喷嘴与工件相对位置Fig.3 Relative position between arc torch nozzle and workpiece

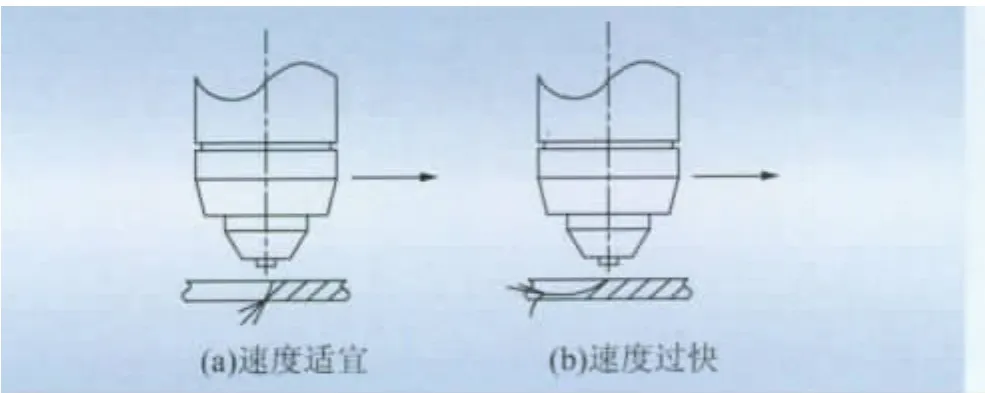

(4)切割过程中,切割速度保持在能割穿工件就行,不宜太快或太慢,约为2 000 mm/min。要实时根据切割电弧的形态控制切割速度,切割电弧保持稍倾斜,这样易于清理挂渣[6],如图4所示。切割速度过快不但割不透工件,反而会引起反渣烧坏喷嘴,或在切口下部挂渣呈硬珠状,如图5(a)所示;过慢则会导致喷嘴升温过高,降低喷嘴使用寿命,且割缝变宽,熔渣增多,并可能会造成断弧,而且在下部挂渣增多呈大泡状,如图5(b)所示;合适的切割速度则不会在切口下部产生熔渣,切面纹理如图5(c)所示。

图4 切割速度与切割电弧形态示意图Fig.4 Cutting speed and cutting arc shape

图5 切割速度过快、过慢、适宜时工件外貌Fig.5 Workpiece surface when cutting speed is too fast,too slow or appropriate

(5)停止切割时,要先松开割炬开关,然后再将割炬移离工件。

(6)工作时空气压力一般调节在0.3~0.5 MPa,因使用了加长型的导气管需考虑长导气管的压降,空气压力应当根据实际情况在上限值之间变动以得到最佳匹配。如果压力太低,将无力吹走熔化金属,电极喷嘴冷却不好易烧损;压力太高,又会使割缝偏斜,切口温度下降太快,使割缝金属的熔化性和流动性不良,影响切割厚度。

2.7 安全操作注意事项

(1)保护接地线必须用截面积不小于10 mm2的电缆线,并可靠接地。

(2)安装输入、输出电缆或气管,安装割炬或装卸割炬配件时一定要切断输入电源。

(3)检查确认割炬的电极、气体分配器、喷嘴等是否紧固。

(4)切勿在通电的情况下移动切割机,设备通电后不得拆卸箱壳及接触带电零件。

(5)切割机的输出电压很高,装配更换电极或喷嘴时必须关闭电源并戴上防护手套。

(6)割炬不能放在刚切割过的工件上,以免烧损割炬及护套。

(7)切割工作全部结束后,切断电源开关和气源阀。

3 等离子切割法与火焰切割法对比

3.1 切割质量对比

采用等离子切割法切割15CrMo钢鳍片后,切割面光洁平整,表面氧化物极少,切缝均直,切口宽度均匀[7],切缝通透性好有利于管子对口时弹性调整,可有效避免强力对口(见图6(a));切割件背面基本没有出现熔瘤或挂渣现象(见图6(b));密封焊接前基本不用打磨清理,有利于降低施工成本,提高密封焊接质量。因等离子热源较氧-乙炔火焰更为集中,切口热影响区窄,且切割时使用导向轨能使切缝开在两管子间中心位置,避免了因管子两侧受热不均匀而发生弯曲变形,有利于保证管子对口质量。

图6 采用等离子切割法切割后的水冷壁鳍片正背面形貌Fig.6 Front and back morphologies of water wall fins after plasma cutting

采用氧-乙炔火焰法切割15CrMo钢鳍片,由于对Cr、Mo合金元素的切割性较差[8],所以切割面粗糙,热影响区宽(见图7(a));背面容易挂渣(见图7(b));密封焊前需大量进行打磨处理,直线度也有所不足,切割后的管子易发生弯曲变形,给管子对口带来影响,易导致错口或折口。

3.2 操作性对比

氧-乙炔火焰切割法切割时需双手操作,因割具结构的特点不利于在某些空间狭小的位置作业,且对切割人员操作技术水平要求高,需经过专业的培训,并要掌握一定的防止回火等安全技能[9];等离子切割法操作简单,而且是单手作业,因割具小、操作灵活故可进行困难位置的切割作业,对操作者的技术水平要求低,按照说明书在较短时间内即可掌握操作技能。

图7 采用氧-乙炔火焰切割法切割后的水冷壁鳍片正背面形貌Fig.7 Front and back morphologies of water wall fins after oxy-acetylene flame cutting

3.3 切割速度对比

有研究认为,与火焰切割相比,在工件厚度小于25 mm的情况下,等离子切割法作业速度快、效率高、质量好,其切割速度几乎是氧-乙炔切割法的5~6倍[10]。经实测,厚6~8 mm的鳍片用氧-乙炔切割法切割时,切割速度约为500 mm/min。由于火焰切割法切割时需对起点进行预热,预热时间为2~3 s;切割鳍片切缝短而密,需要频繁地从起割点预热切割,因此大大影响了切割速度。等离子切割法切割鳍片的速度约为2 500 mm/min,切割速度是氧-乙炔火焰切割法的5倍。

3.4 成本分析

以某发电公司“上大压小”2×600MW机组工程为例,按实际情况进行对比。

(1)氧-乙炔火焰切割法。计算条件:氧气每瓶为18元,乙炔每瓶为80元;每3 h用1瓶乙炔、2瓶氧气;切割速度为500 mm/min。由此计算出每切割1m鳍片材料成本为1.3元。

(2)空气等离子切割法。计算条件:喷嘴和电极是等离子切割的耗材,每2 h换1套喷嘴及电极,成本为12元;切割机每h用电量为19 kW·h,空气压缩机每 h用电量为5 kW·h,每 kW·h电费为0.8元;切割速度为2 500 mm/min。由此计算出每切割1m鳍片材料成本为0.2元。

综上对比可知,在不考虑设备成本、人工成本的情况下,在切割6 mm厚的包墙鳍片时,采用等离子切割法的成本约为采用氧-乙炔火焰切割法成本的1/6。比较等离子切割法与火焰切割法切割的鳍片,前者切缝匀直、宽窄均匀,有利于密封焊接,焊后焊缝宽窄均匀,成形美观,具有节约焊材的优势。

4 结论

(1)空气等离子切割机经改进辅助设备,可适用于电站锅炉建设中鳍片的切割。

(2)空气等离子切割法与氧-乙炔火焰切割法相比,具有切割质量好、成本低的优点,有利于提高锅炉水冷壁、包墙管子对口质量;同时也有利于提高鳍片密封焊接质量,可降低由密封焊质量差导致锅炉爆管而引起的非计划停机的几率。

(3)等离子切割锅炉鳍片的工艺值得同类电站建设推广应用。

[1]陈祝年.焊接工程师手册[M].第1版.机械工业出版社,2004.

[2]周铨.等离子切割与激光切割工艺及成本分析[J].电力机车与城轨车辆,2011,34(4):72-73.

[3]潘文芳,杨素媛.国内数控切割技术的研究与应用现状[J].金属加工,2010(8):37-39.

[4]DL/T 869—2004火力发电厂焊接技术规程[S].北京:中国电力出版社,2004.

[5]刘现存.手工空气等离子切割技术及应用[J].电焊机,2010,40(6):93-94.

[6]孙梅,孙钧,孙立星,等.影响等离子切割机使用效果的几个因素[J].电焊机,2005,35(1):17-19.

[7]刘华.空气等离子切割技术的工程应用[J].中国石油和化工标准与质量,2012,32(265):126-126.

[8]王青贤.浅谈氧乙炔火焰手工切割工艺[J].金属加工,2008(24):66-68.

[9]林志刚,邓小穗.等离子弧与氧乙炔火焰切割的比较[J].冶金丛刊,1996(4):38-40.

[10]王永飞.等离子切割技术概况及应用[C]//第十六次全国焊接学术会议论文集.镇江:中国机械工程学会焊接学会及压力焊专业委员会,高能束及特种焊接专业委员会,熔焊工艺及设备专业委员会,等,2011:966-970.