数控转塔冲床夹钳重定位系统设计与分析

2014-09-13刘延友李忠新黄川

刘延友李忠新黄川

(南京理工大学机械工程学院,江苏南京210094)

0 引言

随着计算机技术的不断发展,PC机的软件、硬件条件都有了很大的提高,人们对数控冲床系统提出了一些新的要求:人性化的界面设计,多任务并行控制能力;完善的图形接口功能及通用性;加工仿真功能,在加工前预览加工过程和结果,避免试加工,降低生产成本;实时的加工过程显示,使操作人员随时掌握加工进度等[1-2]。

夹钳扫描和夹钳重定位是数控转塔冲床关键技术,为了保护模具和夹钳不受损坏,夹钳重定位系统设计显得尤为重要,也是转塔冲床正常工作的必要前提,开发完善的数控转塔冲床夹钳重定位系统具有重要的现实意义和广阔的应用前景。

1 数控转塔冲床控制系统原理

1.1 数控系统构成

采用以通用PC机结合开放式可编程运动控制卡构成数控系统的方法[3],该方法将机床运动控制和逻辑控制功能等由独立的运动控制卡完成。其硬件组成原理如图1所示。实现方法采用上下位机模式,PC机作为上位机完成数控代码处理、人机界面、动态显示和机床状态监测等非实时或弱实时性任务,运动控制卡作为下位机,完成插补计算和位置控制等强实时性任务。

图1 PC+运动控制卡结构

1.2 运动伺服控制原理

数控转塔冲床运动伺服控制单元由伺服电动机,伺服电动机驱动器,运动控制卡组成。运动伺服驱动控制以运动控制卡为位置和速度控制核心,交流伺服系统为驱动装置,光电编码器为反馈检测元件,构成一个半闭环控制回路[4],如图2所示。

图2 半闭环伺服控制系统

1.3 运动控制卡

运动控制卡以微处理器为核心,以传感器为输入控制信号,输出脉冲或电压信号控制电动机和执行机构实现精确运动控制。

1.3.1 运动控制卡选取

根据数空转塔冲床的工作原理,运动控制卡需要控制机床4个轴运动,包括主轴伺服电动机、板材送料系统的x、y轴伺服电动机以及上下转塔伺服电动机。本数空转塔冲床采用的运动控制器是固高公司基于PCI插槽的GT系列4轴运动控制GT-400-SV-PCI-R。

1.3.2 运动控制卡的的初始化

运动控制器提供DOS下的运动函数库和Windows下的运动函数动态链接库。用户只要调用运动函数库中的函数,就可以实现运动控制器的各种功能。冲床的数控系统是基于Windows下的运动函数动态链接库,以VC++为编程工具进行运动程序的编写。下面是运动控制卡的初始化程序:

void GTInitial()//运动控制器初始化函数

{

short rtn;

rtn=GT_Open();error(rtn);//打开运动控制器设备

rtn=GT_Reset();error(rtn);//复位运动控制器

/*将1号卡设为当前卡(仅对于多卡系统,单卡系统可取消该行)*/

rtn=GT_SwitchtoCardNo(1); error(rtn);

rtn=GT_SetSmplTm(200); error(rtn); //设置控制周期为200us

for(int i=1; i<5; ++i;)//屏蔽每一轴的中断

{rtn=GT_Axis(i);

rut=GT_SetIntrMsk(0);}

}

2 数控转塔冲床夹钳重定位设计方案

数控转塔冲床的夹钳重定位系统基于前面的控制系统原理,即在以PC+运动控制卡形式创建一个开放式数控系统硬件平台。在此基础上,完成夹钳重定位系统设计。

2.1 问题提出

板材在加工过程中,由于夹钳所夹持的部分可能存在需要冲裁的孔,此时存在机床冲头与夹钳在加工过程中的碰撞,即冲头与夹钳存在相互冲突的可能。为此,机床自身设有夹钳保护区。通常在夹钳中心沿x方向和y方向圈定一个安全范围,这个区域被设定为禁止冲头进入的安全区域。一般根据机床配置模具尺寸的不同,夹钳保护区的大小范围也不同。

为了保护夹钳和模具,使数控冲床正常工作,完成整个加工过程,就要设计夹钳重定位系统。根据冲床的工作特点及工作要求,夹钳重定位系统分为两个部分进行设计:1)冲床工作前的夹钳扫描过程,此过程用来确定夹钳在机床坐标系中的位置,从而确定夹钳的保护区;2)机床加工过程中的夹钳重定位过程,此过程是加工图素与设定的夹钳保护区存在冲突,此时就要停止加工,进行夹钳的避让,即重新定位夹钳的位置,使之离开加工图素位置,使机床正常加工。

2.2 夹钳扫描的实现

2.2.1 冲床上料过程

冲床加工板料一般为正方形或长方形板料,上料时,首先冲床各轴回机床坐标系的零点,此时两个夹钳的y坐标为零,然后打开夹钳,将板料的一边靠实夹钳,抬起原点定位销,将另外一边靠住定位销,最后按下夹钳夹紧按钮并放下原点定位销,这样就完成了上料过程,此时板料在原点定位销和夹钳之间的顶点是机床坐标系的原点。

2.2.2 夹钳扫描

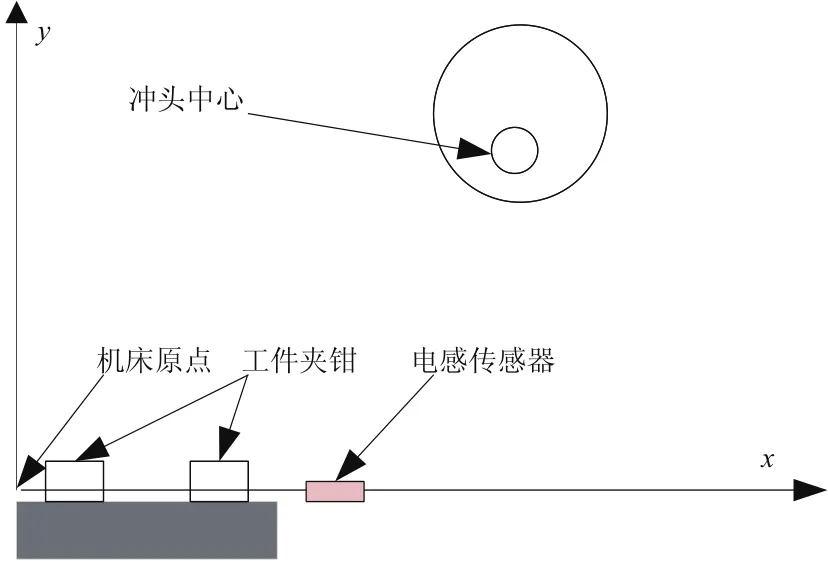

为了得到夹钳在机床坐标系的位置,要对夹钳位置进行扫描。如图3所示位置,为机床开机时的初始位置,先对机床进行回参考点的操作,如图4所示,此时记录编码器的位置。夹钳在y方向不再移动,使夹钳沿x+方向移动。选定机床x轴上一个特定位置,距离机床原点L,及此点坐标为(L,0)。在此位置放置选定的电感传感器,使夹钳沿x+轴移动,由图易知右夹钳先到达电感传感器的位置,当夹钳右侧感应电感传感器后会使电感传感器产生一个高电平,一直到夹钳左侧离开电感传感器时,变为低电平,由此可以根据夹钳运动速度和高电平的时间得到夹钳的长度,如图5所示。根据夹钳右侧感应电感传感器时,记录编码器的位置,这样就可以知道相对机床原点移动的距离,也就知道了夹钳在机床坐标系中的位置,对于左侧夹钳,测量方法一样,这就完成了夹钳扫描。

图3 机床开机夹钳初始位置

图4 机床回参考点夹钳位置

图5 传感器检测夹钳位置

2.3 夹钳重定位的实现

2.3.1 夹钳重定位条件

通过夹钳扫描确定夹钳在机床坐标系中的位置,由于冲床的冲头在机床坐标系中的位置是固定的,冲床工作时,夹钳夹持板料到冲头下进行冲压,冲头不动,因此在确定夹钳位置后,就可以确定夹钳保护区的大小。夹钳保护区的大小是由夹钳大小和模具形状决定。夹钳大小定义因素:每个夹钳x方向的中心坐标值(相对于冲头的x轴坐标位置)、夹钳在x方向的长度和夹钳在y方向的宽度;模具形状定义因素:模具直径(包括冲压时的导套),以及所在转盘上内中外排的位置[6]。

由以上参数可以确定夹钳保护区在机床坐标系中的位置坐标,如图6所示,对于左右两个夹钳,确定的区域顶点坐标分别为左夹钳A1,B1,C1,D1,右夹钳A2,B2,C2,D2,冲头中心坐标点为O(X0,Y0),比较冲头中心与各定点位置的距离,确定远离冲头中心的最近最远点,例如,对于左夹钳假定A1(X1,Y1)为离冲头中心最原点,C1(X2,Y2)为离冲头中心最近点,由此便可以设定夹钳重定位的报警条件,设加工点坐标为G(X,Y),于是有:

当加工点位置满足式(1)时,机床发出报警,各轴停止运动,进行夹钳重定位。

图6 夹钳保护区

2.3.2 夹钳重定位方法

重定位原理如图7所示。上料后,夹钳所处的位置为图7中重定位前夹钳位置,此时在夹钳保护区内存在加工图素,如果希望加工此图素,夹钳就需要进行重定位。重定位时,首先重定位销伸出压住板料,夹钳松开右移一段距离,再夹紧工件,然后重定位销缩回完成重定位,此时可以加工先前在保护区内的图素了。

图7 夹钳重定位原理图

冲压过程假定存在以下规则,工件完全在工作台上;加工图素先小大,先圆后方;为使重定位次数最少,存在与保护区干涉的图素要最后冲。夹钳重定位方法按以下步骤:首先在加工前预扫描加工图样,若存在未加工的区域,且夹钳可移动到此位置,这样就使夹钳运动至未加工区域开始加工,这样就实现一次加工完成,没有加工过程的重定位;若不存在未加工区域,一种方案是夹钳位置不动,夹持工件冲完非保护区的图素,然后移动夹钳固定距离(大于最大保护区的x轴方向长度),加工剩余图素;另一种方案是根据图素扫描结果,确定换模次数较少的加工路径,确定夹钳位置,使夹钳移至此处,加工完相应图素后,移动夹钳固定距离(大于最大保护区的x轴方向长度),加工剩余图素。综上所述,夹钳重定位系统设计原则尽量保证夹钳移动次数最少,根据实际情况一般为两次。

对于加工图素较大,其中一部分在夹钳保护区内,一部分可以加工,加工方式不是单冲,需要同方向连续冲裁或是多方向连续冲裁或是蚕食等加工方式的图素,为保证重定位次数最少原则,以及加工图素精度的要求,必须最后加工。

3 数控转塔冲床夹钳重定位软件设计

3.1 模具及数据库文件设计

由于夹钳重定位的保护区大小与模具的大小有关,因此必须设计相应模具库。模具库主要是总结冲床加工可能用到的的冲模以及常用的冲模,然后将冲模归类后建立相关数据库。根据转塔冲床的加工范围和加工方式,可以将模具分为五类:圆模、长模、三角形模、腰形模和异形模,根据模具类的不同就有不同的属性,图8为模具库属性图。模具库的管理主要包括在模具库中修改、删除和添加模具,然后在模具选取栏选取模具,如图9所示。

图8 模具库属性图

图9 模具库管理

3.2 夹钳保护区参数库

夹钳保护区的大小是由夹钳形状和模具形状决定的。夹钳形状定义因素:每个夹钳x方向的中心坐标值(相对于冲头的x轴坐标置)(x,y)、夹钳在x方向的长度L、夹钳在y方向的宽度W;模具形状定义因素:模具直径K(包括冲压时的导套)、所在转盘上内中外排的位置[7]。由以上参数可以确定夹钳保护区:

y轴(各夹钳相同):K/2+10;

x轴(各夹钳不同):x+5+(K+W)/2

由此就可以设计夹钳保护区参数库,其模位参数主要是刀塔的模位,x向死区范围,y向死区范围,最大有效半径,工位角度,以及可否旋转。其主要功能包括修改,删除,添加,以及选取模位,如图10所示。

图10 夹钳保护区参数库

3.3 运动控制程序设计

数控冲床动作由运动控制器按照主机发送的运动控制命令工作。运动控制器配套有动态链接库(Windows环境)。用户通过主机编制程序调用相应的库函数,也就是向运动控制器发出运动控制命令,再通过运动控制器控制机床动作。

对于夹钳重定位系统的运动控制程序设计,夹钳扫描主要通过控制轴的运动实现,可以调用运动控制器函数库里的short GT_Axis(unsigned short num);函数语句实现特定轴的移动,夹钳扫描设定为x轴,具体程序为:

void main()

{short rtn;

rtn=GT_Axis(1); error(rtn);

rtn=GT_Setpos(1000); error(rtn);

rtn=GT_SetVel(10); error(rtn);

rtn=GT_SetAcc(1); error(rtn);}

数控转塔冲床的夹钳重定位运动程序设计,实现夹钳保护区的避让,功能实现是先读取G代码信息,进行G代码校验,判断是否在夹钳保护区,然后进行加工或者是暂存寄存器数组,对于在夹钳保护区的G代码段,进行重定位后,并重复夹钳保护区判断,直至整个程序段加工完成。具体运动程序框图如图11所示。

图11 运动控制程序设计

4 系统测试实验

4.1 实验平台

测试试验在机电一体技术综合测试平台上完成的。测试平台系统组成如图12所示:控制器为运动控制器,是控制系统的核心,完成运动规划与控制的功能。端子板为控制器的IO板,用于转接运动控制器的输入输出信号,转接器用于模拟各种故障,可利用板卡IO控制接线的通断。驱动器为执行机构的驱动部分,驱动各种电动机运动。执行机构主要包含电动机以及传感器等。

图12 测试平台系统组成

4.2 测试实验

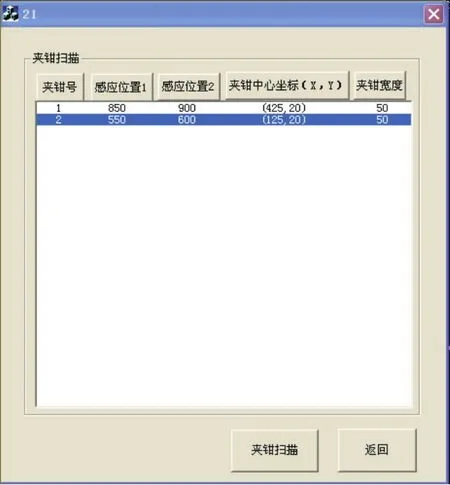

数控转塔冲床夹钳重定位系统设计的测试试验可以分成两部分,夹钳扫描和重定位。只对夹钳扫描进行模拟测试实验。具体实现方法:将xyz三维运动平台的工作台看做是数控转塔冲床的其中一个夹钳,机床回参考点后,在工作台一侧,y轴方向的平台上一离机床原点固定距离处安装电感式接近开关,在机床主控制页面上点击夹钳扫描按钮,进入夹钳扫描对话框如图13所示,点击上面的夹钳扫描按钮,开始扫描。实验过程:固定y轴不动,驱动x轴以匀速沿正向移动,当工作台的一侧靠近接近开关时,记下感应位置1,工作台继续移动至其另一侧远离接近开关时,记下感应位置2,根据记录下的两个感应位置,可以得到夹钳中心坐标(y方向坐标已知),以及夹钳宽度。

图13 夹具扫描

5 结语

通过对数控转塔冲床夹钳重定位系统的设计,并在固高机电一体化技术综合测试平台进行相关的运动仿真、故障诊断和测试。从测试的结果看,实现各种设定的功能,取得较为理想的测试结果,为开发完善的数控转塔冲床夹钳重定位系统提供了一种可行的方法。

[1]于涛,范云霄.数字控制技术与数控机床[M].北京:中国计量版社,2004,5:3-4.

[2]林叶强.转塔冲床数控系统的设计[D].厦门:厦门大学,2007.

[3]江利进,龙腾字.固高运动控制卡在五轴数控磨床的应用研究[J].工艺装备,2005,12:46-48.

[4]王飞.转塔冲床数控系统及其它关键技术的设计与研究[D].厦门:厦门大学,2007.

[5]晏韵,许超.数控转塔冲床板料重定位策略研究[J].现代生产与管理技术,2009,(02):30-32.

[6]王立勤.用FAGOR数控系统高级语言功能开发数控转塔冲床上夹钳保护区功能[J].制造技术与机床,2005,12:111-113.