Cu-C复合材料的研究进展及其在雷达中的应用前景

2014-09-11王长瑞邵奎武

王长瑞,肖 竑,邵奎武

(南京电子技术研究所, 江苏 南京 210039)

Cu-C复合材料的研究进展及其在雷达中的应用前景

王长瑞,肖 竑,邵奎武

(南京电子技术研究所, 江苏 南京 210039)

Cu-C复合材料具有优越的导电、导热和力学性能,可用在电子封装、电子元件、热交换基板和散热器等领域。采用表面处理和机械合金化方法可以改善Cu-C的界面润湿性,增强界面结合力。通过无压烧结、热压烧结、等离子烧结和热挤压等成形工艺可以获得成分和组织均匀、性能良好的高致密度块体材料,为雷达高散热元器件的研制提供参考。

Cu-C复合材料; 润湿性; 雷达; 高散热元器件

引 言

Cu-C复合材料具有良好的导电导热性、较好的力学性能、耐磨性和抗电弧侵蚀性等优点,被广泛应用于集成电路基板、高性能电刷、电器开关的触头、发动机的集电环、可控硅支撑电极、自润滑滑动轴承和电力机车受电弓滑板等。随着电子设备向高功率、高密度组装和小型化的发展趋势,Cu-C复合材料势必得到更为广泛的应用[1-3]。自从20世纪30年代采用粉末冶金方法制备Cu-C复合材料以来,Cu-C复合材料的研究得到了长足的发展,但是纵观这80余年的发展,研究主要集中在碳铜界面改性,加工工艺优化,力学性能以及电性能分析和改进等方面。

1 Cu-C复合材料的界面改性

对于多组元复合材料来说,各组元之间的界面特性直接影响材料的力学性能和热电性能。文献[4]和[5]研究发现:碳和铜不润湿也不发生化学反应,即使在1 285 ℃铜熔融的状态下,润湿性也极差,使成形后的孔隙率高,力学性能差,难于满足使用要求。因此,如何改变碳铜界面的润湿性或者增强碳铜界面的结合强度成为研究的首要任务。目前主要采用对碳表面进行涂覆铜处理进而改善界面润湿性和对Cu-C粉末进行机械合金化处理形成过饱和固溶体2种方式。

1.1 表面镀铜处理

目前主要采用电镀和化学镀的方法在石墨颗粒表面镀上一层铜或者其他难熔金属及难熔金属化合物来增强材料界面的结合强度,改善界面的润湿性[6]。

(1) 电镀

电镀是一种较为经济和高效的方法,主要步骤为:去胶→水洗→表面活化处理→水洗→电镀→水洗→钝化→水洗→烘干。

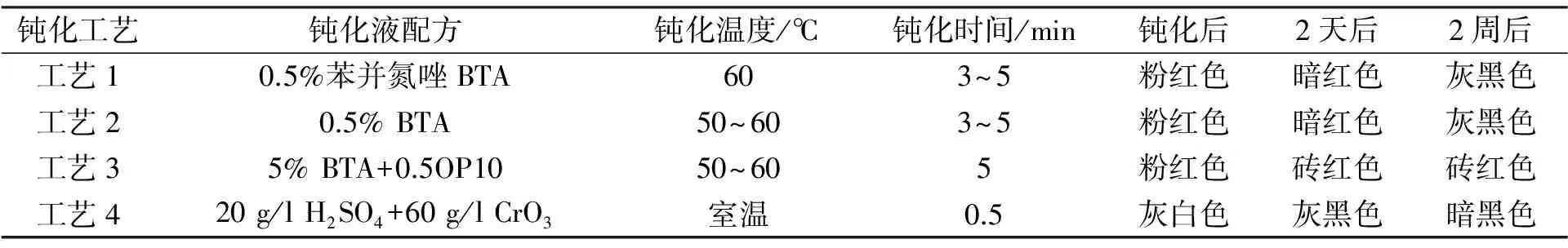

电镀一般要求电镀液具有较好的分散能力和深镀能力,对长碳纤维镀铜效果良好。目前常采用的电镀液为氰化镀液、磷酸盐和硫酸盐3种镀液,镀层的厚度和均匀性主要受电镀电压、时间、温度及溶液配比等工艺参数的影响。纯铜暴露在空气中容易发生氧化,因此在镀铜以后一般采用钝化处理。文献[7]研究了4种钝化液的钝化效果,结果见表1。结果发现采用工艺3获得最好的钝化效果,钝化层稳定性高,对镀铜保护最佳。

表1 四种不同钝化工艺条件下的钝化效果

(2) 化学镀

对长碳纤维镀铜一般采用电镀的方式,但是当把长纤维加工成短纤维时会出现未镀区域影响后续加工的润湿性,电镀对短碳纤维和碳颗粒的镀铜效果不是很理想,因此对短碳纤维和碳颗粒一般采用化学镀铜的方式。其一般步骤为:亲水化和表面粗化→敏化和活化→还原→烘干→化学镀→烘干→钝化。

对于化学镀铜来说,最重要的就是镀液配方,选择合理的镀液配方,控制好浓度就可获得均匀性良好的镀层。文献[8]采用正交试验设计方法研究发现,当镀铜温度为75 ℃,CuSO4浓度为25 g/L,EDTA浓度为30 g/L时,所制备的复合材料镀铜较多,较好的增强了石墨的成形性。文献[9]采用三步电沉积法制得镀铜碳纤维,经700 ℃热压烧结后试样接近完全致密,拉伸强度可达到600 MPa以上。为了进一步增加镀铜与碳纤维的结合力,文献[10]在对碳纤维进行电沉积时适量镀一层薄的Fe层。石墨烯具有更加优越的导电性和力学性能,利用电化学沉积工艺制得的铜-石墨烯复合材料降温速率比纯铜快25%。

1.2 机械合金化

机械合金化是一种非平衡状态下的固态合金化过程,利用磨球与粉末之间的撞击、碾压作用,进而引起粉末颗粒的细化、冷焊以及微观应变,加剧晶格畸变,从而使添加相固溶到基体相中。文献[11]对Cu-5%C进行机械合金化发现,随着球磨时间的增加晶粒逐渐细化,晶格常数和晶格畸变率先增加后减小,经球磨40 h后,5%C(质量分数)已完全固溶到铜晶格间隙中。文献[12]对Cu- 4%C(质量分数)进行机械合金化,球磨24 h后C原子固溶到Cu中形成过饱和固溶体,Cu的点阵常数达到0.3620nm,晶格膨胀了0.15%。文献[13]指出, Cu-10%C(质量分数)复合粉末机械合金化后石墨衍射峰就已消失,得到了过饱和固溶体并在600 ℃退火条件下保持稳定。

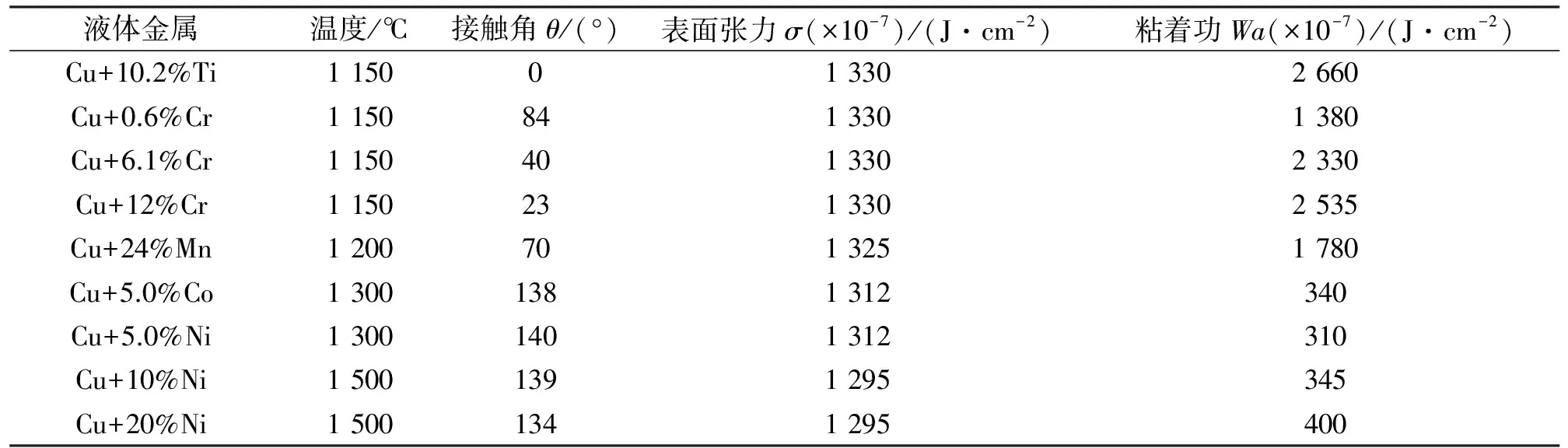

添加第三相也是改善Cu-C的界面特性方法之一,表2所示为几种添加相(质量分数)与Cu之间的润湿性实验结果。Cr、Ti和V等有利于Cu-C之间的润湿性,从而提高材料的烧结性能及烧结后试样的力学和电性能[14]。文献[3]在Cu-C中加入Fe粉进行烧结发现Fe与碳纤维发生化学反应, 使C-Cu 界面结合强度明显提高。

表2 碳与液体铜基合金间的相互作用[14]

2 成形工艺

对于Cu-C复合材料的成形工艺主要有无压烧结、热压烧结、等离子烧结、液相熔渗和热挤压等。

2.1 无压烧结

无压烧结是一种成形具有简单形状的致密化零件比较经济的方法,高的比表面积和高的烧结温度有利于试样致密度的提高,晶粒粗化是无压烧结的一个典型特征。文献[15]和[16]对铜-石墨、铜-镀铜石墨和铜-镀铜碳纤维-镀铜石墨3种材料进行无压烧结,发现对石墨和碳纤维进行预先镀铜有利于后续烧结性能的提高,在复合材料中加入银粉等第三相可进一步提高烧结致密度。由于碳和铜的润湿性不好,镀铜虽然可以改善烧结,但是无压烧结后试样的致密度一般在90%以下,特别是随着碳含量的增加,烧结后试样的孔隙率呈直线关系增加,如公式(1)[17]所示:

θ= 5 .180 92x+ 6 .875 33

(1)

式中:x为石墨含量;θ为孔隙度。

为了进一步提高材料的致密度,研究人员探索了无压复合烧结技术,即初压→初次烧结→复压→复烧工艺。文献[18]采用此工艺使复烧后的致密度大幅提高,达到95%以上。文献[19]对石墨/铜铬自润滑复合材料进行无压复合烧结发现,复烧后试样密度相对于复烧前提高5%左右。但是复烧工艺会造成成本增加,效率降低。

2.2 热压烧结

对于热压烧结致密化的过程,首先是颗粒的重组,使开口孔隙减少,封闭孔隙不变;接下来产生塑性流动,使一些开口孔隙封闭,对封闭孔隙影响不大;最后是体积扩散和孔隙的消除。热压烧结零件的致密度、孔洞和微观结构主要受温度、压力、时间、加热与冷却速率等影响。文献[20]对添加铬的Cu-C复合材料进行热压烧结获得95%以上的致密度,含1%Cr和2%C的复合材料热压烧结后致密度可以达到99.82%。文献[21]通过三步电沉积制备连续碳纤维增强铜坯料并进行热压烧结,最佳工艺参数为纤维含量30%(质量分数), 在700 °C, 10 MPa压力下烧结40 min。文献[10]对600 ℃~900 ℃热压后碳纤维增强铜复合材料进行分析发现,700 ℃热压后基体致密化基本完成,断裂形式主要是纤维的拔出、桥联和裂纹偏转,碳纤维的添加起到了很好的增韧作用。

2.3 放电等离子烧结

放电等离子(SPS)烧结是一种全新的烧结技术,升温快,烧结时间短,烧结后组织细小、均匀。烧结时粉末颗粒均匀的自身发热并使颗粒表面活化,再加上烧结时施加轴向压力,所以SPS烧结致密化的温度要比传统粉末冶金技术低。文献[22]对含10%C(质量分数)和0.1%Cr(质量分数)的铜复合材料球磨4 h后在800 ℃,400 MPa压力下进行SPS烧结,试样近乎完全致密,硬度可达2.45 GPa。文献[23]通过SPS制备碳-铜复合材料发现,该方法可有效提高复合材料中的碳含量,碳含量为25.3%时致密度仍可以达到96.71%。

2.4 液相熔渗

熔渗技术就是指采用压力熔渗或者无压真空熔渗工艺将熔融的材料浸渗到基体材料中制备多相复合材料的方法,可以解决制备材料中的孔隙及不致密问题,已用于W/Ag、SiC/Al、B4C/Al等复合材料的制备。文献[24]采用无压熔渗方法成形钛铜合金浸渗石墨基金属复合材料,浸渗后密度由1.602 g/cm3提高到2.653 g/cm3,孔隙率由17.8 降低到3.2,具有较高硬度;摩擦因数由0.24降低到0.16,改善了材料的耐磨性。文献[25]以碳纤维针刺整体毡为预制体,用化学气相渗透(CVI)、浸渍/炭化(I/C)的方法制备密度和基体碳不同的C/C 多孔坯体,采用真空熔渗将铜合金液渗入C/C 坯体中制备C/ Cu-C 复合材料,通过磨损试验发现制备材料具有良好的耐磨性能,磨损机制主要为磨料磨损和粘着磨损。

2.5 热挤压

上述几种加工工艺在成形过程中材料不发生或者发生少量的塑性变形,当对材料的性能有更高要求时就难以满足使用要求。热挤压作为一种典型的塑性成形方法,用于加工C-Cu复合材料可进一步提高材料的致密度和力学性能。文献[26]对3% C-Cu复合材料进行机械合金化和热压烧结后再采用热挤压工艺,发现挤压比是影响相对致密度的主要因素,复合材料的相对致密度随挤压比的增大而增加,挤压比为16 时试样近完全致密。文献[27]采用包套热加压的方式将一定比例的Cu、C和SnO2混合粉末装入铜管中,再将铜管装入银管中进行热挤压,然后进行拉拔,成功制备机械性能和电性能良好的电触头。

此外,文献[28]采用半固态成形技术制得的碳-铜复合材料性能良好,而且固相率大于40%时可以消除由于石墨颗粒的上浮造成的偏聚现象。文献[29]研究了区熔法制备碳-铜复合材料,结果表明,在石墨平均粒度小于1 μm,压制密度、加热和冷却速度合适的条件下,复合材料的组织均匀,致密性好,石墨在基体中弥散分布,材料的导电性明显提高。

3 性能分析

不管采用哪种方法进行Cu-C复合材料的加工,最终目的是为了获得理想的物理特性,如力学性能和热电性能等。目前对于Cu-C复合材料物理特性的研究也主要集中在这些方面。

3.1 力学性能

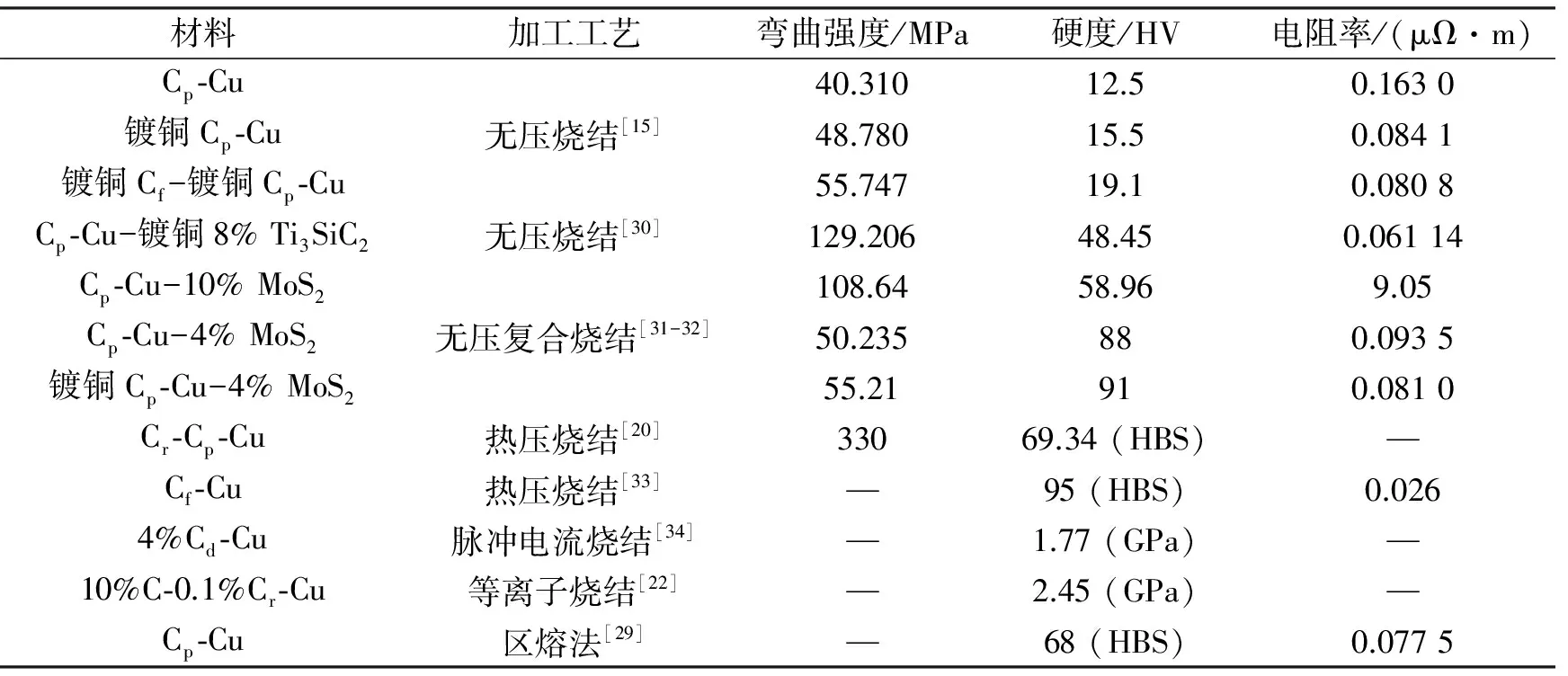

力学性能的好坏直接决定材料的使用性。表3给出了相关Cu-C复合材料力学性能的实验测量结果。从表3可以看出:Cu-C复合材料采用无压烧结技术时力学性能值较低,弯曲强度在50 MPa左右;采用热压烧结技术制备的Cu-C复合材料的力学性能有较大提高,采用碳纤维和石墨粉增强铜基复合材料热压烧结后弯曲强度最高可以达到330 MPa,采用纳米金刚石替代石墨可以获得更好的力学性能和热稳定性;文献[34]将4%粒径为250 nm的金刚石加入到铜粉中进行脉冲电流烧结,致密度可以达到97%以上,硬度值为1.77 GPa;采用第三相添加剂(如MoS2、Ti3SiC2和TiB2)可以使材料的抗弯强度和硬度增加;目前制备的Cu-C复合材料基本满足使用零件的力学性能要求。

表3 Cu-C复合材料的力学与电性能

注:Cf为碳纤维,Cp为石墨颗粒,Cd为金刚石颗粒,表中百分比为质量百分比。

3.2 热电性能

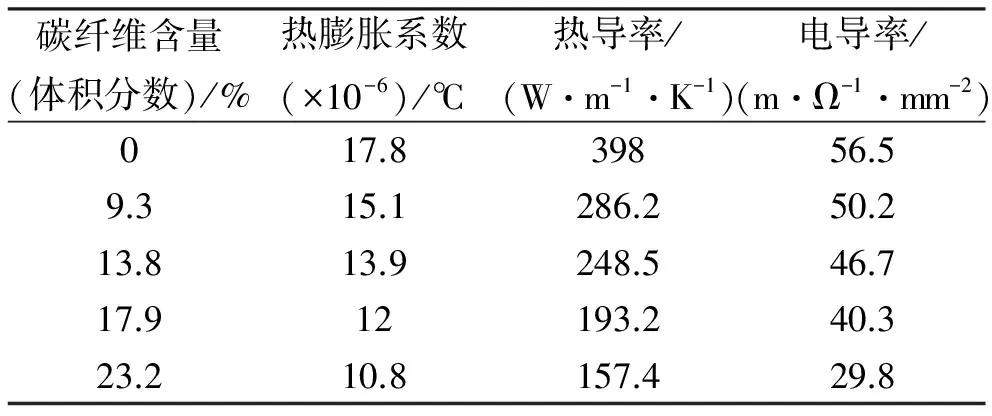

作为功能材料,Cu-C复合材料的电性能和导热性是至关重要的。对石墨和碳纤维进行镀铜预处理可有效降低制备材料的电阻率,电阻率值降低50%左右,见表3。相对于Cu-C两相复合材料制备后的电阻率来说,添加合适含量的具有良好导电性能的第三相除提高烧结后的致密度外,还能有效降低材料的电阻率,降低电阻率23%以上,但是需要合理控制第三相的添加量,添加量过少对材料性能改变较小,含量较大反而会大幅提高材料的电阻率,影响使用性能。由于采用热压烧结和等离子烧结等技术制备的材料的致密度高,孔隙率低,所以材料的导电性能也较好,由表3可以看出制备的材料的电阻率只有0.026 μΩ·m。文献[34]研究发现金刚石的添加可有效降低Cu材料的热膨胀系数,在350 ℃~ 600 ℃温度区间其值低于14×10-6K-1。文献[35]分析了压制压力、保温时间和烧结温度对热压烧结后试样的电阻率的影响规律,研究发现增大压制压力,可使电阻率下降;而延长烧结保温时间和提高烧结温度,可使材料的电阻率增加。文献[36]研究了不同碳纤维含量对复合材料热电性能的影响,见表4。

表4 碳纤维含量对Cu-C复合材料物理和热电性能的影响

从表4可以看出,热膨胀系数、热导率和电导率都会随着碳纤维含量的增加而降低。文献[37]对不同含量的金刚石增强铜基复合材料的热导率进行了对比分析,表明其作为散热元件导热效果基本满足工作要求。

3.3 耐磨性能

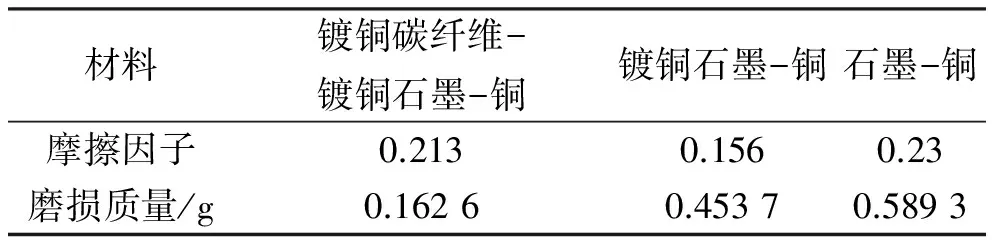

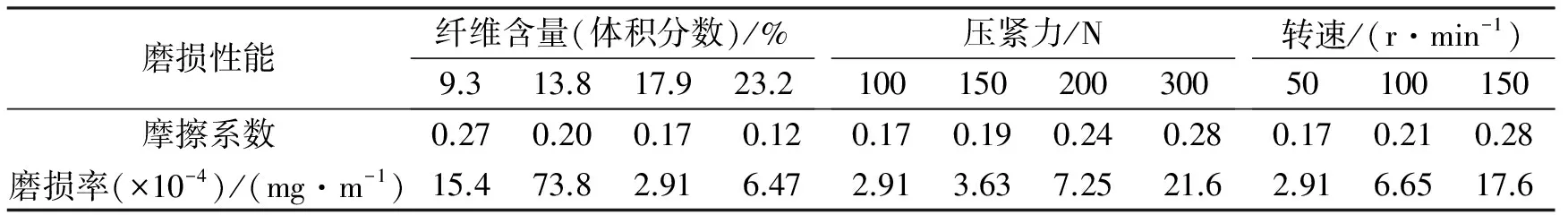

石墨、碳纤维和金刚石都具有很好的润滑性,它们的添加可以有效提高铜基复合材料的耐磨性能。文献[15]研究了3种复合材料的摩擦磨损性能,见表5。从表5可以看出,经50 h干摩擦后,镀铜碳纤维-镀铜石墨-铜的磨损量最小,耐磨性明显优于镀铜石墨-铜和石墨-铜。文献[38]研究发现,Cu-C复合材料的摩擦系数和磨损量与C纤维含量、摩擦副之间的压紧力和摩擦转速有关(见表6):当压紧力和转速较小时摩擦系数小,磨损量也微弱,但是当压紧力和转速达到某一临界值时摩擦系数迅速增加,磨损量大幅增加,表现为磨损恶化;随着C纤维含量的增加材料的摩擦系数降低,Cu-C复合材料耐磨性提高。文献[39]研究发现,石墨粒度越大,减摩性和耐磨性越差,镀铜石墨能够改善铜基材料的烧结过程,降低其孔隙度和提高其耐磨性和减摩性,但不改变材料的磨损机理。文献[40]研究发现,在Cu-C复合材料添加纳米氧化铝颗粒可有效提高材料的耐磨性能,纳米氧化铝的体积分数从0%增加到2%时,Cu 基复合材料的磨损量从6.2 mg 降到2.1 mg。

表5 3种复合材料的摩擦磨损性能

表6 碳纤维含量和相关参数对Cu-C复合材料摩擦磨损性能的影响

4 在雷达上的应用前景

军事科学技术的发展,对雷达电子设备小型化,特别是机载电子设备小型化提出了更高的要求。但是伴随着电子产品的微型化,元器件热耗越来越大,热流密度不断提高,器件温度越来越高。而高温对大多数电子元器件将产生严重影响,它会使电子元器件失效,进而引起整个设备的失效。发射机是雷达系统中主要的发热源,其发热量约占雷达系统总发热量的60%。其主要热源部分包括行波管、高压部分、调制器和滤波部分[37]。高功率、大功率的固态功率管就是其中的关键部件之一,这些设备常被固定在铝材或铜材的基板上,其散热主要通过基板将热耗传导至冷板,再进行强制冷却[41]。对于越来越高的热流密度来说,散热材料要求具有很好热导率的同时,也需要具有较小的热膨胀系数,以防止工作在较高温度时因基板与部件热膨胀不一致而产生热应力,损坏部件。Cu-C复合材料具有良好的导电导热性,通过调节碳铜比例可以控制材料的热膨胀系数,文献[42]更是制备出了具有零膨胀系数的Cu-C复合材料。作为雷达电子设备的传热部件,Cu-C复合材料具有广泛的应用前景,可用于加工雷达汇流环中的电刷和导电环、导热基板、天线、反射罩等导热、导电器件和电子封装材料等。

粉末注射成形技术作为一种近净成形技术,效率高、成本低、材料适应性强,可用于成形形状复杂的塑料、金属和陶瓷零件,克服了传统粉末冶金方法成形零件形状简单的缺点,在成形具有复杂形状的Cu-C器件方面具有独特的优势,但目前对于粉末注射成形制备Cu-C复合材料的研究还鲜见报道。

5 结束语

雷达向高功率、高密度组装和小型化趋势的发展,对高效率、高稳定性散热提出了更高的要求。Cu-C复合材料作为导电、导热性能良好的功能材料,在制备电子设备的散热及导电器件方面具有独特优势。Cu-C复合材料的新成形工艺不断涌现也为低成本、大批量生产复杂结构的Cu-C器件提供了技术支持。

[1] 王德宝, 吴玉程, 王文芳, 等. 机械合金化制备Cu-C纳米晶复合粉末[J]. 武汉理工大学学报, 2007, 29 (10):131-136.

[2] 郭斌, 金永平, 于斌, 等. 粉末冶金受电弓滑板材料的设计及其性能研究[J]. 机械工程材料, 2004, 28(3):31-39.

[3] 胡保全, 李国俊. 铁对C/Cu 复合材料界面特性影响的研究[J]. 华北工学院学报, 2004, 25(2):153-156.

[4] MARQUES M T, CORREIA J B, CONDE O. Carbon solubility in nano-structured copper[J]. Scripta Materialia, 2004, 50(7):963-967.

[5] LóPEZ G A, MITTERNEIJER E J. The solubility of C in solid Cu[J]. Scripta Materialia, 2004, 51(1):1-5.

[6] 王贵青,孙加林,陈敬超. 石墨颗粒表面化学镀铜研究[J]. 表面技术, 2003, 32(1):36-40.

[7] 张艳, 夏金童, 杨胜, 等. 石墨电摩擦材料电镀法镀铜研究[J]. 矿冶工程, 2012, 32(2):118-121.

[8] 胡萍, 陈倩, 张锐, 等. 石墨化学镀铜工艺及摩擦性能研究[J]. 润滑与密封, 2008, 33(11):57-61.

[9] 王玉林, 刘兆年, 范大楠, 等. 碳/铜复合材料的制备及其对组织性能的影响[J]. 材料工程, 1989 (3):26-30.

[10] 胡保全. C/C u (Fe) 复合材料制备工艺及性能研究[J]. 中北大学学报, 2005, 26(5):388-390.

[11] 李灿民, 王文芳 吴玉程. 机械合金化制备铜碳合金增强铜-石墨复合材料[J]. 稀有金属与硬质合金, 2011, 39(4):60-65.

[12] 刘学然, 刘勇兵, 曹占义, 等. 机械合金化制备铜碳过饱和固溶体[J]. 材料热处理学报, 2006, 27(2):31-34.

[13] CARVALHO P A, FONSECA I, MARQUES M T, et al. Transmission electron microscopy study of copper-carbon nanocomposite[J]. Materials Science and Technology, 2006, 22(6):673-678.

[14] 韩绍昌, 李学谦, 徐仲榆. Cr对改善铜与碳石墨材料润湿性的作用[J]. 湖南大学学报, 1990,7(2):39-44.

[15] 许少凡, 顾斌, 李政, 等. 镀铜碳纤维-镀铜石墨-铜基复合材料的制备与性能研究[J]. 兵器材料科学与工程, 2006, 29(5):1-4.

[16] 江沣, 许少凡. 纳米银-铜-石墨复合材料的性能研究[J]. 材料热处理技术, 2010, 39(2):70-71.

[17] 李雅文, 丁华东, 浩宏奇, 等. 铜石墨材料抗弯强度与断裂机制研究[J]. 兵器材料科学与工程, 1997, 20(3):14-18.

[18] 张珂, 陈文革, 张玲. 铜-碳电接触摩擦材料的研究[J]. 机械工程材料, 2005, 29(1):43-45.

[19] 王文芳, 李灿民, 吴玉程, 等. 石墨/铜铬自润滑复合材料的制备和性能[J]. 材料热处理技术, 2010, 39(22):72-74.

[20] 李灿民, 王文芳, 吴玉程, 等. 热压烧结法制备石墨/铜铬自润滑复合材料的组织性能[J]. 稀有金属与硬质合金, 2012, 40(2):24-28.

[21] ZHU Z, KUANG X, CAROTENUTO G, et al. Fabrication and properties of carbon fibre-reinforced copper composite by controlled three-step electrodeposition[J]. Journal of Materials Science, 1997, 32(4):1061-1067.

[22] NUNES D, CORREIA J B, CARVALHO P A, et al. Production of Cu/Diamond composites for first-wall heat sinks[J]. Fusion Engineering and Design, 2011, 86(9-11): 2589-2592.

[23] 冉旭, 刘勇兵, 安健. 放电等离子快速烧结C/Cu复合材料的组织和摩擦磨损特性研究[J]. 摩擦学学报, 2007,27(1):11-15.

[24] 张雅丁,张涛. 钛铜合金无压浸渗石墨基复合材料的制备及其组织与性能[J]. 材料工程, 2011 (6):39-43.

[25] 冉丽萍,易茂中,王朝胜,等. 不同载荷和对偶下C/C-Cu 复合材料的摩擦磨损性能[J]. 中南大学学报:自然科学版, 2007, 38(4):595-601.

[26] 金永平, 郭斌, 王尔德. 3%C-Cu 机械球磨复合粉末的热挤压致密化工艺[J]. 机械工程材料, 2008, 32(2):11-14.

[27] 骆瑞雪. 耐负荷的Ag-Cu-C-SnO2触头材料的制备[J]. 稀有金属快报, 2006, 25(4):38-40.

[28] 张鹏, 杜云慧, 曾大本, 等. 铜-石墨复合材料的半固态铸造研究[J]. 复合材料学报, 2002, 19(1):41-45.

[29] 王发展, 许云华, 张晖, 等. 用区熔法制备Cu-C 复合材料[J]. 西安建筑科技大学学报, 2000, 32(4):376-392.

[30] 许少凡, 许少平, 赵清碧, 等. 镀铜导电陶瓷颗粒Ti3SiC2对铜-石墨复合材料性能的影响[J]. 金属功能材料, 2008, 15(6):18-21.

[31] 汤靖婧,凤仪,杨茜婷,等. 成分变化对铜-二硫化钼-石墨复合材料电磨损性能的影响[J]. 金属功能材料, 2010, 17(1):41-46.

[32] 赵礼,许少凡,王建伟,等. 二硫化钼含量对铜-镀铜石墨复合材料性能的影响[J]. 金属功能材料, 2012, 19(1):45-49.

[33] CHE J M, DU Y M, BU Y. Study on the performance of the wear and friction of the C-Cu composite material[J]. Transactions of Tianjin University, 1997, 3(1):84-87.

[34] RITASALO R, KANERVA U, GE Y, et al. Mechanical and thermal properties of pulsed electric current sintered (PECS) Cu-Diamond compacts[J]. Metallurgical and Materials Transactions B, 1-8.

[35] 金永平,郭斌,郑艾龙,等. 铜基受电弓滑板试件电阻率和磨损性能研究[J]. 哈尔滨工业大学学报, 2003, 35(4):441-446.

[36] LIU L, TANG Y, ZHAO H, et al. Fabrication and properties of short carbon fibers reinforced copper matrix composites[J]. Journal of Materials Science, 2008, 43(3):974-979.

[37] 张梁娟, 钱吉裕, 孔祥举, 等. 基于裸芯片封装的金刚石/铜复合材料基板性能研究[J]. 电子机械工程, 2011, 27(6):28-30.

[38] TANG Y P, LIU H Z, ZHAO H J, et al. Friction and wear properties of copper matrix composites reinforced with short carbon fibers[J]. Materials and Design, 2008, 29(1):257-261.

[39] 金永平,郭斌,郑艾龙,等. 铜基受电弓滑板试件电阻率和磨损性能研究[J]. 哈尔滨工业大学学报, 2003, 35(4):441-446.

[40] 张桂兰, 刘先黎, 金松哲, 等. 纳米氧化铝颗粒增强铜-碳基复合材料的磨损性能[J]. 吉林大学学报:工学版, 2011, 41(5):1305-1309.

[41] 王健. 大功率固态功率管热设计优化及验证[J]. 电子机械工程, 2012, 28(4):15-17.

[42] TAO Z, GUO Q G, GAO X Q, et al. Graphite fiber/coppercomposites with near-zero thermal expansion[J]. Materials and Design, 2012,33(1): 372-375.

王长瑞(1983-),男,工程师,主要从事雷达发射机和电源结构设计工作。

Research Progress and Application Prospect in Radar of Cu-C Composites

WANG Chang-rui,XIAO Hong,SHAO Kui-wu

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

Due to improved mechanical properties, enhanced conductivities and thermal stability, Cu-C composites are promising functional materials used as electrical packing, electronic components, heat-spreading substrates and heat sinks. Surface chemical treatment and mechanical alloying methods are used to ameliorate the wettability and enhance the interfacial bonding strength between Cu and C. Bulk Cu-C composites with good constituent, microstructural homogeneity and full densification are acquired by pressureless sintering, hot-pressed sintering, spark plasma sintering, hot-extrusion and so on. It can provide a reference for the design and application of highly heat-dissipating electronic components for the radar.

Cu-C composites; wettability; radar; highly heat-dissipating electronic components

2013-09-29

TB33

A

1008-5300(2014)01-0034-06