汽车风箱左盖注塑模设计

2014-09-11张维合

张维合

(广东科技学院,广东 东莞523083)

0 前言

汽车塑料配件注塑模具和其他注塑模具相比没有本质的区别,但和其他塑件相比,汽车塑料配件要求环保、品质好、尺寸精度高、寿命长。因此,汽车塑料配件注塑模具要求强度刚度更好,尺寸精度更高,寿命更长,而且动作要求稳定、安全、可靠。汽车配件注塑模具从设计到制造,除了必须有一支优秀的工程技术人员队伍,还要求有精良的加工设备,先进合理的加工工艺,干净整洁的工厂环境,以及严格规范的管理制度[1]。当然,好的模具首先要有好的模具结构设计,本文所述宝马汽车风箱左盖注塑模是一副典型的大型高效、高精度和长寿命的汽车塑料配件注塑模具。

1 塑件分析

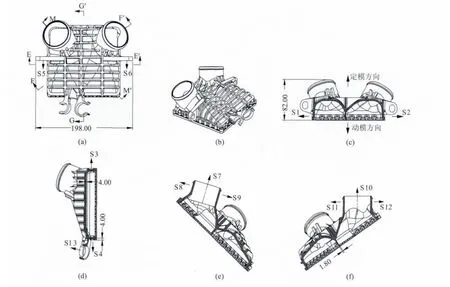

本塑件是宝马汽车的塑料风箱左盖,详细结构见图1。材料:聚酰胺6(PA6)+聚酰胺66(PA66)+玻璃纤维(GF)30%,收缩率:0.35%。塑件有以下特点:

(1)塑件投影面积大:塑件最大尺寸198 mm×194 mm×82 mm,属于中偏大型塑件,塑件外观品质和尺寸精度都要求很高,模具浇注系统设计是重点之一;

(2)塑件壁厚尺寸大:最大壁厚4.00 mm,最小壁厚1.80 mm,加上塑件批量较大,所以模具的冷却系统设计也是模具设计的重点之一;

(3)塑件结构复杂,侧向抽芯数量多,抽芯方向多,其中横向侧向抽芯有6个(S1~S6),斜向侧抽芯有7个(S7~S13),共有13处侧向抽芯,且侧向抽芯机构S1、S2和侧向抽芯机构S5、S6还相互干涉。侧向抽芯机构是本模具最复杂的核心结构,是模具设计的最大难点。

2 模具结构设计

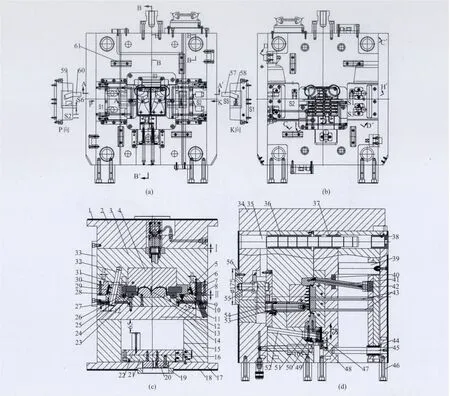

由于塑件尺寸较大,模具采用单型腔,根据塑件的结构特点,模架采用非标模架,外形尺寸650 mm×650 mm×758 mm。模具总质量为1900 kg,其中定模为1100 kg,动模为800 kg。模具定模侧有2个斜向抽芯,这2个斜向抽芯必须在动、定模打开之前完成抽芯,因此定模侧需增加一个开模面。这种模架就是没有流道推板的简化型三板模结构,俗称两板半模架[1]。模具详细结构见图2。

图1 汽车塑料风箱左盖零件图Fig.1 Part diagram of cars′airtank-left

2.1 浇注系统设计

塑件属于中偏大型,加上成型品质要求高,批量大,模具采用了热流道浇注系统。热流道浇注系统由一级热射嘴55、热流道板54和二级热射嘴53组成。

2.2 侧向抽芯机构设计

本模具最复杂的结构当属侧向抽芯机构,共有13处之多,这也是这副模具结构的最大亮点。其中横向抽芯机构S1采用“斜导柱+滑块”的常规结构,由斜导柱32、斜导柱固定块31(两块,卡住斜导柱)、滑块28、侧抽芯限位装置27、楔紧块30和耐磨块29组成。横向抽芯机构S2采用了“弯销+滑块”的结构,主要由弯销6、弯销固定块8、滑块10、楔紧块5、滑块限位装置9和侧抽芯11组成。横向抽芯机构S3则采用斜顶结构,由斜顶41、斜顶导向块40和斜顶底座42组成。横向抽芯机构S4也采用“斜导柱+滑块”常规结构,主要由斜导柱52、斜导柱固定块51、滑块49、滑块限位装置48和耐磨块47、50组成。横向抽芯机构S5和S6都采用“弯销+滑块”结构,分别由弯销57、小滑块58、T形导向块7和弯销60、滑块59、导向块26、限位装置25组成。滑块58和滑块59都分别在滑块10和滑块28内滑动,俗称“大滑块内跑小滑块”[2]。以上侧向抽芯机构详见图2。

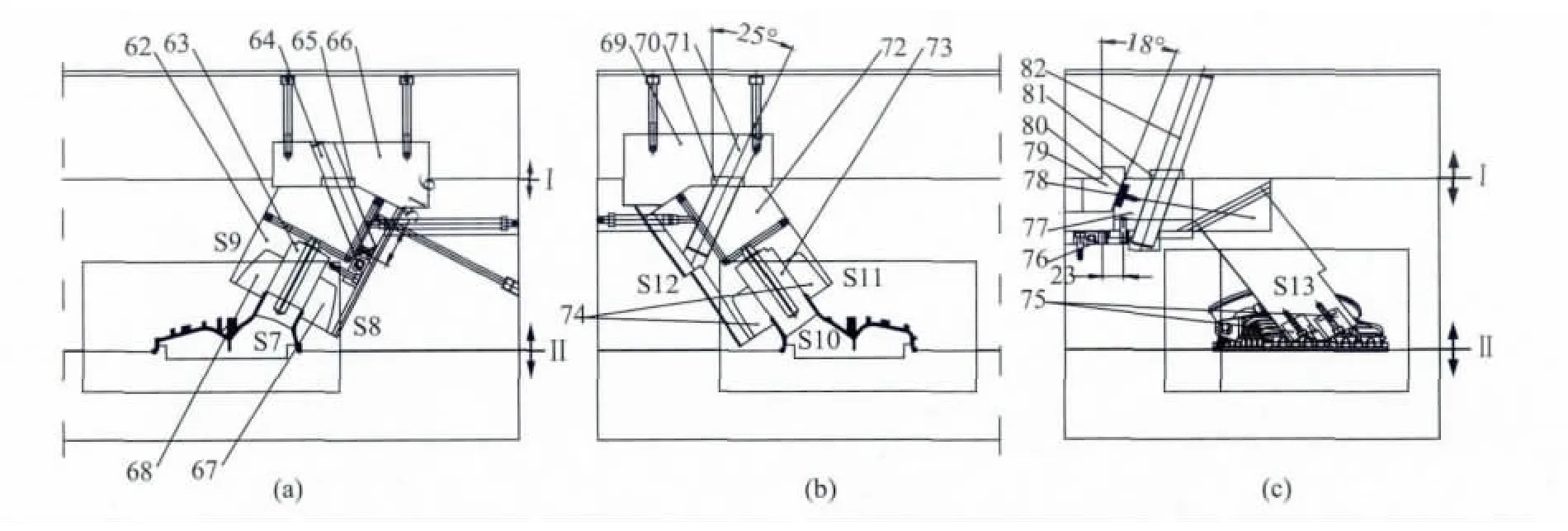

斜向抽芯机构S7、S8和S9见图3的C-C′(局部旋转)剖视图,主要由斜导柱64、斜导柱固定块65、底座66、斜向抽芯63、斜滑块68、斜滑块座限位装置67和斜滑块座62组成。分型面Ⅰ打开时斜导柱64拨动斜滑块座62,斜滑块座62一边带动斜向抽芯63作斜向抽芯,一边带动二个斜滑块67、68侧向脱离倒扣。斜滑块座62的移动距离由侧面限位装置控制。

斜向抽芯机构S10、S11和S12和斜向抽芯机构S7、S8和S9结构大致相同,见图3的D-D′(局部旋转)剖视图,主要由斜导柱71、斜导柱固定块70、底座69、斜向抽芯73、斜滑块74和斜滑块座72组成。分型面1打开时,斜导柱71拨动斜滑块座72,斜滑块座72一边带斜向抽芯73作斜向抽芯,一边带动二个斜滑块74作侧向移动脱离塑件倒扣。斜滑块座72的限位装置与斜滑块座62相同,图中未标明。

图2 汽车风箱左盖模具结构图Fig.2 Mold diagram of cars′airtank-left

斜向抽芯机构S13见图3中的H-H′(局部旋转)剖视图,主要由斜向抽芯78、斜向抽芯镶件75、滑块77,滑块限位装置76、滑块楔紧块79、斜导柱82和斜导柱固定块81组成。分型面1打开时,楔紧块79离开滑块77,同时斜导柱82拨动滑块77横向移动,滑块77通过斜向导槽拉动斜向抽芯固定座78抽芯,抽芯距离最终由滑块77的限位装置76控制。

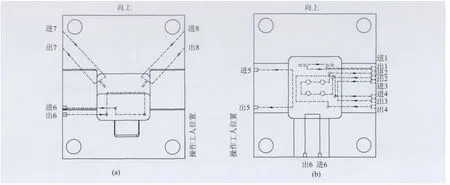

2.3 定距分型机构设计

为了完成定模斜向抽芯,在模具的定模部分增加了一个开模面Ⅰ,这样模具就有2个分型面。而且为了保证塑件开模后留在动模型芯上,定模侧的分型面必须先打开,首先完成定模斜向抽芯,开模顺序见图4。为此模具设计了定距分型机构。本模具的定距分型机构由外置式扣基和内置限位杆88组成,外置式扣基包括由长拉钩87、短拉钩83、活动块86、活动块座84和弹簧85等零件,详见图4。

图3 模具的7个斜向抽芯机构Fig.3 Diagram of the tilt direction core pulling

图4 模具定距分型机构Fig.4 Diagram of the open distance control mechanism

2.4 冷却系统设计

模具属于大型模具,塑件品质要求高,壁厚尺寸较大,生产批量也较大,模具冷却系统设计是重点。本模具主要采用直通式冷却水管和“冷却水胆+隔片”联合冷却的冷却系统。本模具冷却系统特点是冷却水路数量多,冷却充分,所有的侧向抽芯机构(包括抽芯和斜顶)都设置了冷却水道。其中动、定模板的冷却水路布置见图5,侧向抽芯机构的冷却水路见图2、图3和图5。

2.5 脱模机构设计

由于侧向抽芯机构的作用,塑件开模后留在动模型芯上。又由于塑件内侧结构较简单,所以对动模型芯的包紧力并不大,模具只设计了5根推杆43。这里要说明的是,斜顶41虽然是侧向抽芯机构,但在抽芯的过程中还起了推出塑件的作用,所以也可以看做是脱模零件[4]。

2.6 导向定位机构设计

对于大型模具,要保证其精度和长寿命,必须设计可靠的导向定位机构。本模具的导向定位机构由动、定模的导柱35、导套36、37,推杆固定板导柱45、导套44,以及动定模板之间的锥面定位块61组成。另外,侧向抽芯机构的所有活动零件都有可靠的导向槽和限位装置。

3 模具工作过程

(1)塑料熔体经热流道浇注系统的一级热射嘴55、热流道板54和二级热射嘴53进入模具型腔,熔体填满型腔后经保压、冷却、固化至足够刚性后,注塑机拉动动模底板17打开模具;

(2)在外置式定距分型机构的作用下,模具先从分型面Ⅰ处打开,开模距离105 mm,由限位小拉杆88控制,在这一过程中,斜向抽芯机构S7、S8、S9、S10、S11、S12和S13分别在斜导柱64、71和82的拨动下完成抽芯;

图5 动、定模冷却系统简图Fig.5 Diagram of mold cooling system

(3)分型面Ⅰ打开105 mm后,外置式定距分型机构中的短拉钩83脱离活动块,模具再从分型面Ⅱ处打开,打开距离为200 mm,可由注塑机控制。在这一过程中,塑件脱离定模型腔,同时斜导柱32拨动滑块28、弯销6拨动滑块10、斜导柱52拨动滑块49、弯销60拨动滑块59,弯销57拨动滑块58,使侧向抽芯机构S1、S2、S3、S5、S6完成侧向抽芯;

(4)完成开模行程后,连接在模具推杆固定板上的注塑机顶棍推动推杆固定板,推杆固定板进而推动推杆和斜顶,在这一过程中,斜顶完成侧向抽芯,同时和推杆一道将塑件推离动模型芯;

(5)塑件脱模后,注塑机顶棍拉动推杆固定板复位,当推杆固定板触动行程开关后,注塑机动模板推动模具动模板合模,各侧向抽芯机构滑块在斜导柱和弯销的作用下复位,模具完成一次注射成型,接着开始下一次注射成型。

4 注意事项

(1)对于大型模具,为了满足模具结构的特殊要求,保证其刚性、强度和使用寿命,模架常采用非标模架;

(2)设置推杆时要注意,在斜顶41的附近不要加推杆(本模具中至少30 mm范围内),否则推杆容易将塑件顶白[3];

(3)对于中、大型模具,搬运和存放时必须用锁模块33将所有分型面锁住,否则易发生安全事故。模具注塑生产时,应将锁模块拆开,但不要将它拆下,而应该用螺钉将它横向固定在动模板上,以方便拆模后继续用锁模块锁住所有分型面[3];

(4)定模部分的定位圈56的中心必须和动模部分定位圈19的中心在一条线上;

(5)吊模块34是模具拆装和搬运时用的,模具在注塑机上安装后应拆除,并放在仓库保管。

5 结论

(1)本模具属大型模具,设计时模架常采用了非标模架,虽然提高了制造成本,但满足了模具刚性和强度的特殊要求,有效保证其塑件精度和使用寿命,取得了很好的经济效益;

(2)本模具良好的导向定位系统和定距分型机构,充分满足了汽车配件注塑模具强度刚度好,尺寸精度高,寿命长,而且动作稳定、安全、可靠的要求;

(3)本模具采用热流道浇注系统,而且冷却系统充分,有效地保证了塑件的成型品质和模具的劳动生产率。

[1]张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2011:135-148.

[2]张维合.注塑模具复杂结构100例[M].北京:化学工业出版社,2010:130-146.

[3]张维合.注塑模具设计实用手册[M].北京:化学工业出版社,2011:112-132.

[4]屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,1996:115-127.