辽河油田天然气管网设计特点浅析①

2014-09-10赵起龙

赵起龙

(中油辽河工程有限公司)

天然气管网设计的优劣,是影响天然气管网的施工进度及质量、保障天然气管网安全平稳运行的重要因素之一[1]。辽河油田天然气管网有诸多特点,如管径大、分布广、毗邻环保区、地下水位高、河流沟渠密集等,这对天然气管网的设计提出了更严格的要求。与以往天然气管网设计相比,辽河油田天然气利用工程采用了多种新技术和新工艺,通过建立输气工艺模型,用软件模拟输气参数变化特点,研究合理有效的穿越技术,达到优化管网设计的目的。本文对此工程的管网优化进行分析,以期能为辽河油田今后的天然气管网设计提供一定的参考。

1 工程背景及设计难点

1.1 工程背景

辽河油田是中国最大的稠油生产基地[2],稠油产量占总产量的60%以上。在稠油热采过程中,需要消耗大量燃料。目前,燃料主要使用原油和渣油,年消耗折合油当量约为140×104t,致使辽河油田产出油的商品率下降,生产原油成本偏高。

辽河油田位于盘锦市,拥有亚洲最大的湿地资源,环保压力大。天然气替代原油后,平均每年减排SO2、烟粉尘和CO2分别为2 425 t、3 525 t和110×104t,环保效益非常显著。天然气利用工程就是在此背景下实施的,利用秦皇岛-沈阳管道中的天然气给辽河油田各采油厂供气,该天然气利用工程的设计输气量为29×108m3/a,横跨盘锦、锦州、鞍山3市,管线全长约400 km。

1.2 设计难点

辽河油田天然气管网有其自身的特点和难点,具体表现在:首先,辽河油田盛产稠油,稠油热采过程中天然气消耗巨大,气网管径较大;其次,辽河油田采油厂多,分布广,天然气管网建设比较复杂;再次,辽河油田所在地盘锦拥有亚洲最大的湿地,苇田多,环保压力大;最后,辽河油田地处辽河的入海口,地坪较低(平均海拔1~3 m),地下水位高,区域内河流沟渠密集,不利于管线的施工。基于此,本工程在天然气管网的设计上需进一步优化,以满足施工建设工期和运行投产安全的要求。

2 建模及模拟计算

2.1 建立管网模型

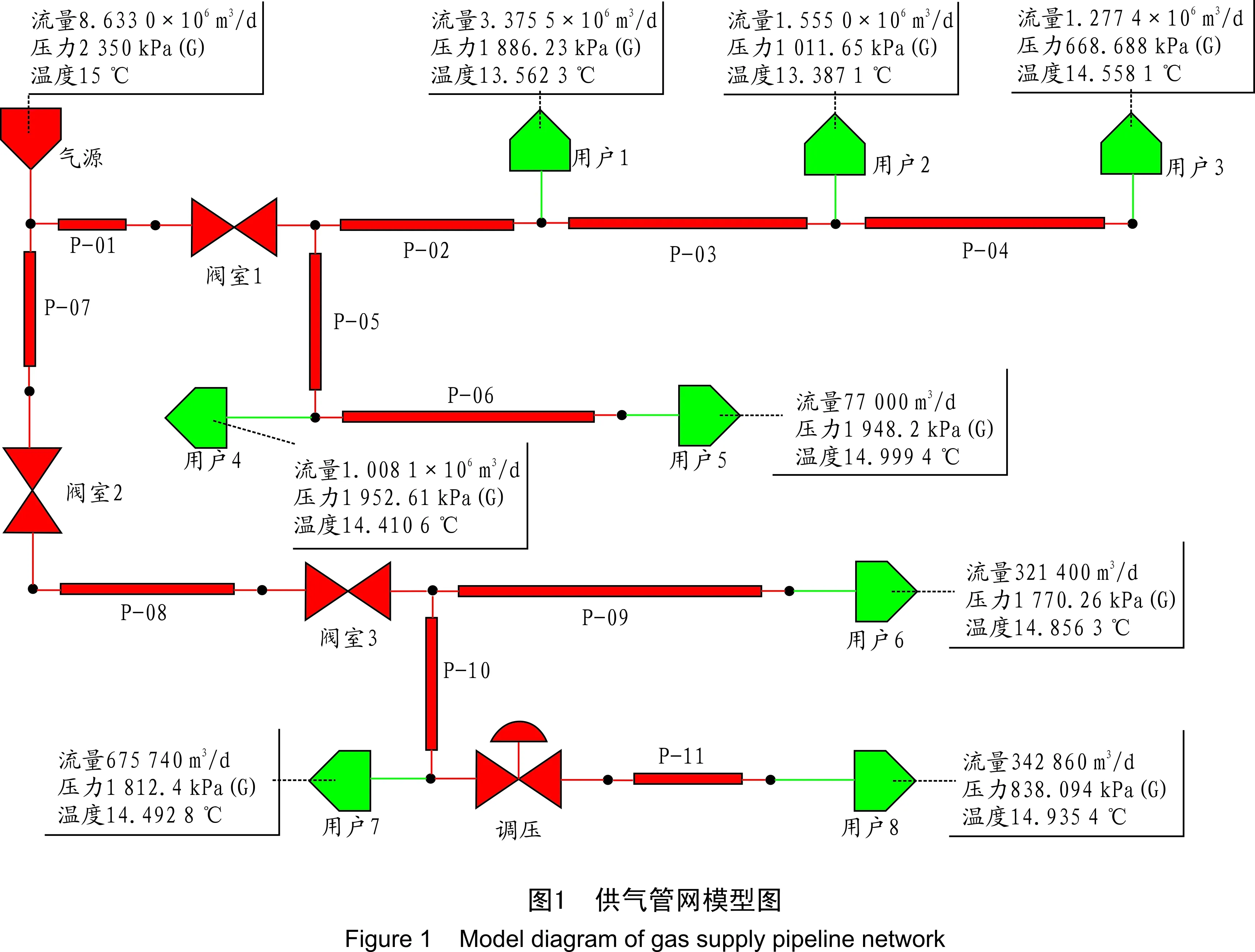

用PipelineStudio TGNet 2.8软件组建整个管网的供气模型[3]。根据各采油厂年用气量的不同,考察不同年份供气系统的压力温度变化情况,并根据模拟结果,优化管网布局及管径,为管网设计提供可靠的理论支持。供气管网模型见图1。

2.2 模拟计算结果

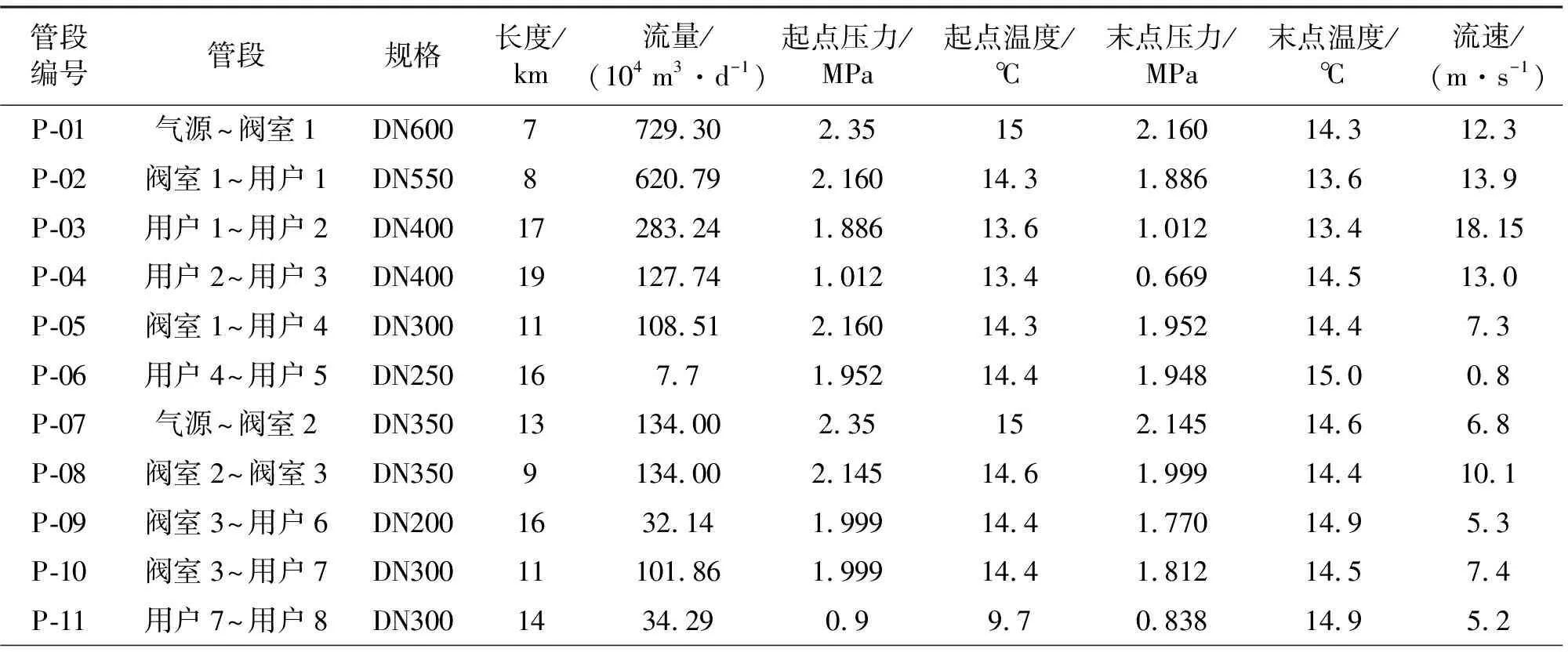

根据上述建立的模型,对干线管网模拟计算,同时优化管径,最终结果见表1。

表1 管网模拟成果表

3 设计优化内容

3.1 “自平衡式”压力调节系统

作为给热采锅炉供气的管网系统和压力调节系统,在保证用气量和用气压力的前提下,要尽可能地减少工程投资,实现平稳安全供气。热采锅炉用气有其自身的特殊性:

(1) 热采锅炉规格不同,存在多种负荷,导致每一地区的用气量不相同。

(2) 同一地区、不同时段,根据生产任务需要,热采锅炉开启的数量不一样,导致用气量不同。

(3) 移动式热采锅炉的应用,增加了用气量的不确定性。

(4) 用气点分布较散,与调压站的距离相差较大,近则几百米,远达几十公里,对压力调节系统要求较高。

按照传统的设计方式,在用气末点设置调压装置,可以避免由于管线长度和压力波动等原因导致的影响。但是经过方案比选测算,传统方式投资特别高。

在充分了解用气特点后,依靠TGNET、HYSYS等模拟软件,进行了近百种工况的模拟计算,其中包括调压站设置位置的模拟、锅炉负荷不同的工况模拟、调整锅炉开启数量的工况模拟、增加移动式热采锅炉的工况模拟、不同用气距离长度的工况模拟以及上述工况的组合模拟计算,最终决定采用“自平衡式”压力调节系统。

“自平衡式”压力调节系统的核心内容是以大量的工况模拟计算及经济比选成果为基础,采用分片集中调压的方式,满足末点锅炉用气压力在0.1~0.4 MPa之间的要求(其中大部分压力在0.2~0.35 MPa之间)。此种方式不需要人工干预进行二次调压,让管网、调压站、用气点内部自动解决压力匹配问题。调压站建在油区负荷中心,水、电、消防等公用工程资源可以充分依托,站场运行能够得到保障。

“自平衡式”压力调节系统的应用,既满足了末点用气量变化和压力波动的要求,又简化了调压系统,减少了调压装置的数量,节省了工程投资,同时兼顾了远期的发展,在技术上、经济上和安全运行管理方面具有很大的优势。

3.2 小型定向钻穿越方式的广泛应用

本工程管线主要在辽河油田区块内敷设,经过的地区多为苇田和稻田,地下水位高,河流沟渠及油田管线等地下障碍物较多,需要穿越的地段较多。管线穿越如果多采用大开挖和顶管的方式,不仅施工受限制,施工质量和工期难以保证,而且施工危险性增加、环境影响较大。基于此,本工程多采用小型定向钻的穿越方式。小型定向钻穿越方式对交通没有任何影响,不会破坏地面上物体、地形和地貌,对环境几乎没有任何影响,符合环保要求;施工速度快,占地面积小,工程造价低,施工危险程度低,而且还减少了大量的协调工作和补偿费用,保证了施工工期和施工质量。

3.3 采用同孔多管定向钻回拖技术

此种技术的应用在辽河油田光缆线路工程中尚属首次。本次工程光缆线路沿线敷设采用与输气管道同沟敷设直埋光缆方式。管道沿线大多在辽河油田油区内,地下管道和线缆纵横,地下障碍物较多,在穿越大中型河流及道路时问题尤为突出。为了解决此类问题,本工程采用同孔多管定向钻回拖技术。不同于以往与管道同沟敷设光缆(硅芯管)定向钻穿越工程中一孔一管的回拖方式,同孔多管定向钻回拖技术采用只建一处出入土点,回拖一条天然气管线和一条Φ114 mm焊接钢管(用于保护光缆)。减少了多管穿越导向孔施工次数,使施工场地不足和地下障碍物多等难点迎刃而解。实践证明,与传统的定向钻穿越方法相比,该方法施工工艺简单,可提高一次穿越成功率,降低施工风险,减少穿越周期,同时降低了工程投资[4]。

同孔多管定向钻穿越回拖施工技术可用于穿越场地地形、地貌复杂,地下管线等障碍物多的施工环境中,可以大大减小出土端与入土端的征地面积,适用于中小口径多条管线穿越施工。

3.4 优化传统的管道布线方案

从设计、采购及施工等方面考虑,一般输气干线管径统一。考虑到本工程中民用气负荷占天然气用气总负荷的比例较小,民用气调峰依托上、下游管道完成。因此,我们根据各段用气量的情况,在充分考虑后期发展需要的前提下,采用HYSYS、Pipeline Studio等软件进行管网工艺优化,分段、分片计算,进一步核减管网的管径。同时降低了管线设计压力,核减管线壁厚,优化管线材质。力求满足标准规范的同时,按照控制投资的要求并结合本工程实际情况,选择既经济合理又能满足安全施工和运行要求的管径、钢级和壁厚。在管道强度计算方面,采用手工计算与应力分析软件CaesarⅡ相结合的方式[5],确保计算的准确性和管道运行的安全性,从设计上保证质量,杜绝了安全隐患的产生。

3.5 站场工程采用标准化设计

中国石油天然气集团公司一直积极倡导并推进在油气田地面建设工程中实施标准化设计[6],在此背景下,辽河油田天然气利用工程将标准化设计理念贯彻到整个设计当中,积极推进实行,具体表现在以下几个方面:

(1) 工艺流程的标准化。所有站场的工艺流程总体上都严格按照进站紧急切断、过滤、调压、计量、出站切断5部分设计。

(2) 统一平面布局。所有站场的平面布局统一分为装置区、生产辅助区、放空区3部分。而每一站场根据气量、压力、管线设备的大小及站场方位的不同,占地面积也不一样。

(3) 统一建筑风格。所有站场的生产辅助用房的尺寸、房间次序、建筑风格、装修风格等均保持一致,严格按照中国石油天然气股份公司标准化设计的要求执行。

(4) 统一管线设备选型。站场内的过滤分离器、调压撬、阀门、流量计等工艺、电气、仪表、热工设备,采用同一类型、同一厂家的产品。

(5) 统一安装形式。对站场内的工艺、仪表、电气、给排水、热工暖通等专业的安装位置、安装形式等做了统一的规定和要求。

采用标准化设计,设计质量有保证,有利于提高工程质量;可以减少重复劳动,加快设计速度;有利于采用和推广新技术;便于统一采购,提高劳动生产率,加快建设进度;还可以节约建设材料,降低工程投资,提高经济效益;便于日后的生产操作、维检修和管理。

3.6 优化成果

(1) 一步核减管网的管径,同时降低了管线设计压力,核减了管线壁厚,优化了管线材质,通过采取以上措施减少钢材用量1 810 t,节省投资1 054万元。

(2) 优化总平面布置,实施标准化设计,站场占地面积减少4 953.3 m2,减少站房893.4 m2,节省投资约350万元。

(3) 充分论证气源、气质及各种管道运行工况,取消了管网所有清管设施,节省投资125万元。

(4) 将采暖炉由室外锅炉改为室内壁挂式锅炉,并取消了补水泵,简化了供热流程,节省投资41.2万元。

(5) 对局部线路走向进行了优化调整,干线管线长度减少8 km,配气管网长度减少24.75 km,供配气管线同沟设计18 km,节省投资3 055万元。

通过以上优化措施,共节约投资4 625.2万元。

4 结 论

采用“自平衡”压力调节技术、标准化设计、小型定向钻技术及同孔多管回拖技术等优化措施,可使流程得到简化,单元工程大幅度减少,标准化预制水平得到提高。因此,设计工作及预制施工工作量也大幅降低,从而使建设周期与传统技术相比缩短了5个月。工程于2011年3月一次投产成功,提前5个月投产,保守计算会产生7.5亿元的经济效益。

由此可见,在天然气管网设计过程中,根据用气情况、区域特点等诸多不同,深入了解工程实际,合理依靠软件计算,具有一定的优化空间。辽河油田天然气利用工程所进行的优化设计,虽然是针对本工程和辽河油田的特点,但借此抛砖引玉,希望能为同类工程的设计提供一定的参考。

参考文献

[1] 张良鹤.天然气集输工程[M].北京:石油工业出版社,2001.

[2] 王旭.辽河油区稠油开采技术及下步技术公关方向探讨[J].石油勘探与开发,2006,4(33):484-490.

[3] 孙佩奇,刘文俊,潘文佳,等.TGNET软件在城市高压燃气管道设计中的应用[J].城市燃气,2012,19(4):4-7.

[4] 胡成洲,冯东,王本明.光缆与管道同孔回拖技术在定向钻穿越施工中的应用[J].石油规划设计,2008,19(99):44-46.

[5] 吴武斌.试论埋地管线应力分析及锚固墩推力计算的方法[J].石油化工安全技术,2005,21(3):49-52.

[6] 汤林,白晓东,孙铁民.油气田地面工程标准化设计的实践与发展[J].石油规划设计, 2009,20(2):1-3.