褐煤掺配及效益分析操作系统的开发与应用

2014-09-10王亮

王亮

(黑龙江华电齐齐哈尔热电有限公司,黑龙江 齐齐哈尔 161000)

0 引言

随着煤炭资源逐渐减少与社会建设用电需求不断增加的矛盾日益突显,作为以消耗煤炭资源而生产电力的火电企业,面对当前电煤供应紧张、价格居高不下、生产经营一度亏损的现状,褐煤掺烧已成为火电企业获取发电边际利润、降低生产成本的有效手段。如何科学、精细的指导火电机组掺烧褐煤,准确反映机组运行工况和经济效益,从而保证火电机组运行的安全性和经济性,正是笔者设计和研发褐煤掺配及效益分析操作系统(以下简称系统)的用意和初衷。

1 系统的设计与实现

系统在研发过程中,初步将其设计为生产数据存储、经济效益计算、褐煤掺烧配比分析等6个功能模块,利用数学模型将发电量、厂用电率、褐煤热值等重要生产数据进行综合计算,得出褐煤掺烧比例。该系统的研发可以改变以往生产一线员工手工计算数据和根据经验进行配煤掺烧工作的历史,具有科学、合理指导火电厂褐煤掺烧比例、提高机组效率、优化机组运行参数等功能。

1.1 主要设计思路

黑龙江华电齐齐哈尔热电有限公司技术人员在系统开发过程中,参考了国内、外一些配煤掺烧的资料和成功案例,按照中国华电集团公司相关规范的要求,结合锅炉生产设计厂家的试验论证情况,以优化机组经济运行、科学组织配煤掺烧为主线实施了开发方案。充分利用并融入现有的厂级实时监控信息系统(SIS)和分散控制系统(DCS)以及小指标管理等系统的信息平台,通过各主要参数的读取和调用,利用正(反)平衡、等效焓降理论和偏差分析法进行推理和计算,以机组效率、生产成本的计算结果为目标输出,实现机组经济性指标的量化对比。同时,结合节能评价和经济利润管理体系,定量分析技术指标偏差对机组能量损耗的影响,进而达到指导生产、优化运行的目的。

1.2 主要技术路线

系统通过采集燃煤的基本信息、化验数据以及机组运行的实时参数将发电量、厂用电率、燃煤热值、价格和燃煤库存等重要数据进行综合计算和分析,提出了燃煤掺烧配比方案并对机组的综合经济效益进行了统计分析。其主要技术路线如下:

(1)参考国内外配煤掺烧的资料和案例,按照中国华电集团公司相关规范的要求,在专家的指导下,提出了配煤掺烧分析系统的实施方案,指导整个系统建设。

(2)坚持高标准和选取先进的技术路线,采用基于J2EE体系的3层B/S架构设计思路,保证技术架构的合理性和技术的前瞻性,满足系统功能发展的要求。

(3)数据存储拟采用Oracle数据库,保证系统各类数据存储的安全性和可靠性。

(4)基于中间件运行状态,保证系统运行稳定性、可靠性和高效性,能够连续满足7×24 h的运行要求。

1.3 系统构建目标

(1)系统构建的第1个目标是达到最佳掺烧比例。系统可以根据未来2 h的机组负荷、供热量、制粉系统运行方式(软件前台输入控制项目),综合比对各输入煤种的发热量、标煤单价等参数计算出此种工况下最佳的配煤方式,可作为生产人员调整燃煤结构的依据。同时,生产人员根据输煤设备及制粉系统的出力状态,判断决定配煤方式,以达到最佳掺烧比例的目的。

(2)系统构建的第2个目标是规范煤炭信息管理。对入厂煤炭按热值、矿别等属性进行分区、分块管理。利用燃料管理信息系统,加强燃煤“采制化”管理、库存和热值监测水平,建立燃煤信息管理数据库,结合库存、煤价、热值等因素,依据生产预判模块的计算数据,合理指挥输煤调度,及时调整运行方式,科学组织配煤掺烧,准确掌控掺烧比例,提高配煤掺烧的科学性和经济型。

(3)系统构建的第3个目标是实现最佳经济运行。对运行参数实时采集反馈和在线分析计算,提供反映机组当前实际运行状况的性能参数和指标。在生产预判模块“粗调”的基础上,指导生产人员根据实时显示的经济配煤方式进行“细调”,最终达到机组最佳经济运行之目的。

(4)系统构建的第4个目标是优化机组动态管理。优化机组动态管理包含实时效益反馈和对标管理,其中:实时效益反馈功能根据实时采集的机组数据,每小时进行1次掺烧褐煤的效益计算,实时体现机组进行褐煤掺烧所带来的效益,以此调动发电生产人员的积极性,追求更高的效益目标。对标管理功能则是将实时采集的数据指标和对标管理体系中的各项目标值进行对比,最后折算出纯凝状态下的标准值,以衡量机组在运行中是否是最优化运行,便于生产人员进行调整。

(5)系统构建的第5个目标是实现系统数据共享。系统对标管理模块实时采集各类生产经济运行数据与财务、计划、生产技术管理平台实现数据共享,各部门可根据实际需要,自动生成、调用和读取各类所需数据,并对其进行再分析、汇总和提炼,从而为成本分析、对标管理、节能评价、技术改造立项以及综合考核提供依据。

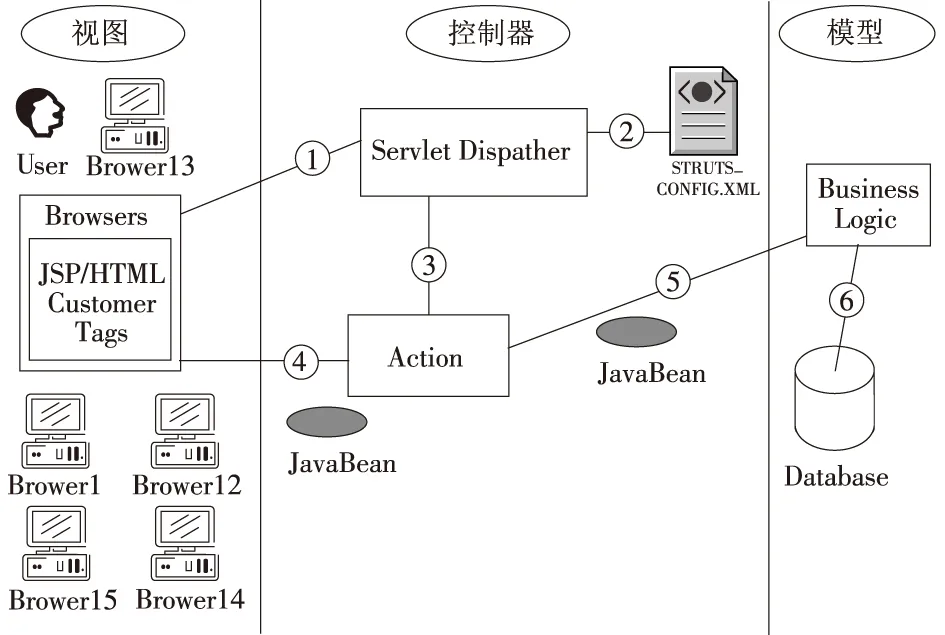

1.4 系统技术架构

系统采用了先进的J2EE技术架构(如图1所示)作为软件搭载支撑,以此简化了应用过程中的开发、管理和部署环节。在逻辑上包括视图层、控制层和模型层,视图层负责与用户交互,将用户的输入或者查询请求发送给控制层;控制层负责转发用户请求和送回请求结果数据,并完成业务逻辑执行;模型层负责与数据库通讯,完成数据的查询和持久化。为了提高资源有效利用性,只在企业原有网络设备基础上增加2台服务器,分别安装Tomcat及Oracle数据库,就能满足系统的使用要求。

图1 J2EE技术架构图

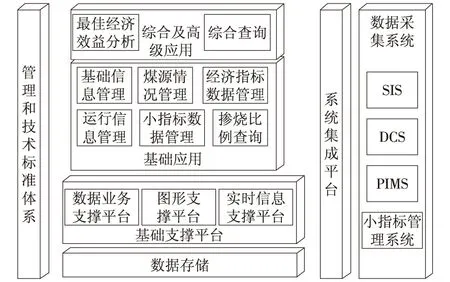

1.5 系统功能设计

对于系统的功能设计,主要通过煤源情况数据管理、运行参数数据管理、小指标数据管理、经济指标数据管理、掺烧比例及经济效益查询分析管理、基础数据管理等6个模块实现对经济指标管理、掺烧比例和效益管理、基础数据管理三大主体功能设计目标的管理,其中包括以下6个方面。

(1)煤源情况数据管理模块是对采购煤以及入炉煤涉及的煤矿、种类、煤量、热值、水分和灰分等信息进行维护,可自动计算出采购煤金额和入炉煤金额等数据。

(2)运行参数数据管理模块是对发电量、调电量、机组运行小时数、供热煤耗等发电生产运行数据进行维护,并自动计算出综合供电煤耗、综合厂用电率等数据。

(3)小指标数据管理模块是对主汽压力、主汽温度、再热温度、负荷率和燃料水分等小指标数据进行维护,并自动计算出对标差值及对生产的影响数据(如图2所示,图中PIMS为生产实时信息管理系统)。

图2 系统功能设计图

(4)经济指标数据管理模块是对工况、发电量和掺烧比例等数据进行维护,并自动计算出经济效益和节省煤款等重要指标。

(5)掺烧比例及经济效益查询分析管理模块是经过一段时间的运行,把不同工况下的计算结果进行整合、分析、对比并加以显示,为生产人员的经济化分析提供数据支持。

(6)基础数据管理模块是对系统内部门、人员、角色、权限和标准数据等基础信息的管理,对人员状态进行设置。

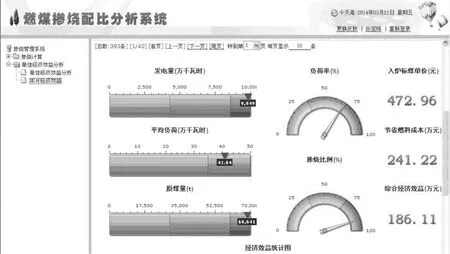

1.6 系统功能实现

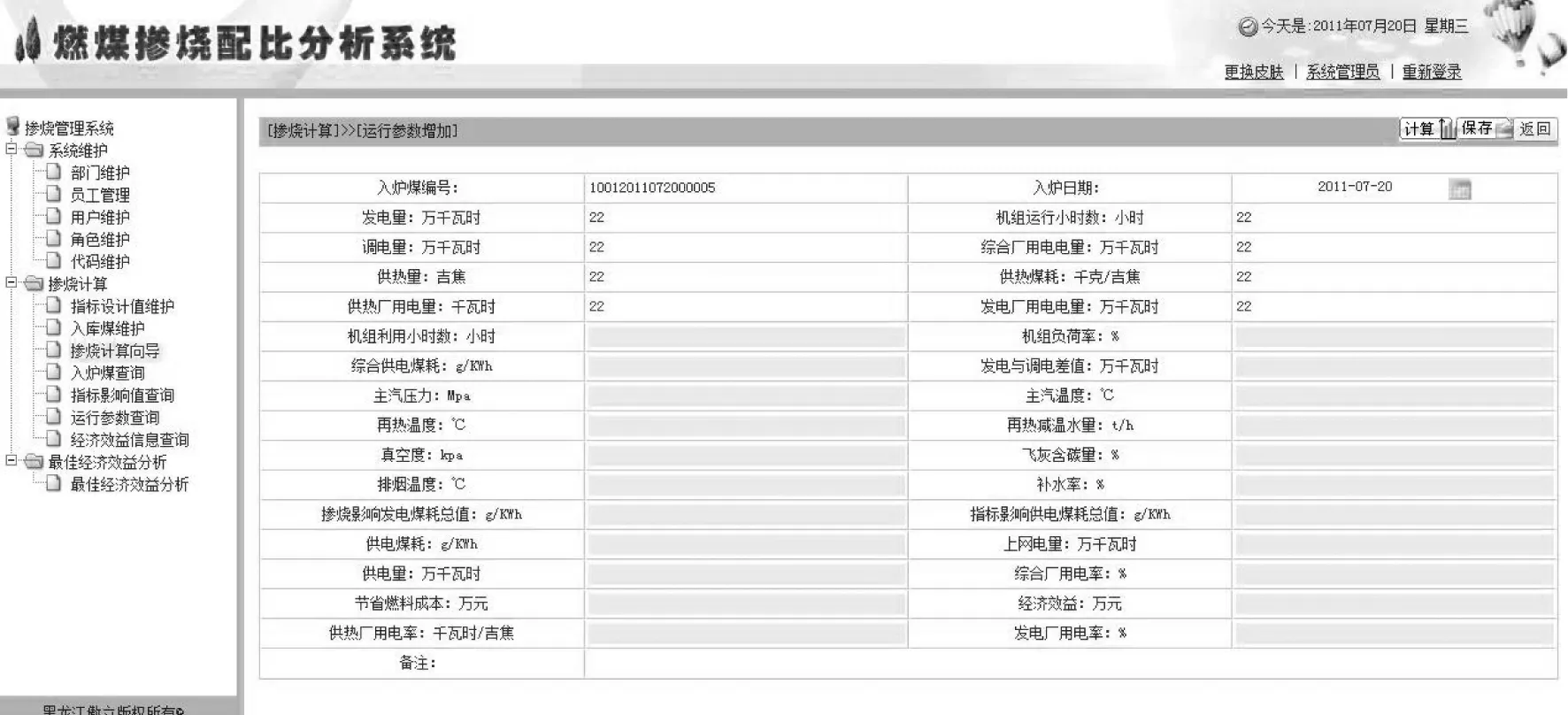

系统整体采用先进的J2EE技术架构,应用数据库技术(DBMS),在企业统一部署应用系统和数据存储。各基层单位采用B/S分布式应用,通过信息系统网络平台,使电厂各生产经营部门相互联通,构成统一整体,以满足系统功能能够适应业务发展的要求。通过系统登录界面、系统应用界面和运行参数信息界面3个功能界面予以展示,如图3~图5所示。

图3 系统登录界面

图4 系统应用界面

图5 运行参数信息界面

2 系统的实际应用效果与经济效益

系统自投运以来,通过对发电企业燃料基本化验数据、煤量以及机组运行实时参数的输入,及时指导生产人员优化机组运行方式,科学组织配煤掺烧,为建立最佳燃煤配比模型积累了大量的数据资源,对促进300 MW供热机组经济运行以及褐煤掺烧进行了积极尝试和有益实践,并在以下5个方面取得了一定成效:

(1)对燃料管理实现了有效监控;

(2)对褐煤掺烧实现了合理配比;

(3)对生产管理实现了科学指导;

(4)对技术指标实现了对标管理;

(5)对生产数据实现了分析共享。

2.1 经济效益

系统应用后,科学、有效地指导生产运行人员开展褐煤掺烧工作,为保证机组安全经济运行、创造最佳效益提供了技术支持,并取得了显著成效。以2013年上半年为例,某发电企业累计消耗原煤量为103.37万t(烟煤为36.14万t,褐煤为67.23万t),掺烧褐煤比例为65.04%,共节约燃料成本费用4 598.13万元,直接创造经济效益3 820.61万元。

2.2 安全效益

系统对于指导运行人员科学组织褐煤掺烧、降低生产成本、优化技术指标、提升企业盈利水平具有十分重要的作用。系统自身的运行参数数据具有管理功能,能实时监控机组运行参数的异常变化情况,及时提醒运行人员进行调整。在保证机组安全、稳定运行的基础上,针对褐煤掺烧产生的平衡过程,将机组负荷对燃煤发热量的要求、煤质变化对制粉系统的影响,劣质煤种对受热面工作和寿命的影响等因素进行了充分考虑,在兼顾经济效益的同时,使设备运行安全和有效寿命得到了保证,减少了由于设备运行不稳定而导致安全风险系数增加以及企业在安全生产中产生的附加费用,使机组设备的安全性能和经济效益得到了有效提升。

2.3 应用效果

系统在研发过程中,大胆启用并培养了青年技术骨干,充分发挥了青年员工的工作积极性、主动性和创造性,为企业攻克技术难关、改善运营水平、促进管理创新、提升经营业绩做出了贡献。在系统上线运行后,有效推动了技术革新,优化了工艺流程,指导了电力生产,对于提升机组运行水平,科学组织褐煤掺烧进行了有益尝试,积累了一些经验。

3 系统特色与创新点

3.1 系统创新点

一方面是基于当前生产应用的SIS,DCS,PIMS以及小指标管理系统的信息平台,以机组效率、生产成本为计算依据,经过严密的理论推演和计算、对比得出机组的经济性指标,结合节能评价和日经济利润管理体系,定量分析技术指标的偏差对机组能量损耗的影响,进而指导生产、优化运行,实现机组指标最优化。另一方面是基于各煤种间掺配、掺烧对机组经济效益的测算评价,生产人员通过输入发电量、供热量及设备工况等边界条件,经系统自动调用现有煤种库存、价格、热值以及机组运行工况等基本信息,以安全生产为基础,以满足负荷出力为前提,以科学配比、经济掺烧为原则,科学计算量化得出最佳配煤掺烧方式,实现掺烧效益最大化。

3.2 系统主要特色

(1)系统投运后,能够减轻生产管理人员的工作强度,优化机组经济运行,降低企业生产成本。

(2)充分借助网络平台,实现数据共享,能将必要数据集中处理实时使用,破解了企业如何掺烧才能实现经济效益最大化的难题。

(3)完善用户功能,落实用户权限,实行分散管理,提高工作效率。按照工作流程和岗位职责,将生产和经营工作有机结合起来并建立起科学的联系,使经营关口前移,生产环节后延,形成闭环管理,有效提高经济效益。

(4)数据库安全稳定,具有较强的容错性能和异常处理功能。系统功能完善,设计科学,界面友好,操作简洁方便。

4 结束语

该系统是黑龙江华电齐齐哈尔热电有限公司依据近年来褐煤掺烧生产实际,经过不断探索和实践,独立研发并成功应用的一款对机组安全、经济运行有着重要指导意义的褐煤掺配及效益分析操作系统。系统独特之处不仅在于能够定量分析出技术指标的偏差对机组能耗的影响,进而指导生产、优化运行,实现机组指标最优化,而且还能够指导生产人员科学计算并量化得出最佳配煤掺烧方式,实现发电企业效益最大化。

参考文献:

[1]江哲生.中国洁净煤发电技术的展望[J].山西能源与节能,1997(4):8-15.

[2]郭嘉,郭汉才.大型电站混煤燃烧特性的研究与探讨[J].能源研究与利用,1994(3):39-41.

[3]施正伦,岑可法,胡江湖.锅炉多煤种配煤特性的试验及发展前景[J].浙江电力,2005(5):1-7.

[4]Tuzun.Microstmctural blending of coal to enhance flowability[J].Power Technology,2000,11l(3):200-209.

[5]张洪波,张黎明,单银根.JSP/HTML编程实作教程[M].北京:北京希望电子出版社,2002.

[6]张海藩.软件工程导论[M].北京:清华大学出版社,2003.

[7]梁水,李方超.Delphi开发技术大全[M].北京:人民邮电出版社,2007.