某高热流密度冷板的设计与优化

2014-09-08朱斌,沈军,魏涛

朱 斌,沈 军,魏 涛

(南京电子技术研究所, 江苏 南京 210039)

某高热流密度冷板的设计与优化

朱 斌,沈 军,魏 涛

(南京电子技术研究所, 江苏 南京 210039)

某吸收电阻模块发热功率大且热流密度高,冷却系统的设计既是重点也是难点,冷却系统的好坏直接关系到模块能否正常工作。文中探讨了某高热流密度与大发热功率并存的散热问题,选择强迫液冷作为其冷却方式。通过仿真分析对冷板结构进行不断的优化,通过增加散热齿并改变散热齿结构,使冷板满足器件散热需求。运用ANSYS模拟了冷板盖板不同结构形式的密封性能,通过采用有筋的不锈钢盖板,可取得良好的密封性能,缩短冷板加工周期并降低成本。装机后对该冷板的实物测试证明了该冷板的可行性。

热设计;冷板;Icepak;仿真分析

引 言

随着电子技术的发展,电子元器件的散热问题愈发突出。描述散热问题可以归结为热流密度和发热功率。

高热流密度问题可以通过微通道冷板,冲击射流,相变换热等手段解决[1-2],其热流密度可达到500 W/cm2,但这些手段局限于单个器件发热功率不太高的前提条件(文献中单个器件最大发热功率150 W)。在实际工作中经常遇到高热流密度与大发热功率并存的问题,此时解决单纯高热流密度的措施已不能解决大发热功率并存的问题。本文针对某项目实际需要,利用Icepak软件辅助设计水冷冷板,使冷板满足单个器件热流密度468W/cm2,发热功率375W,总发热功率3 000 W的散热要求。

1 问题描述

某项目在12 kW固态前级放大机柜中安装32只全反射吸收电阻,用于吸收全反射条件下12 kW射频功率,将射频功率全部转化为热量,最终通过水冷冷板将热量带走。

根据吸收电阻产品手册说明,当电阻壳温大于100 ℃时,其吸收功率将会呈直线下降,导致射频功率不能完全被吸收,一部分射频功率会反射到功率管,造成功率

管损坏。因此必须设计一块冷板使吸收电阻工作时壳温≤100 ℃。

电阻参数如下:

1)电阻安装尺寸:10 mm×8 mm(长×宽);

2)吸收功率:375 W;

3)热流密度:468 W/cm2;

4)工作壳温≤100 ℃。

2 热设计及结构设计

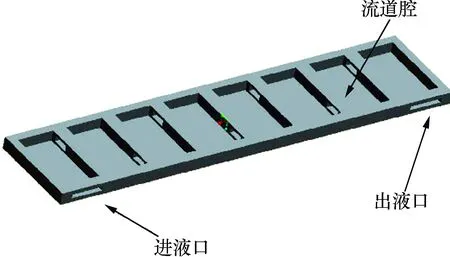

根据电阻安装个数及外形尺寸,确定水冷冷板的外形尺寸为515 mm×113 mm×15 mm(长×宽×高),每块冷板上安装8只电阻。建模时利用模型库中的cabinet命令建立求解域,然后根据水冷板组成的几何尺寸应用block命令拼接成水冷板,再利用模型库中的source/opening等命令建立吸收电阻的热源、水流进出口的定位尺寸及特性等参数。建立的冷板模型如图1和图2所示。

图1 电阻安装图

图2 冷板流道布置

电阻安装在8个台阶上。电阻安装面背面有8个流道腔,相邻2个流道腔贯通。冷却水从进液口流入,流经8个空腔从出液口流出。

2.1 热设计仿真及优化

在冷却液流量、温度一定的情况下,提高冷板散热效果一般有以下3种途径:

1)提高冷板安装面的光洁度、安装面涂导热硅脂或垫导热衬垫、增加安装时的预紧力等,使功率器件与冷板更好地接触;

2)优化冷板的翅片结构,增加冷板的换热面积,使冷却液能够迅速带走大量的热量;

3)使用高导热系数的材料制作冷板。

针对冷板的翅片优化,下面结合Icepak软件,对该冷板进行仿真优化。仿真的初始条件为:冷却水进水温度25 ℃,冷却水流量1.5 m3/h,单个吸收电阻热耗375 W,冷板材料为紫铜。

2.1.1 冷板内无翅片

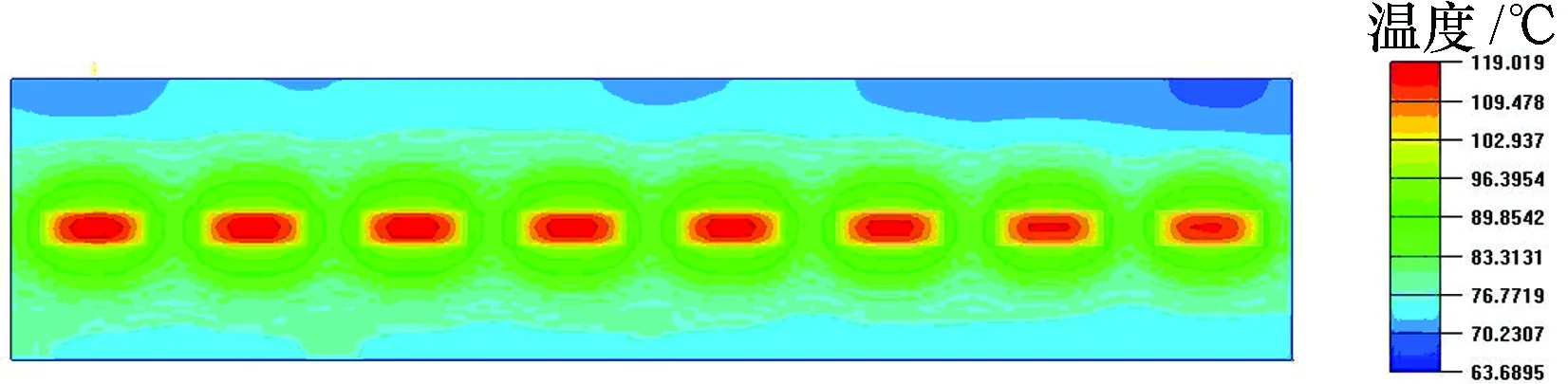

首先考虑最简单的一种冷板结构:8个流道腔内为中空结构,无任何翅片。为了便于仿真建模﹑减少网格数量,仿真建模时对冷板的模型做了一些简化。仿真结果如图3所示。

图3 无翅片冷板电阻安装面热分布图

在冷板腔体内无翅片的情况下,电阻壳温最高为119 ℃,超过其壳温最高允许温度,说明此冷板形式不能满足电阻的散热要求。

2.1.2 冷板内布置翅片

由前面的仿真计算可见,由于电阻的发热密度很高,一般无翅片的水冷冷板已不能满足其散热需要。为强化冷却效果,可在流道腔内布置散热齿,增加换热面积。在每个流道腔内布置散热齿,其尺寸为2 mm×10 mm×60 mm(宽×高×长),每个散热齿间距2 mm,模型见图4。

初始条件不变,对冷板进行仿真计算,仿真结果如图5所示。

图5 有翅片冷板电阻安装面热分布图

从图5仿真结果可以看出,在冷板内增加散热翅片后,冷板的散热效果有了大幅提高,电阻壳温最高温度为104 ℃,比无翅片冷板冷却效果改善了15 ℃,但是还不能满足电阻工作最高壳温100 ℃的要求。

2.1.3 翅片优化

观察图6单个流道腔内翅片间速度分布可以看出,由于每个流道腔宽度较大,导致在每个流道腔内散热齿间的冷却水分配不均匀。在每个流道腔内有1/3的散热齿间流速相对较低,导致流速低的区域对流换热效果变弱,从而影响冷板整体的冷却效果。

图6 单个流道腔内翅片间速度分布

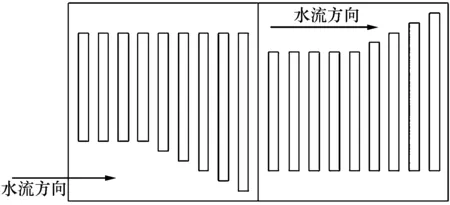

为避免冷却水分配不均,每个流道腔内可在齿间流速较大区域增加散热齿的长度,调节散热齿之间流速分配。散热齿优化后的模型如图7和图8所示。

图7 流道腔内散热齿布置简图

图8 流道腔内散热齿布置图

优化散热齿尺寸后,改善了齿间流速不均匀性,由图9可见齿间流速都在2 m/s左右。

图9 流道内速度分布

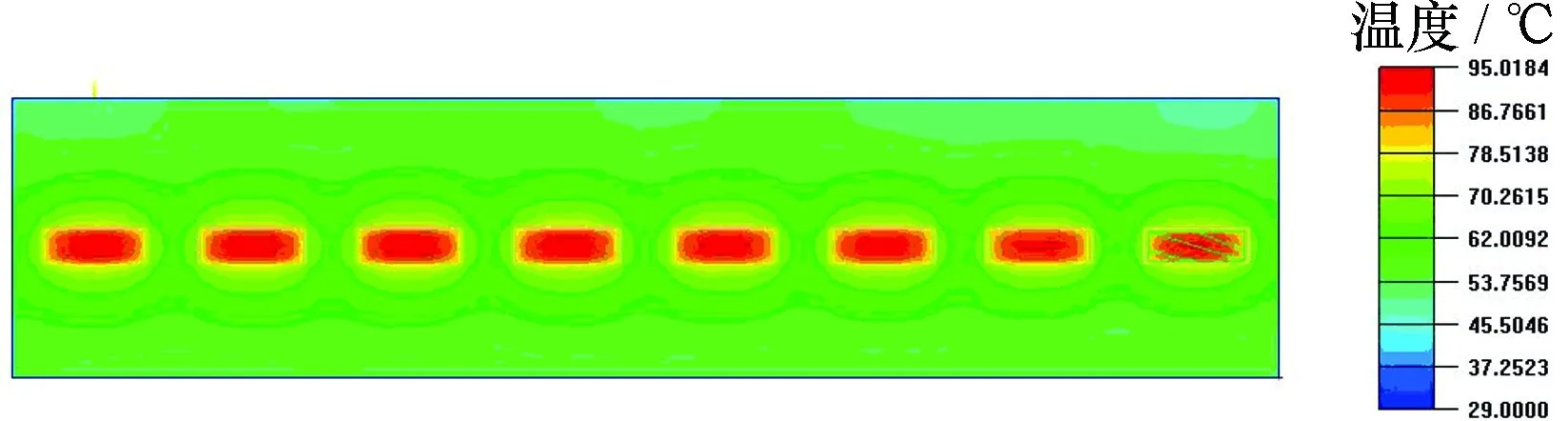

优化散热齿后对冷板进行仿真,结果如图10所示。电阻最高壳温降低为95 ℃,此冷板已满足电阻最高壳温要求。

图10 散热齿优化后电阻安装面热分布图

2.2 结构设计

为降低加工成本与周期,流道腔的密封不采用焊接,而采用盖板螺钉紧固加密封圈的密封方式。由于每个流道腔宽度很大,如果盖板的厚度或紧固螺钉数量不够,在通水时水压作用到盖板会导致盖板变形,从而导致漏水。

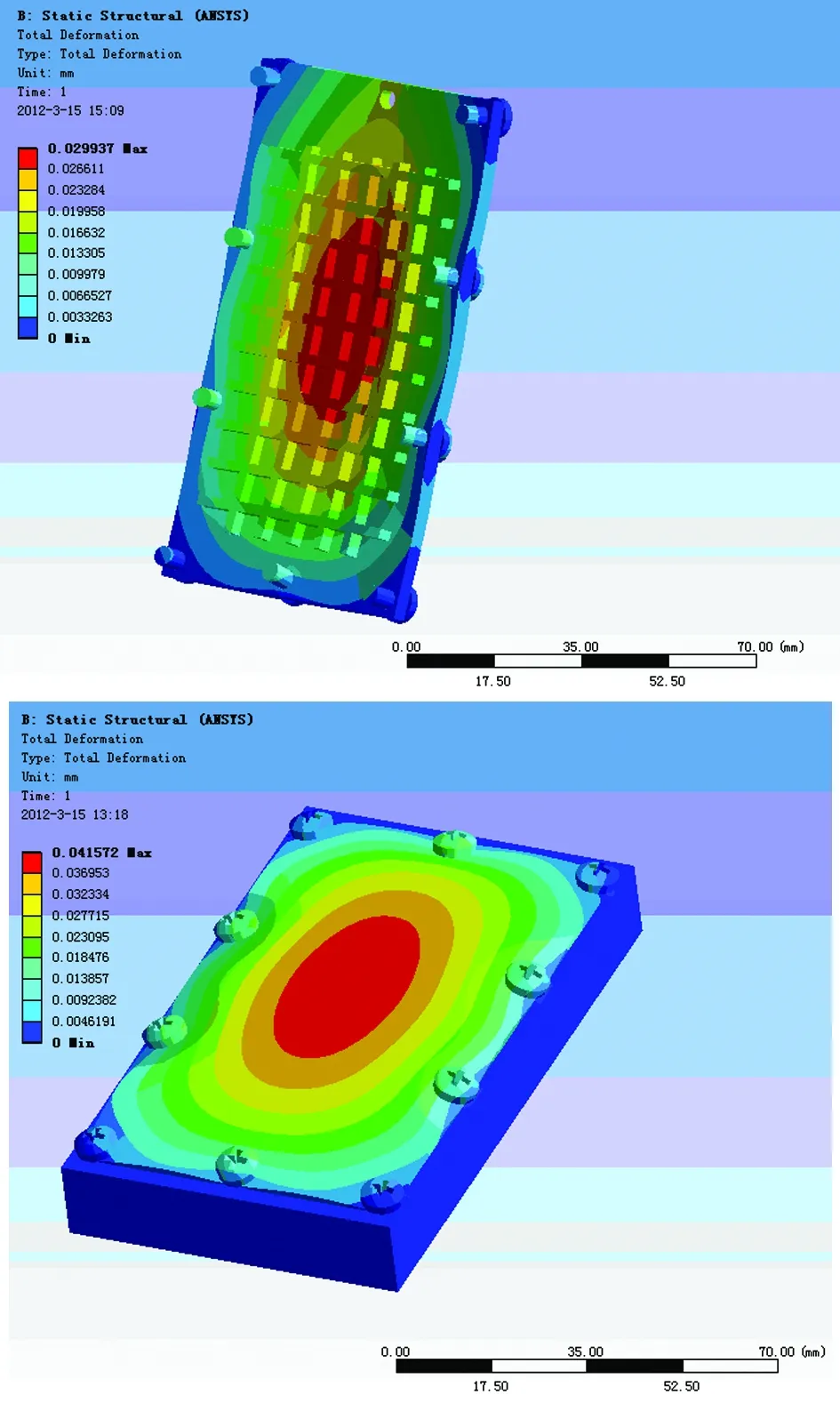

由图11可见,流道内最大水压为0.25 MPa。用ANSYS仿真了不同盖板与螺钉紧固时盖板在水压0.25 MPa下的变形程度。

图11 流道内压力分布图

第1种盖板为铝板,厚度为3 cm,没有加强筋,9个螺钉,仿真结果如图12所示。边缘最大变形量为0.165 mm,存在漏水可能性。

图12 铝盖板受力变形图

第2种盖板为不锈钢板,厚度为3 cm,没有加强筋,9个螺钉,仿真结果如图13所示。

图13 不锈钢盖板受力变形图

第3种盖板为不锈钢板,厚度为3 cm,中间有加强筋,筋厚度2 mm,高度3 mm,10个螺钉,仿真结果如图14所示。边缘最大变形量为0.007 mm,变形量很小,加上密封圈可杜绝漏水。

图14 不锈钢盖板加筋受力变形图

3 测试验证

根据仿真结果加工一块紫铜冷板,结构尺寸为515 mm×113 mm×15 mm(长×宽×高),每块冷板上安装8块吸收电阻。冷板外形与电阻安装见图15。

图15 冷板外形及电阻安装

在冷板背面铣出8个流道腔,每个腔互相贯通,腔内布置散热齿。流道腔与散热齿布置形式与2.1.3节仿真模型相同,见图16和图17。

图16 流道腔与散热齿布置

测试时,每块吸收电阻吸收375 W反射功率,冷板进水温度25 ℃,流量1.5 m3/h,测试条件与仿真初始条件相同。

在吸收电阻陶瓷面上布置热电偶测试其壳温。实测温度与仿真值基本一致,见表1。

表1 电阻壳温实测值与仿真值对比

经过24 h连续拷机,吸收电阻可正常工作,说明此冷板能保证电阻的散热需求,同时盖板也无漏水现象。

4 结束语

本文介绍了高热流密度冷板的热设计,在解决高热流密度的同时也解决了大发热功率问题,并通过Icepak软件进行热仿真计算,同时进行了实物测试,验证了热仿真的精度。设计冷板时的要点包括:

1)高热流密度冷板应选择高导热材料,同时考虑重量和成本,如对重量要求不高可选用紫铜,如对重量有要求但对成本控制要求不高时可选用轻质高导热复合材料,例如金刚石-铜复合材料。

2)冷板设计时需在冷板流道内布置散热齿。散热齿间距2 mm等效于微通道作用,同时便于散热齿加工。

3)如流道较宽,对于大发热功率器件散热需考虑流速分配不均匀造成的影响,可优化散热齿结构,使流速分配尽量均匀。

4)通过实物测试,对于高热流密度器件散热,器件安装面的光洁度与平整度需尽量高,同时器件安装压紧力也需足够大,以降低接触热阻。

[1] 池勇, 汤勇, 万珍平, 等. 微电子芯片高热流密度相变冷却技术[J]. 流体机械, 2007, 35(4): 50-55.

[2] 李松, 王皓, 覃加念. 微通道高热流换热分析研究[J]. 机械科学与技术, 2012, 31(3): 384-387.

[3] 刘衍平, 高新霞. 大功率电子器件散热系统的数值模拟[J]. 电子器件, 2007, 30(2): 608-611.

朱 斌(1982-),男,工程师,主要从事电子设备的热设计、环境控制等方面的研究。

Design and Optimization of a Cold Plate with High Thermal Density

ZHU Bin,SHENG Jun,WEI Tao

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

The resistance module has large power and too concentrated heat consumption. The design of the cooling system for the module is both important and difficult. The quality of the cooling system is directly related to the work of the module. The module with both great thermal density and large power is discussed in this paper. The forced liquid cooling is chosen as its cooling method. Then constant optimization for the design of the cold plate is carried out by simulation. By adding heat dissipation teeth and modifying their structures, the heat dissipation demands of the cold plate are satisfied. ANSYS is used to simulate the sealing performance of the cold plate with different structures and forms. By adopting stainless-steel cover plate with stiffeners, good sealing performance is obtained and the manufacturing cycle and cost of the cold plate are reduced. After installation, the prototype test of the cold plate indicates its feasibility.

thermal design; cold plate; Icepak; simulation analysis

2014-03-23

TK124

A

1008-5300(2014)04-0015-04